ел

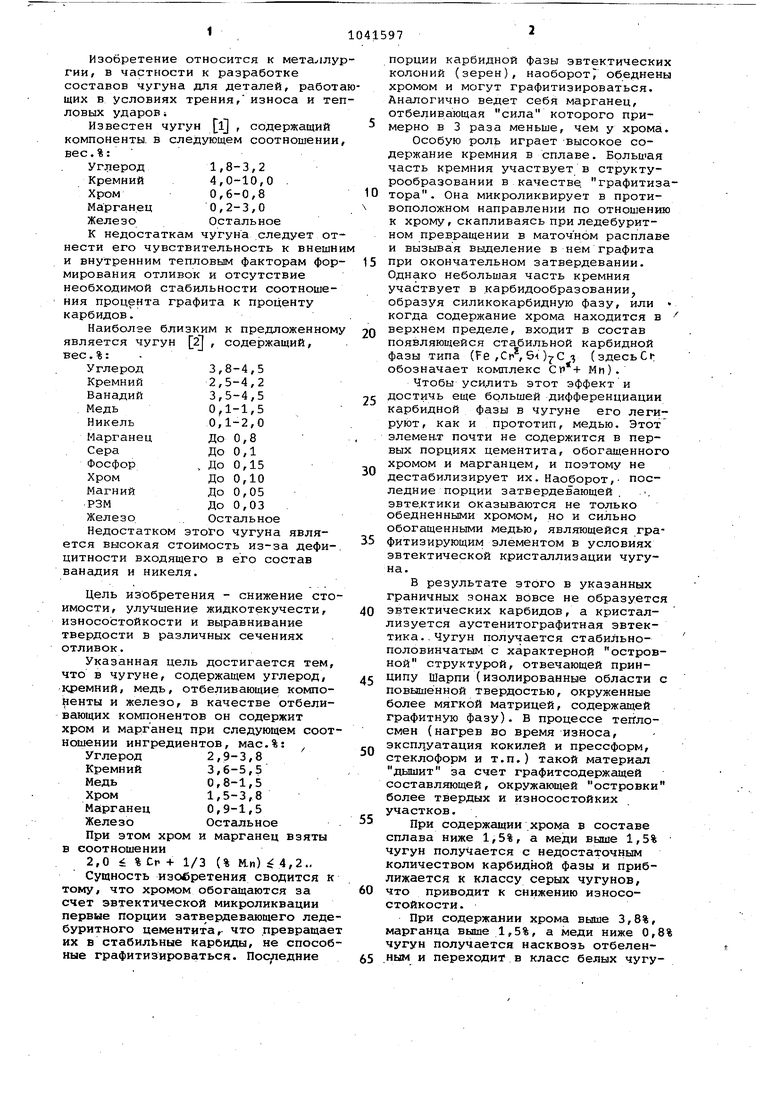

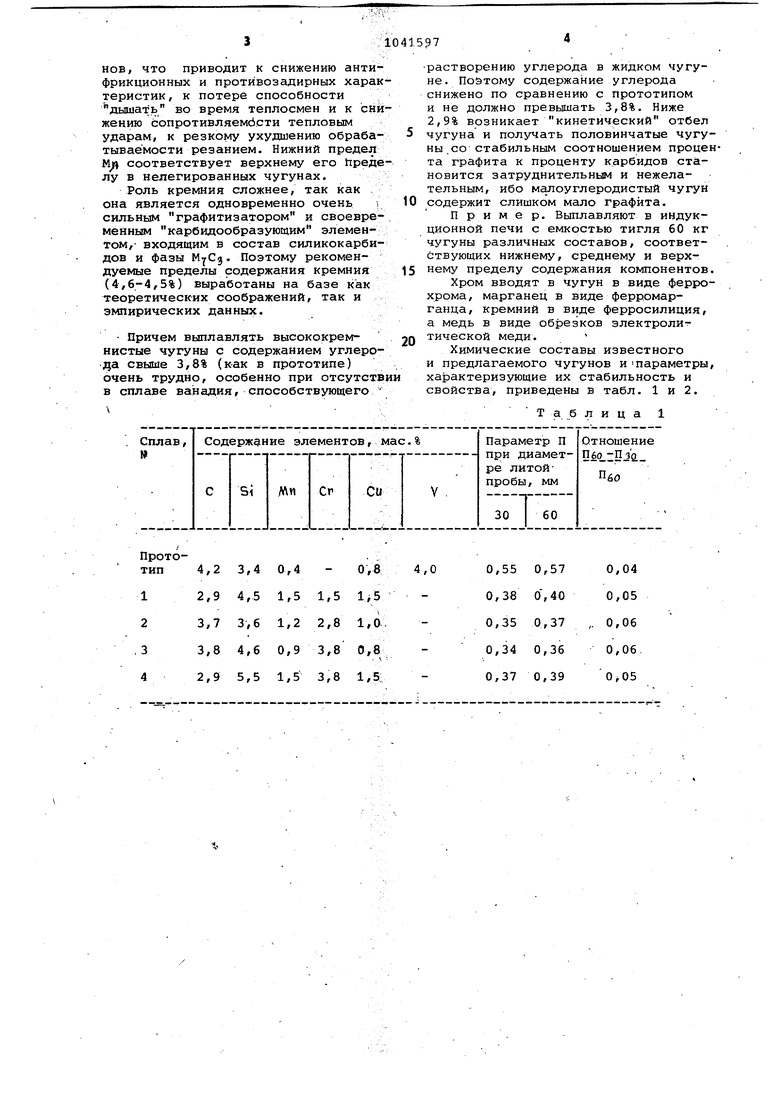

со Изобретение относится к мета гни, в частности к разработке составов чугуна для деталей, раб щих в УСЛОВИЯХ трения/ износа и ловых ударов i Известен чугун l , содержащи компоненты, в следующем соотношен вес.%: Углерод 1,8-3,2 Кремний 4,0-10,0 . Хром0,6-0,8 Марганец 0,2-3,0 Железо Остальное К недостаткам чугуна следует нести его чувствительность к вне и внутренним тепловым факторам ф мирования отливок и отсутствие необходимой стабильности соотнош ния процента графита к проценту карбидов. Наиболее близким к предложенн является чугун 2j , содержащий, вес,%: Углерод 3,8-4,5 Кремний 2,5-4,2 Ванадий 3,5-4,5 Медь0,1-1,5 Никель 0,1-2,0 Марганец До 0,8 СераДо 0,1 Фосфор , До 0,15 ХромДо 0,10 Магний До 0,05 РЗМДо 0,03 Железо Остальное Недостатком этоГо чугуна явл ется высокая стоимость из-за деф цитности входящего в его состав ванадия и никеля. Цель изобретения - снижение с имости, улучшение жидкотекучести износостойкости и выравнивание твердости в различных сечениях отливок. Указанная цель достигается те что в чугуне, содержащем углерод кремний, медь, отбеливающие комп ненты и железо, в качестве отбел вающих компонентов он содержит хром и марганец при следующем со ношении ингредиентов, мас.%: Углерод 2,9-3,8 Кремний 3,6-5,5 Медь0,8-1,5 Хром1,5-3,8 Марганец 0,9-1,5 Железо Остальное При этом хром и марганец взя в соотношении 2,0 i % Сг + 1/3 (% М,п) 4,2., Сущность изобретения сводитс тому, что хромом обогащаются за счет эвтектической микроликваци первые порции затвердевающего л буритного цементита, что превращ их в стабильные карбиды, не спо ные графитизироваться. Последни порции карбидной фазы эвтектических колоний (зерен), наоборот обеднены хромом и могут графитизироваться. Аналогично ведет себя марганец, отбеливающая сила которого примерно в 3 раза меньше, чем у хрома. Особую роль играет высокое содержание кремния в сплаве. Большая часть кремния участвует в структурообразовании в качестве, графитизатора. она микроликвирует в противоположном направлении по отношению к хрому, скапливаясь при ледебуритном превращении в маточном расплаве и вызывая выделение в нем графита при окончательном затвердевании. Однако небольшая часть кремния участвует в карбидообразовании, образуя силикокарбидную фазу, или когда содержание хрома находится в верхнем пределе, входит в состав появляющейся стабильной карбидной фазы типа (Fe ,Ср , бч )7С э (здесьСг обозначает комплекс Ми). Чтобы усдлить этот эффект и достичь еще большей дифференциации карбидной фазы в чугуне его легируют, как и прототип, медью. Этот элемент почти не содержится в первых порциях цементита, обогащенного хромом и марганцем, и поэтому не дестабилизирует их. Наоборот,- последние порции затвердевающей, эвтектики оказываются не только обедненными хромом, но и сильно обогащенными медью, являющейся графитизирующим элементом в условиях эвтектической кристаллизации чугуна. В результате этого в указанных граничных зонах вовсе не образуется эвтектических карбидов, а кристаллизуется аустенитографитная эвтектика.. Чугун получается стабильнополовинчатым с характерной островной структурой, отвечающей принципу Шарпи (изолированные области с повышенной твердостью, окруженные более мягкой матрицей, содержащей графитную фазу). В процессе теплосмен (нагрев во время износа, эксплуатация кокилей и прессформ, стеклоформ и т.п.) такой материал дышит за счет графитсодержащей составляющей, окружающей островки более твердых и износостойких участков. При содержащий хрома в составе сплава ниже 1,5%, а меди выше 1,5% чугун получается с недостаточным количеством карбидной фазы и приближается к классу серых чугунов, что приводит к снижению износостойкости. При содержании хрома выше 3,8%, марганца выше 1,5%, а меди ниже 0,8% чугун получается насквозь отбелен.ным и переходит в класс белых чугунов, что приводит к снижению антифрикционных и противозадирных харак теристик, к потере способности дышать во время теплосмен и к сни жению сопротивляембсти тепловым ударам, к резкому ухудшению обрабатываемости резанием. Нижний предел М соответствует верхнему его преде лу в неяегированных чугунах. Роль кремния сложнее, так как она является одновременно очень к сильным графитизатором и своевременньни карбидообразующим элементом,- входящим в состав силикокарбидов и фазы . Поэтому рекомендуемые пределы содержания кремния (4,6-4,5%) выработаны на базе как теоретических соображений, так и эмпирических данных. Причем выплавлять высококремнистые чугуны с содержанием углерода свыше 3,8% (как в прототипе) очень трудно, особенно при отсутств в сплаве ванадия, способствующего растворению углерода в жидком чугуне. Поэтому содержание углерода снижено по сравнению с прототипом и не должно превышать 3,8%. Ниже 2,9% возникает кинетический отбел чугуна и получать половинчатые чугуны , со стабильным соотношением процента графита к проценту карбидов становится затруднительным и нежелательным, ибо малоуглеродистый чугун содержит слишком мало графита. Пример. Выплавляют в индукционной печи с емкостью тигля 60 кг чугуны различных составов, соответствующих нижнему, среднему и верхнему пределу содержания компонентов. Хром вводят в чугун в виде феррохрома, марганец в виде ферромарганца, кремний в виде ферросилиция, а медь в виде обрезков электролитической меди. Химические составы известного и предлагаемого чугунов и параметры, характеризующие их стабильность и свойства, приведены в табл. 1 и 2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Половинчатый чугун | 1990 |

|

SU1746888A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

| ПОЛОВИНЧАТЫЙ ЧУГУН | 1999 |

|

RU2147045C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| Чугун | 1983 |

|

SU1068527A1 |

| Чугун для прокатных валков | 1991 |

|

SU1788070A1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

| ЧУГУН ДЛЯ ПРОКАТНЫХ ВАЛКОВ | 2001 |

|

RU2194790C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

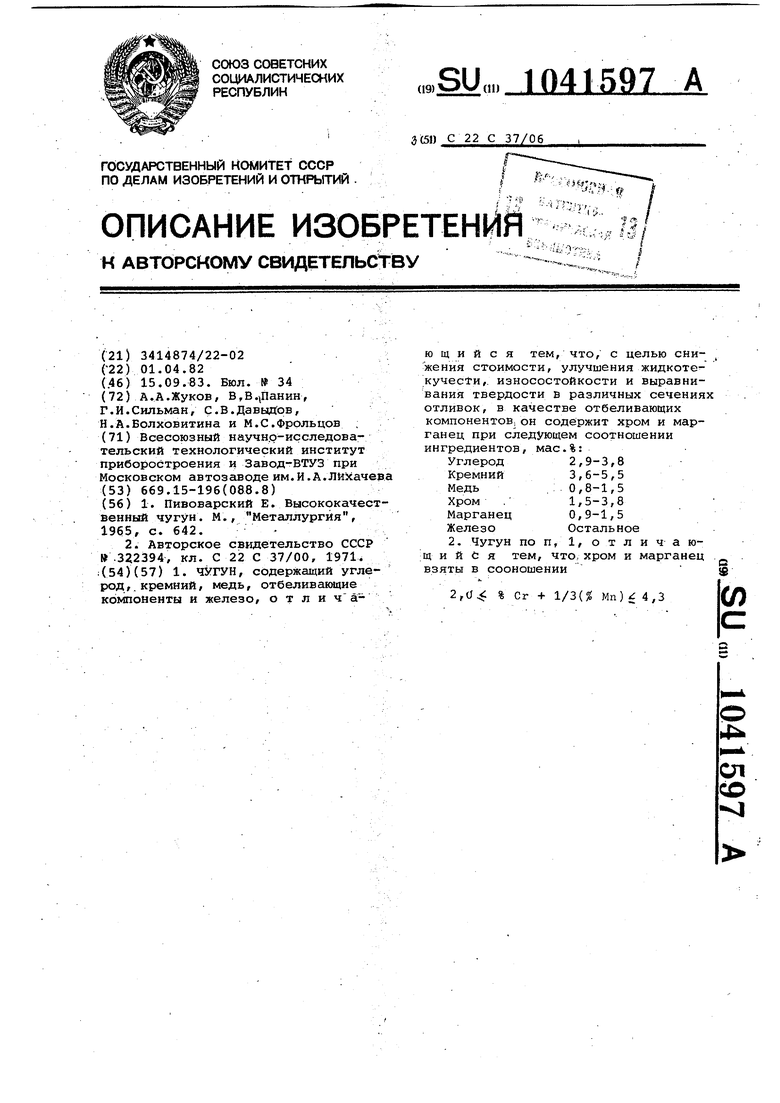

1. ЧУГУН, содержащий углерод,. кремний, медь, отбеливающие компоненты и железо, о т л и щ и и с я тем, что, с целью снижения стоимости, улучшения жидкотекучесТи,. износостойкости и выравнивания твердости в различных сечениях отливок, в качестве отбеливающих компонентов, он содержит хром и марганец при следующем соотношении ингредиентов, мае.%: 2,9-3,8 Углерод 3,6-5,5 Кремний 0,8-1,5 Медь 1,5-3,8 Хром 0,9-1,5 Марганец Железо Остальное 2. Чугун по п, 1, о т л и ч а ющ и и С я тем, что хром и марганец i взяты в сооношении (Л 2,} % Сг + 1/3( Мп) 4,3

4,23,40,4 -0,8

2,94,51,51,

3,73,61,22,81,0 3,84,60,93,80,8

2,95,51,53,81,5;

4,0

N

п a

я ч с

(О

.н Жидким металлом заливают пробы диаметром 30 и 60 мм, а также пробы на механические свойства и линейные формы различных отливок. Стабильность отношения % графита П определяют по раз% кэрбидоя ности параметров П проб диаметром 60 и 30 мм соответственно ( отнесенной к величине . Из таблигда следует, что эта разность, а следовательно, и отношение (ПИР - ) П,о минимальна как в прототипе, так и у предложенного сплава (чугуны 1, 2, 3 и 4), особен но в сплаве 1.. Преимущества предложенного стабильно-половинчатого Чугуйа заключа ется в его экономном легировании. В чугуне, являющимся наилучшим среди упомянутых {прототип), содержится ванадий - дорогой и дефицитный элемент. Качество предложенного чугуна, оцениваемое по величине отношения ( - )/U(,O, нахокнтся на том же уровне, что и у прототипа. Приемы выплавки остаются неизменными или даже упрощаются, так как угар хрома и марганца при плавке значительно ниже, чем угар ванадия.. Предагаемый чугун может подвергаться таким же видам термообработки, как и прототип. Сфероидизация графитной фазы в предлагаемом чугуне (в случае необходимости такой операции) осуществляется , чем у прототипа, так как в последнем содержатся 2 злемента-деглобуляризатора {V и 0ц ), а :В предлагаемом чугуне - один (CU).

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пивоварский Е | |||

| Высококачественный чугун | |||

| М., Металлургия, 1965, с | |||

| ВЕРТИКАЛЬНЫЙ ВЕТРЯНОЙ ДВИГАТЕЛЬ | 1923 |

|

SU642A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU322394A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| , | |||

Авторы

Даты

1983-09-15—Публикация

1982-04-01—Подача