Изобретение относится к способам получения алюминий электролитическим способом и может быть использовано в анодном кожухе алюминиевого электролизера.

Известен узел подвески газосборного колокола секционного типа, содержащий Т-образный пояс, приваренный по периметру к обечайке анодного кожуха и закрепленный к последнему посредством вёртикаль- ньгх ребер и пластин. (См. Дробнис В.Ф., Гефтер С.Э. Технология и обслуживание алюминиевых электролизеров с верхним то- коподводом. М, Металлургия. 1966, с. 43 и черт. Э-7066а Кожух анодный Л.ВАМИ, 1971).

Г-образная полость этого узла подвески заполняется в процессе эксплуатации электролизера технологическим сырьем- глиноземом, как в виде просыпай, так и в виде пыли.

Так как глинозем является хорошим теплоизолятором, то отвод тепла от узла снижается, т.е. значительно ухудшается охлаждение горизонтальной полки пояса, работающего е зоне высоких температур :й агрессивной среды. .

В результате этого стойкость пояса снижается, появляются значительные Деформации как пояса, так и кожуха. Деформация пояса приводит к пбявленйю йёп лотнЪстёй через которые прбйсхбдит подсос воздуха, а так же выбросы газов.

Деформация кожуха ведет к прорыву жидкой фазы анода в расплав при поддер- гивании кожуха.

Нередки случаи разрушения пояса - прогары отдельных участков. Тогда интенсивностькак подсоса воздуха, так и выбросов газа значительно увеличивается. В таких случаях осуществляется ремонт пояса при снятых секциях1 газ6с6орного колокола. Операция трудоемкая и требующая особых навыков и осторожности.

На весь период ремонта электролизер находится в открытом состоянии, и происхоXJ00 О

vQ СЛ

дит загрязнение окружающей среды летучими продуктами электролиза.

При капитальном ремонте кожуха пояс подвергается замене, при этом глинозем, находящийся в Г-образной полости, из-за посторонних включений возврату не подлежит..

Целью изобретения является повышение надежности узла и экономия сырья.

Для достижения цели узел снабжен дополнительно наклонной стенкой, установленной под углом 15-70° к горизонтальной полке пояса, а полость, образованная поясом, стенкой и кожухом, заполнена тепло- проводящим материалом, например бетоном.

Наличие дополнительной стенки повышает несущую способность пояса, а ее наклонное расположение под углом от 15 до 70° исключает возможность накопления просыпей и пыли глинозема на узле. Соответственно снижается возможность перегрева узла и, как следствие, снижается его деформация. Заполнение полости теплопроводным материалом способствует охлаждению узла, а использование в качестве теплопроводящего материала бетона делает узел работоспособным даже в случае разрушения нижней горизонтальной стенки. При этом исключается расход сырья из-за отсутствия полостей, в которых оно бы накапливалось.

Предложенное техническое решение отличается от прототипа тем, что узел снабжен наклонной стенкой .с углом наклона относительно горизонтальной полки пояса 15°-70°, а полость, образованная поясом, наклонной стенкой и кожухом заполнена теплопроводящим материалом, стойким к агрессивной среде и высоким температурам.

Ни из патентной, ни из научно-технической литературы не известно использование указанных отличительных признаков .с целью повышения надежности узла и экономии сырья. Это позволяет предположить, что предложенное техническое решение обладает новизной и соответствует критерию Существенные отличия.

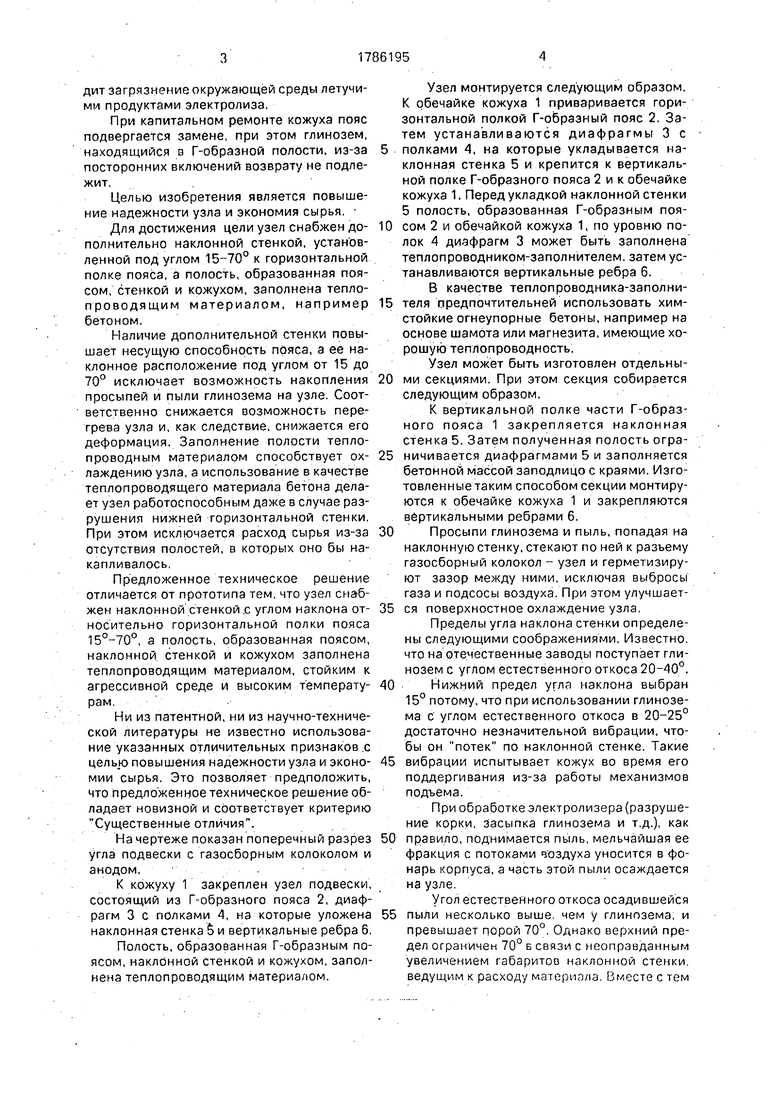

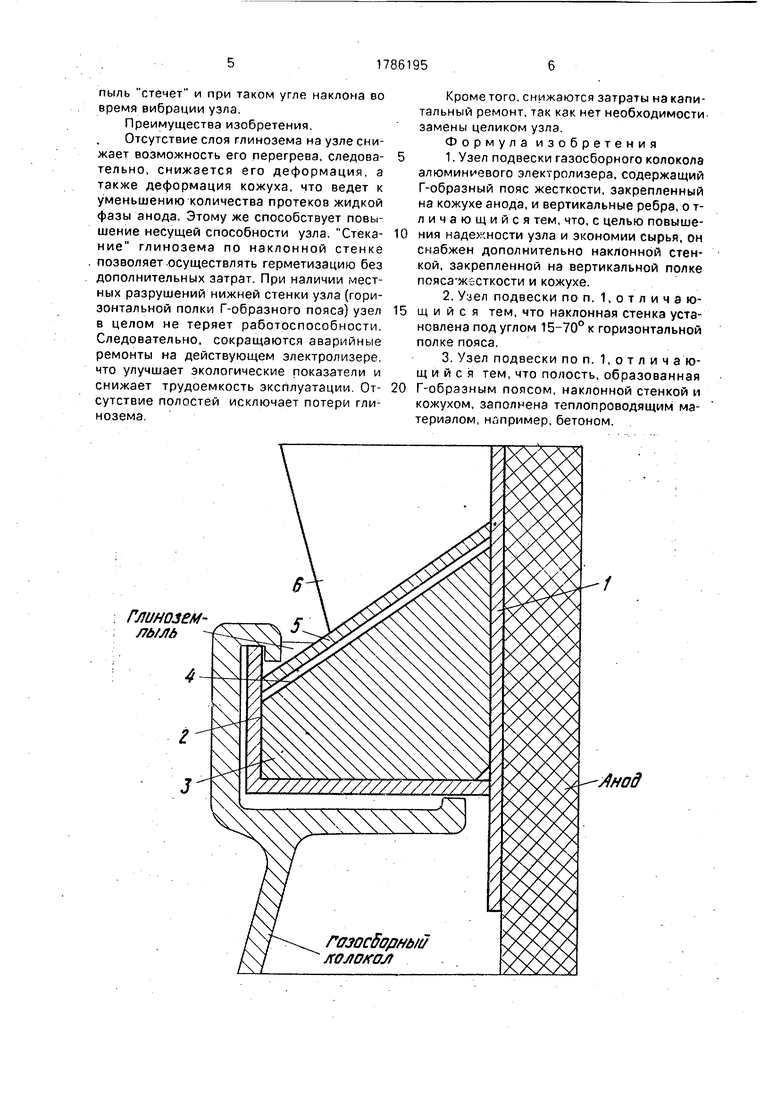

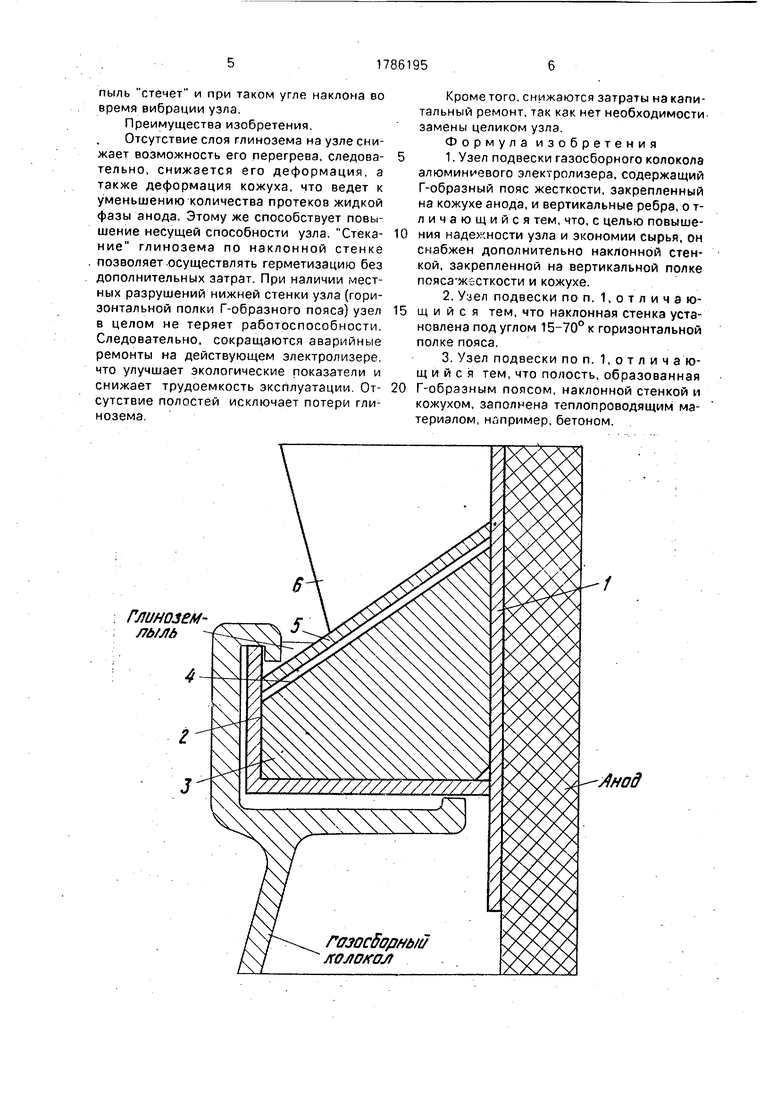

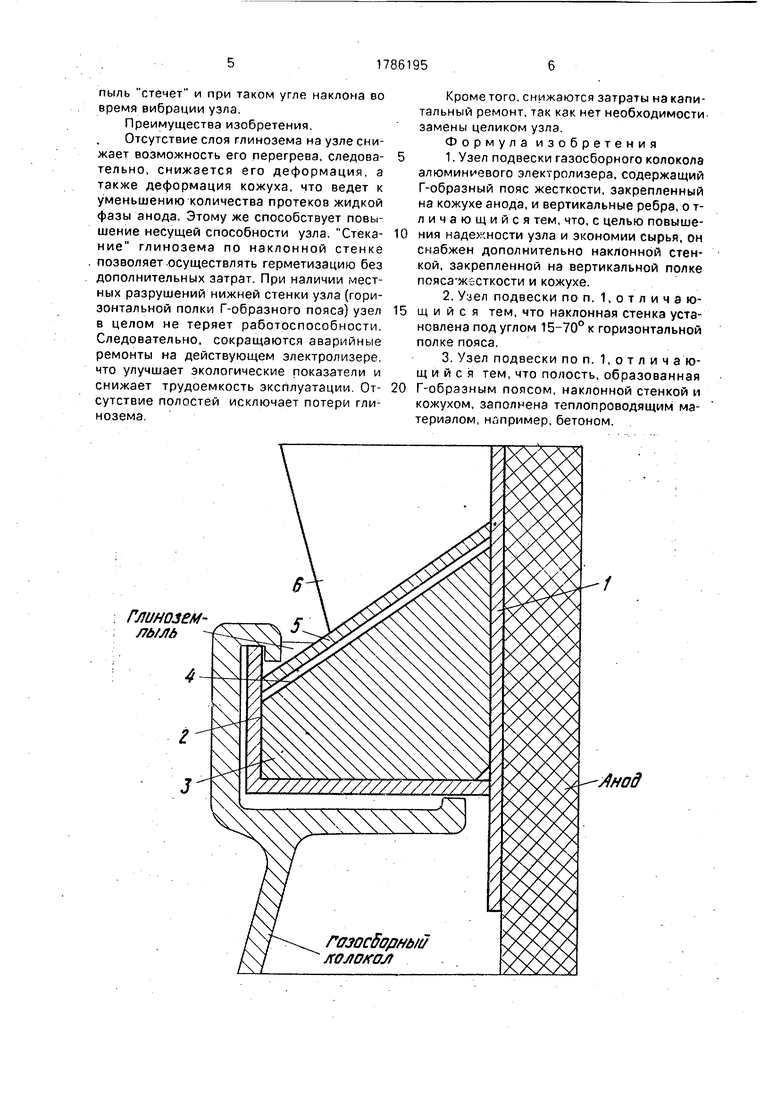

На чертеже показан поперечный разрез угла подвески с газосборным колоколом и анодом. .

К кожуху 1 закреплен узел подвески, состоящий из Г-образного пояса 2, диафрагм 3 с полками 4, на которые уложена наклонная стенка 5 и вертикальные ребра 6.

Полость, образованная Г-образным поясом, наклонной стенкой и кожухом, заполнена теплопроводящим материалом.

Узел монтируется следующим образом. К обечайке кожуха 1 приваривается горизонтальной полкой Г-образный пояс 2. Затем устанавливаются диафрагмы 3 с

полками 4, на которые укладывается наклонная стенка 5 и крепится к вертикальной полке Г-образного пояса 2 и к обечайке кожуха 1. Перед укладкой наклонной стенки 5 полость, образованная Г-образным поясом 2 и обечайкой кожуха 1, по уровню полок 4 диафрагм 3 может быть заполнена теплопроводником-заполнителем. затем устанавливаются вертикальные ребра 6.

В качестве теплопроводника-заполнителя предпочтительней использовать хим- стойкие огнеупорные бетоны, например на основе шамота или магнезита, имеющие хорошую теплопроводность.

Узел может быть изготовлен отдельными секциями. При этом секция собирается следующим образом.

К вертикальной полке части Г-образного пояса 1 закрепляется наклонная стенка 5. Затем полученная полость ограничивается диафрагмами 5 и заполняется бетонной массой заподлицо с краями. Изго- товленныетаким способом секции монтируются к обечайке кожуха 1 и закрепляются вертикальными ребрами 6.

Просыпи глинозема и пыль, попадая на наклонную стенку, стекают по ней к разъему газосборный колокол - узел и герметизируют зазор между ними, исключая выбросы газа и подсосы воздуха. При этом улучшается поверхностное охлаждение узла.

Пределы угла наклона стенки определены следующими соображениями. Известно, что на отечественные заводы поступает глинозем с углом естественного откоса 20-40°.

Нижний предел угла наклона выбран 15° потому, что при использовании глинозема с углом естественного откоса в 20-25° достаточно незначительной вибрации, чтобы он потек по наклонной стенке. Такие

вибрации испытывает кожух во время его поддергивания из-за работы механизмов подъема.

При обработке электролизера (разрушение корки, засыпка глинозема и т.д.), как

правило, поднимается пыль, мельчайшая ее фракция с потоками воздуха уносится в фонарь корпуса, а часть этой пыли осаждается на узле.

Угол естественного откоса осадившейся

пыли несколько выше, чем у глинозема, и превышает порой 70°. Однако верхний предел ограничен 70° Б связи с неоправданным увеличением габаритов наклонной стенки, ведущим к расходу материала. Вместе с тем

пыль стечет и при таком угле наклона во время вибрации узла.

Преимущества изобретения.

Отсутствие слоя глинозема на узле снижает возможность его перегрева, следовательно, снижается его деформация, а также деформация кожуха, что ведет к уменьшению количества протеков жидкой фазы анода. Этому же способствует повышение несущей способности узла. Стека- ние глинозема по наклонной стенке позволяет.осуществлять герметизацию без дополнительных затрат. При наличии местных разрушений нижней стенки узла (горизонтальной полки Г-образного пояса) узел в целом не теряет работоспособности. Следовательно, сокращаются аварийные ремонты на действующем электролизере, что улучшает экологические показатели и снижает трудоемкость эксплуатации. Отсутствие полостей исключает потери глинозема.

Кроме того, снижаются затраты на капитальный ремонт, так как нет необходимости замены целиком узла.

Формула изобретения 1. Узел подвески газосборного колокола алюминиевого электролизера, содержащий Г-образный пояс жесткости, закрепленный на кожухе анода, и вертикальные ребра, о т- личающий ся тем, что, с целью повыше- ния надежности узла и экономии сырья, он снабжен дополнительно наклонной стенкой, закрепленной на вертикальной полке пояса-жесткости и кожухе.

2. Узел подвески по п. 1,отличаю- щ и и с я тем, что наклонная стенка установлена под углом 15-70° к горизонтальной полке пояса,

3. Узел подвески по п. 1, о т л и ч а ю- щ и и с я тем, что полость, образованная Г-образным поясом, наклонной стенкой и кожухом, заполнена теплопроводящим материалом, например, бетоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСБОРНЫЙ УЗЕЛ АНОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1991 |

|

RU2010892C1 |

| ГАЗОСБОРНЫЙ УЗЕЛ АНОДНОГО УСТРОЙСТВА АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2000 |

|

RU2186883C2 |

| "Устройство для питания глиноземом алюминиевого электролизера | 1973 |

|

SU457752A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ С САМООБЖИГАЮЩИМСЯ АНОДОМ | 2001 |

|

RU2190042C1 |

| ГАЗОСБОРНЫЙ КОЛОКОЛ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 1999 |

|

RU2151825C1 |

| Газосборный колокол электролизера для получения алюминия | 1975 |

|

SU565952A1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

| Анодное устройство алюминиевого электролизера | 1991 |

|

SU1793010A1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СЫПУЧИХ МАТЕРИАЛОВ В ЭЛЕКТРОЛИЗЕР | 2003 |

|

RU2239006C1 |

| ЭЛЕКТРОЛИЗЕР С САМООБЖИГАЮЩИМСЯ АНОДОМ С ВЕРХНИМ ТОКОПОДВОДОМ | 1994 |

|

RU2090658C1 |

Использование: получение алюминия электролитическим способом. Сущность: узел содержит пояс жесткости, закрепленный к кожуху анода, диафрагмы и наклонную стенку, причем полость , образованная этими элементами, заполнена тёплопрово- дящим материалом. Изобретение позволяет повысить надежность узла. 1 с.п.ф-лы, 2 з.п,ф-лы, 1 ил.

| Дробнис В.Ф., Гефтер С.Ж | |||

| Технология и обслуживание алюминиевых электролизеров с верхним токоподводом | |||

| - М.: Металлургия, 1966, с | |||

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Способ возбуждения волны типа "Но" в круглом радиоволноводе | 1947 |

|

SU70668A1 |

| Кожух анодный | |||

| -Л.: ВАМИ, 1971. | |||

Авторы

Даты

1993-01-07—Публикация

1991-03-01—Подача