Во всех известных типах устройств для крепления рельсов к основанию (Д2, ,КБ, БП, ЖБР, БПУ, английское Пендрол Р 10, типа 5 Ф, крепления ФРГ типа Дельта, Японское типа 4) применяется принцип, клеммного крепления подошвы рельса к шпале или подкладке. При этом динамические переменные вертикальные поперечные нагрузки, приложенные к головке рельса в средней части между шпалами, вызывают положительный и отрицательный изгиб, кручение в подошве за счет эксцентричности приложения нагрузки, концентрацию напряжений, под клеммами. Необходимость уси/Генной затяжки болтов по условиям угона пути, неравномерность затяжки, а также ее расслабление от вибрации создают трудности в эксплуатации для соблюдения основного требования - оптимальной продольной равноупругости крепления.

Постоянное изменение знака напряжения (растяжение-сжатие) приводит к развитию скрытных микродефектов к усталостному уменьшению прочности металла, уменьшению ресурса рельса, необходимости после прохода 600 млн./км брутто замены рельсов по условиям усталостной прочности даже при отсутствии дефектов и предельного износа.

.Укладка рельсов, их замена, разрядка температурных напряжений, регулировка по высоте на пучинах и после обкладки, регулировка по ширине колеи, смазка болтов и постоянный контроль их затяжки требуют раскручивания и закручивания огромного количества болтов (16 тыс. на 1 км при раздельном и 8 тыс. при нераздельном полотне), замены дефектных дефицитных деталей клемм, что достаточно трудоемко и требует значительного количества рабочей силы, а также задержки поездов.

Цель изобретения - повышение надежности устройства.

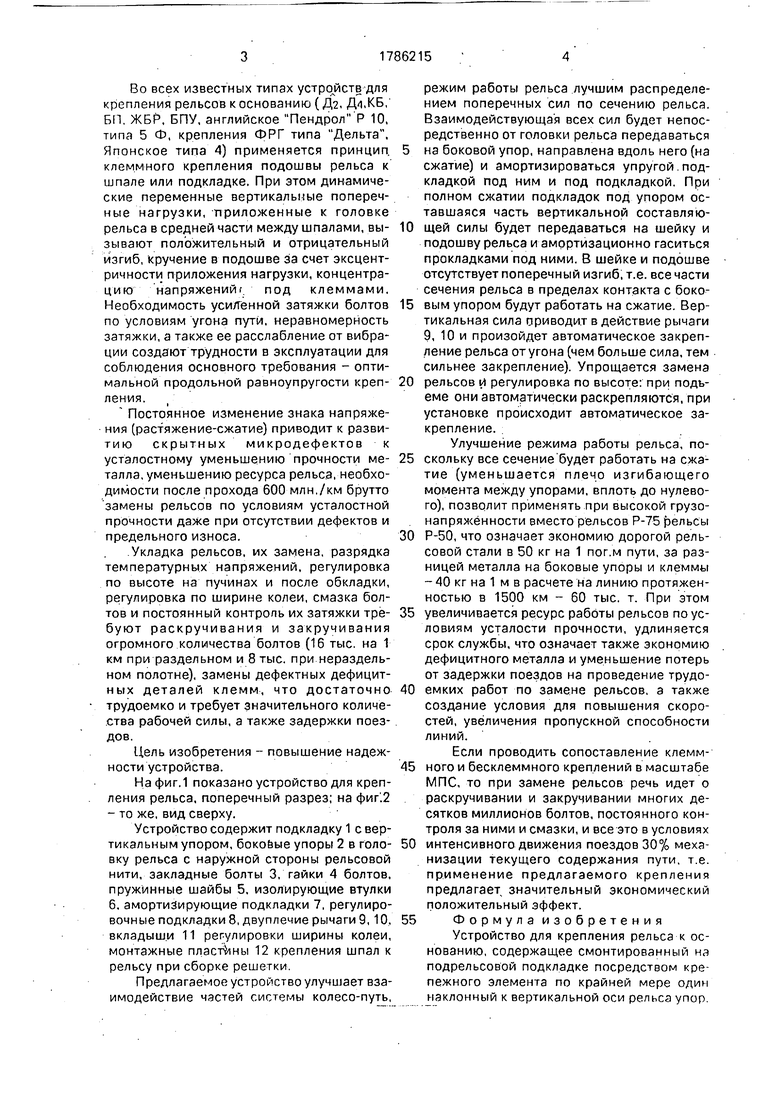

На фиг.1 показано устройство для крепления рельса, поперечный разрез; на фиг .2 - то же, вид сверху.

Устройство содержит подкладку 1 с вертикальным упором, бокоёые упоры 2 в головку рельса с наружной стороны рельсовой нити, закладные болты 3, гайки 4 болтов, пружинные шайбы 5, изолирующие втулки 6, амортизирующие подкладки 7, регулировочные подкладки 8, двуплечие рычаги 9,10, вкладыши 11 регулировки ширины колеи, монтажные пластины 12 крепления шпал к рельсу при сборке решетки.

Предлагаемое устройство улучшает взаимодействие частей системы колесо-путь,

режим работы рельса лучшим распределением поперечных сил по сечению рельса. Взаимодействующая всех сил будет непосредственно от головки рельса передаваться

на боковой упор, направлена вдоль него (на сжатие) и амортизироваться упругой.подкладкой под ним и под подкладкой. При полном сжатии подкладок под упором оставшаяся часть вертикальной составляю0 щей силы будет передаваться на шейку и подошву рельса и амортизационно гаситься прокладками под ними. В шейке и подошве отсутствует поперечный изгиб, т.е. все части сечения рельса в пределах контакта с боко5 вым упором будут работать на сжатие. Вертикальная сила приводит в действие рычаги 9, 10 и произойдет автоматическое закрепление рельса от угона (чем больше сила, тем сильнее закрепление). Упрощается замена

0 рельсов и регулировка по высоте: при подь- еме они автоматически раскрепляются, при установке происходит автоматическое закрепление. ;

Улучшение режима работы рельса, по5 скольку все сечение будет работать на сжатие (уменьшается плечо изгибающего момента между упорами, вплоть до нулевого), позволит применять при высокой грузо- . напряжённости вместо рельсов Р-75 рельсы

0 Р-50, что означает экономию дорогой рельсовой стали в 50 кг на 1 пог.м пути, за разницей металла на боковые упоры и клеммы - 40 кг на 1 м в расчете на линию протяженностью в 1500 км - 60 тыс. т. При этом

5 увеличивается ресурс работы рельсов по условиям усталости прочности, удлиняется срок службы, что означает также экономию дефицитного металла и уменьшение потерь от задержки поездов на проведение трудо0 емких работ по замене рельсов, а также создание условия для повышения скоростей, увеличения пропускной способности линий.

Если проводить сопоставление клемм5 ноге и бесклеммного креплений в масштабе МПС, то при замене рельсов речь идет о раскручивании и закручивании многих десятков миллионов болтов, постоянного контроля за ними и смазки, и все это в условиях

0 интенсивного движения поездов 30% механизации текущего содержания пути, т.е. применение предлагаемого крепления предлагает значительный экономический положительный эффект.

5 Формула изобретения

Устройство для крепления рельса к основанию, содержащее смонтированный на подрельсовой подкладке посредством крепежного элемента по крайней мере один наклонный к вертикальной оси рельса упор.

расположенный с возможностью поджатия к нижней грани одной стороны головки рельса и контакта с боковой гранью его подошвы, и вертикальный упор, жестко закрепленный на подкладке и расположенный с возможностью взаимодействия с боковой гранью другой стороны подошвы рельса, отличающееся тем, что, с целью повышения надежности крепления, оно снабжено шарнирно смонтированной с воз0

можностью поворота в поперечной вертикальной плоскости на указанном вертикальном упоре парой двуплечих рычагов, первый из которых расположен с возможностью контакта одним своим плечом с нижней гранью подошвы рельса, а второй рычаг - с возможностью поджатия к боковой грани подошвы рельса одним плечом и взаимодействия другим плечом с противоположным плечом указанного первого рычага.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ РЕЛЬСА К ШПАЛЕ | 1992 |

|

RU2038440C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2009 |

|

RU2405879C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2002 |

|

RU2238360C2 |

| РЕЛЬСОВОЕ КРЕПЛЕНИЕ НА МЕТАЛЛИЧЕСКОЙ ШПАЛЕ | 1992 |

|

RU2043447C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2003 |

|

RU2252288C2 |

| Рельсовое скрепление | 2016 |

|

RU2624765C1 |

| РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 1991 |

|

RU2027821C1 |

| ПРОМЕЖУТОЧНОЕ РАЗДЕЛЬНОЕ СКРЕПЛЕНИЕ | 2001 |

|

RU2200783C2 |

| Рельсовое скрепление для пути на железобетонном основании | 1981 |

|

SU992636A1 |

| Приспособление для прикрепления рельсов к шпалам | 1939 |

|

SU56849A1 |

Использование: в рельсовых путях, СуЩ- ность изобретения: устройство для крепления рельса к основанию содержит смонтированный на подкладке наклонный упор 2 головки рельса, вертикальный упор 1 и шар- нирно смонтированные на последнем дву- плечие рычаги 9, 10, причем рычаг 9 контактирует с нижней гранью подошвы рельса, а рычаг 10 поджат ; боковой грани подошвы рельса одним плечом и взаимодействует другим плечом с противоположным плечом рычага 9. 2 ил.

Авторы

Даты

1993-01-07—Публикация

1989-04-27—Подача