Изобретение относится к способам получения огнетушащих порошков, предназначенных для тушения пожаров твердых и газообразных веществ (пожары класса А, В, С), а также оборудования под напряжением.

Целью изобретения является повышение производительности, снижение расхода энергии, устранение инкрустации оборудования и улучшение эксплуатационных характеристик готового продукта.

Изобретение иллюстрируется следующими примерами.

Пример 1. Солевые растворы готовили путем смешивания фосфорной кислоты (100% PaOs) с серной кислотой (моногидрат) при соотношении 5,86:1 и нейтрализацией аммиаком до получения солевых растворов

с концентрацией 48% и рН 4,0. После чего вводили алюмометилсилоксанолят натрия (Петросил-2М) и краситель из расчета 10% и 0,04% соответственно от массы сухих веществ в солевом растворе. Затем приготов- ленный раствор солей с добавками распыляли в токе топочных газов, содержащих 5% С02 и высушивали при температуре 150°С. Получали голубой посошок с насыпной плотностью 900 гл.1, который затем подвергали сепарации на две фракции. Мелкую менее 100 мкм, выход которой составлял 80%, направляли на смешение с. дисперсными добавками (аэросил АМ-1- 300 и флогопит) в количестве 1,0-2,5% от массы активного компонента. Крупную фракцию размером более 100 мкм подвер xl00 Ы

;О1

о

гали измельчению с последующим смещением с дисперсными добавками. По этому примеру расход энергии уменьшается на 30%, время получения 1 т порошка сократилось на 20%, текучесть порошка составила 0,26 , а огнетушащая способность - 0-62: . ;

| Прим е р 2. Солевые растворы готовили пуУём с мешивания фосфорной кислоты (1 00% Р20з) с серной кислотой (моногидрат) при соотношении 2,5:1 и нейтрализацией аммиаком до получения солевых растворов с концентрацией 50% и рН 4,5. После чего, вводили алюмометилсилоксанолят натрия (Петросил-2М) и краситель из расчета 5% и 0,04% соответственно от массы сухих веществ в солевом растворе. Затем приготов- ленный раствор солей с добавками распыляли в токе топочных газов, содержащих 2% С02, и высушивали при температу- ре 140°С. Получали голубой гюрошок с насыпной плотностью 920 г.д. , который затем подвергали сепарации на две фракции. Мелкую менее 100 мкм, выход которой составлял 85%, направляли на смешение с дисперсными добавками (аэросил АМ-1- 300 и флогопит) в количестве 1,0-2,5% от массы активного компонента. Крупную фракцию размером более 100 мкм подвергали измельчению с последующим смеши- ванием с дисперсными добавками, Поэтому примеру расход энергии уменьшился на 20%, время получения 1 т порошка сократилось на 10%, текучесть порошка составила 0,25 , а огнетушащая способность - 0,55 кг .

Пример 3. Солевые растворы готовили путем смешивания фосфорной кислоты (100% Р205) и серной кислотой (моногидрат) при соотношении 1,58:1 и нейтрализацией аммиаком до получения солевых растворов с концентрацией 52% и рН 5,0. После чего, вводили алюмометилсилоксанолят натрия (Петросил-2М) и краситель из расчета 1 % и 0,04% соответственно от массы сухих ве- ществ в солевом растворе. Затем приготов- ленный раствор солей с добавками распыляли в Токе топочных газов, содержащих 0,02% и высушивали при температуре 145°С. Получали голубой порошок с насыпной плотностью 960 г.лГ , который затем подвергали сепарации на две фракции. Мелкую менее 100 мкм, выход которой составлял 80%, направляли на смешивание с дисперсными добавками (аэросил АМ-1 300 и флогопит) в количестве 1,0-2,5% от массы активного компонента. Крупную фракцию размером более 100 мкм подвергали измельчению с последующим смешиванием с дисперсными добавками. По этому

примеру расход энергии уменьшился на 20%, время получения 1 т порошка сократилось на , текучесть порошка составила 0,25 , а огнетушащая способность - 0,58 кг .

В заявляемом способе параметры процесса получения огнетушащего порошка ог- раничены по следующим причинам. Нижний предел концентрации солевых растворов 48% основан на том, что они при более низких значениях будет снижаться производительность и повышаться расход энергии; верхний предел - 52 % поэтому, что при более высоких значениях происходит выпадение кристаллов солей, которые забивают коммуникации. Соотношение фосфорной и серной кислот задается огнетушащей способностью получаемой смеси фосфатов аммония и сульфата аммония. Нейтрализацию кислот проводят до значения рН 4,0- 5,0, поскольку солевые растворы ниже рН 4 состоят в основном из моноаммонийфосфа- та, который уступает по огнетушащей способности диаммонийфосфату. При рН выше 5 до время сушки выделяется аммиак, поэтому происходит разрыхление частиц и продукт получается с малой насыпной плотностью, который быстро растворяется и имеет склонность к слеживанию. Содержание-углекислого газа ниже 0,02% не позволяет произвести быстрое отверждение алюмометилсилоксанолята натрия, а содержание углекислого газа выше 5,0% экономически не оправдано. Содержание алюмометилсилоксанолята натрия менее 1% в смеси солей приводит к инкрустации оборудования и повышенной агломерации частиц порошка, а превышение концентрата свыше 10% к улучшению качества порошка не приводит, а только удорожает стоимость порошка.

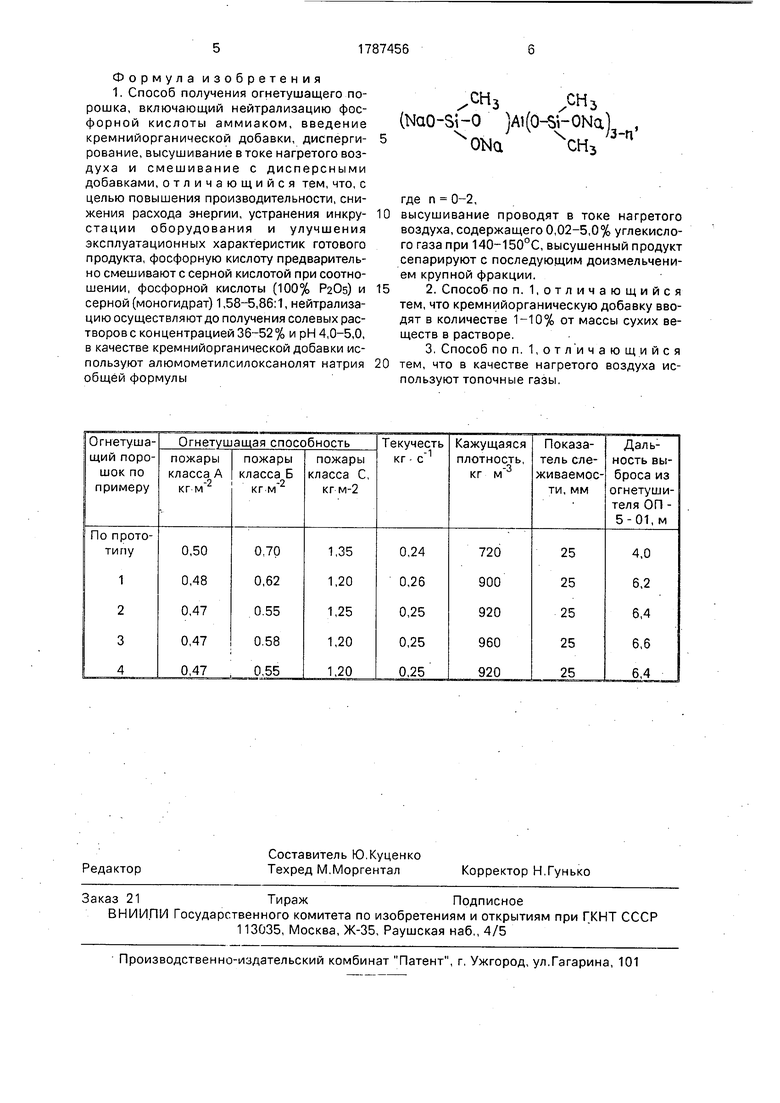

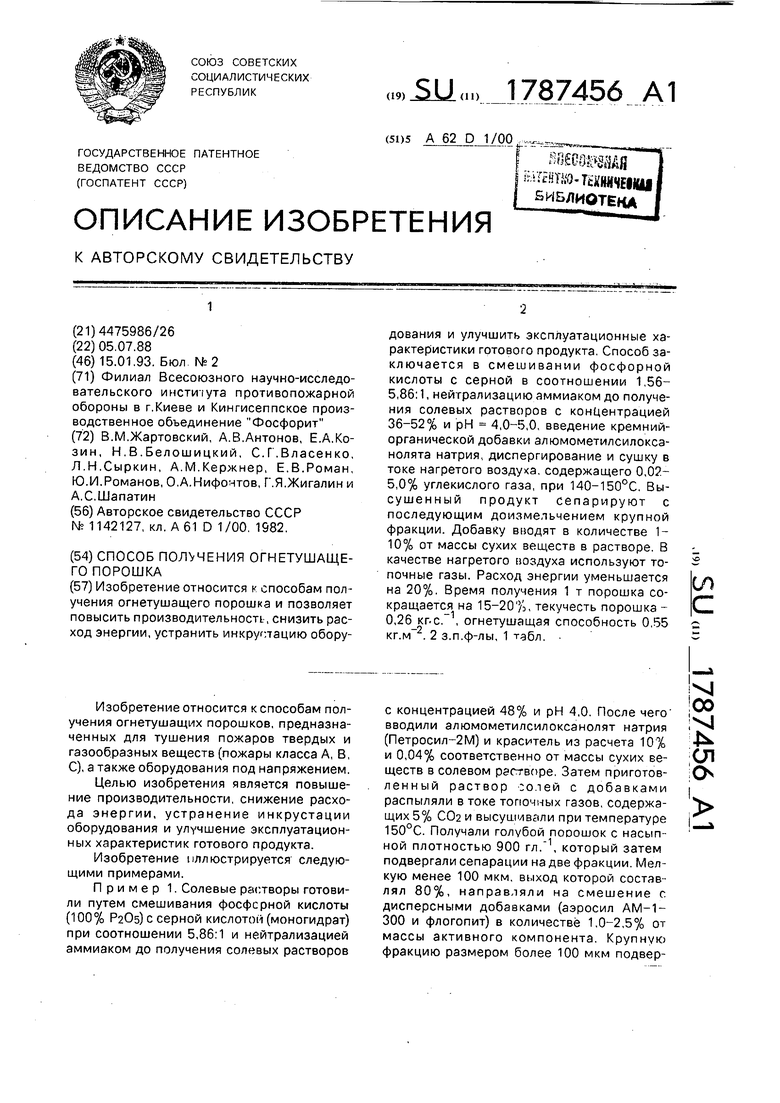

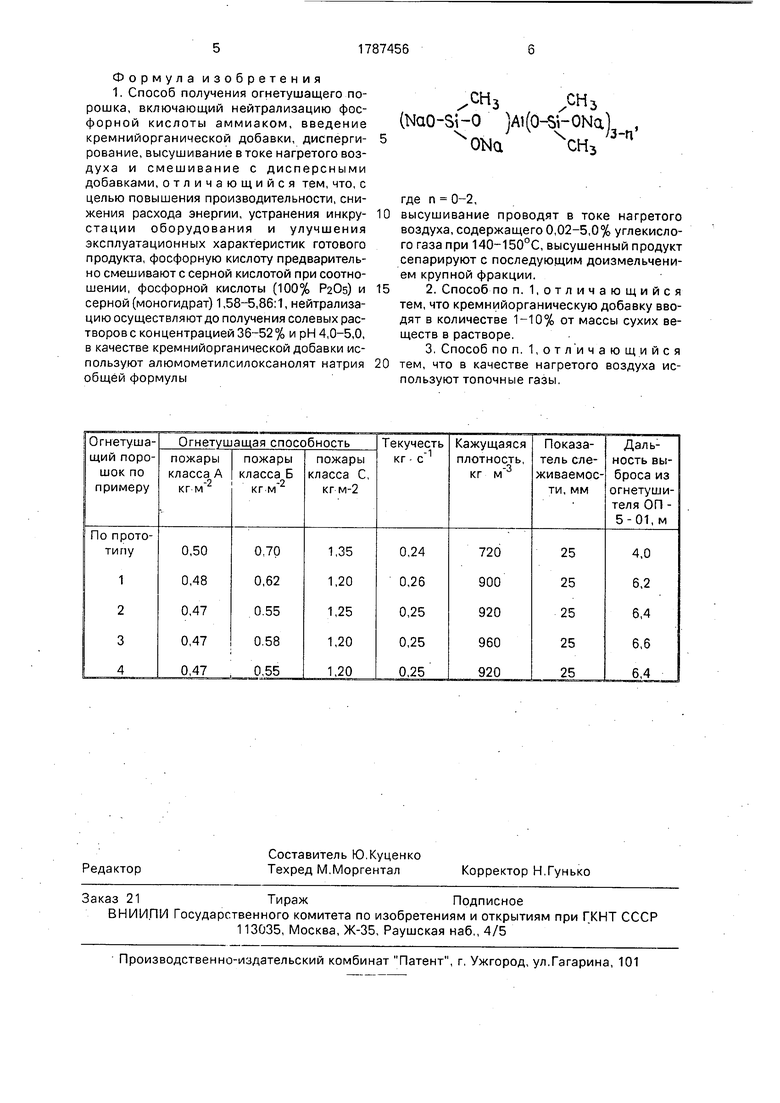

Температура сушки 140-150°С и присутствие углекислого газа обеспечивает полное превращение жидкого алюмометилсилоксанолята натрия в полимер. Кроме того будет происходить глубокая сушка солей вплоть до 0,1% влаги, а при 135°С влажность солей может быть 0,5%, что отрицательно сказывается на сохранности огнетушащего порошка. Сушку вести при температуре выше 150°С нецелесообразно из-за того, что происходит разложение мо- ноаммонийфосфата. В таблице приводятся сравнительные данные известного состава и заявленных по примеру 1-4.

Использование углекислого газа топочных газов способствует защите окружающей среды.

Формула изобретения 1. Способ получения огнетушащего порошка, включающий нейтрализацию фосфорной кислоты аммиаком, введение кремнийорганической добавки, дисперги- рование, высушивание в токе нагретого воздуха и смешивание с дисперсными добавками, отличающийся тем, что, с целью повышения производительности, снижения расхода энергии, устранения инкру- стации оборудования и улучшения эксплуатационных характеристик готового продукта, фосфорную кислоту предварительно смешивают с серной кислотой при соотношении, фосфорной кислоты (100% Р20б) и серной (моногидрат) 1,58-5,86:1, нейтрализацию осуществляют до получения солевых растворов с концентрацией 36-52 % и рН 4,0-5,0, в качестве кремнийорганической добавки используют алюмометилсилоксанолят натрия общей формулы

Хсн3 хсн3

(NdO-Si-0 )Al(0-SbON x)3 ,

ома

CHi

где п 0-2,

высушивание проводят в токе нагретого воздуха, содержащего 0,02-5,0% углекислого газа при 140-150°С, высушенный продукт сепарируют с последующим доизмельчени- ем крупной фракции.

2. Способ по п. 1,отличающийся тем, что кремнийорганическую добавку вводят в количестве 1-10% от массы сухих веществ в растворе.

3. Способ поп. 1,отличающийся тем, что в качестве нагретого воздуха используют топочные газы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 1994 |

|

RU2075983C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 1995 |

|

RU2093224C1 |

| Способ получения огнетушащего порошка | 1982 |

|

SU1142127A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 1991 |

|

RU2021203C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ДИОКСИДА КРЕМНИЯ | 2002 |

|

RU2216512C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОСАЖДЕННОГО КРЕМНЕЗЕМНОГО НАПОЛНИТЕЛЯ | 1996 |

|

RU2107658C1 |

| Активная основа для огнетушащих порошков многоцелевого назначения | 1990 |

|

SU1832039A1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЯ, СОДЕРЖАЩЕГО АЗОТ, ФОСФОР И СЕРУ | 2007 |

|

RU2334732C1 |

| СПОСОБ ПОЛУЧЕНИЯ УДОБРЕНИЙ | 2000 |

|

RU2177465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИСТОГО КАЛЬЦИЯ | 2011 |

|

RU2474536C1 |

Изобретение относится к способам получения огнетушащего порошка и позволяет повысить производительность, снизить расход энергии, устранить инкрустацию обору2 дования и улучшить эксплуатационные характеристики готового продукта. Способ за- ключается в смешивании фосфорной кислоты с серной в соотношении 1,56- 5,86:1, нейтрализацию аммиаком до получения солевых растворов с концентрацией 36-52% и рН 4,0-5,0, введение кремний- органической добавки алюмометилсилокса- нолята натрия, диспергирование и сушку в токе нагретого воздуха, содержащего 0,02- 5,0% углекислого газа, при 140-150°С. Высушенный продукт сепарируют с последующим доизмельчением крупной фракции. Добавку вводят в количестве 1- 10% от массы сухих веществ в растворе. В качестве нагретого воздуха используют топочные газы. Расход энергии уменьшается на 20%. Время получения 1 т порошка сокращается на 15-20%, текучесть порошка - 0,.1, огнетушащая способность 0,55 с кг.. 2 з.п.ф-лы, 1 табл. ел С

| Способ получения огнетушащего порошка | 1982 |

|

SU1142127A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1993-01-15—Публикация

1988-07-05—Подача