Изобретение относится к способу получения огнетушащего порошкового состава и предназначено для применения в различных отраслях промышленности для тушения пожаров твердых, жидких и газообразных углеродсодержащих материалов, а также электрооборудования под напряжением до 1000 В.

Наиболее часто для этих целей применяют огнетушащие порошковые составы на основе аммонийных солей фосфорной кислоты.

Известен способ получения таких составов, который заключается в том, что кристаллические или гранулированные фосфаты аммония, в частности аммофос, подвергают предварительному глубокому высушиванию, измельчают в присутствии добавок алкенилсукцинамида [1] или алкенилсукцинамида, полиорганогидросилоксановой жидкости ГКЖ-94 и немодифицированного аэросила [2] после чего смешивают с модифицированным аэросилом.

А также известен способ получения порошкового огнетушащего состава, в котором гранулированный аммофос предварительно высушивают до остаточной влажности не более 0,2 мас. диспергируют путем измельчения в присутствии добавки полиорганилгидросилоксановой жидкости ГКЖ-94, подвергают полученный порошок термообработки для отверждения гидрофобного покрытия и смешивают с модифицированной двуокисью кремния [3]

Однако составы, полученные по вышеописанным известным способам, обладают низкой текучестью, малой дальностью выброса из огнетушителя, что приводит к снижению огнетушащей способности состава, особенно при тушении крупных очагов пожара.

Из известных аналогов наиболее близким по технической сущности и достигаемому эффекту является способ получения огнетушащего порошка, включающий нейтрализацию раствора фосфорной кислоты аммиаком, добавление сульфата аммония и органилсиликоната натрия общей формулы R-Si(OH)2Na, где R метил, этил, винил, фенил, диспергирование солевого раствора и сушку раствора фосфатов аммония ведут в потоке нагретого воздуха при температуре 100-140oС, смешивание порошкообразного продукта с дисперсными добавками, аэросилом и флогопитом при соотношении 1:3.[4]

Использование способа по прототипу дает возможность получить огнетушащий порошок с улучшенными эксплуатационными свойствами, однако область применения его ограничена из-за высокого влагосодержания, влагопоглощения и малого срока хранения, недостаточной эффективности при тушении крупных пожаров разного класса, например тушение нефтехранилищ, древесных складов и лесных пожаров, так как обладает недостаточными текучестью и неслеживаемостью, относительно высоким влагопоглощением, смачиваемостью и сравнительно небольшой дальностью выброса частиц из огнетушителя.

Техническим результатом предложенного способа является расширение области использования огнетушащего порошка путем повышения эффективности его при одновременном улучшении эксплуатационных свойств.

Данный результат достигается за счет того, что в известном способе получения огнетушащего порошка, включающем нейтрализацию фосфорной кислоты аммиаком, добавление сульфата аммония, введение в полученный солевой раствор органилсиликоната натрия общей формулы R-Si(OH)2Na, согласно настоящему изобретению, солевой раствор перед введением органилсиликоната натрия нейтрализуют до рН 4,5-5,0, а сушку ведут в потоке газовоздушной смеси, содержащей углекислый газ при температуре на входе в сушильную камеру от 450 до 650oC и на выходе из нее 100-150oС, полученный продукт подвергают термообработке в среде, содержащей углекислый газ для завершения реакции полимеризации органилсиликоната на поверхности частиц продукта, с последующим фракционированием на две фракции, первую от 0,1 до 120 мкм и вторую от 120 до 2000 мкм, причем вторую фракцию дополнительно измельчают до размера частиц от 0,1 до 5 мкм и смешивают с первой фракцией, а после этого добавляют аэросил и слюду флогопит при следующем соотношении компонентов, мас.

порошковый состав на основе моноаммоний-фосфата и сульфата аммония, 94,0 98,4

аэросил, 0,4 1,5

слюда флогопит, 1,2 4,5.

Органилсиликонат натрия смешивают с потоком солевого раствора при турбулентности от 450 до 4500 Рейнольдса, что создает условия для максимального диспергирования и равномерного распределения органилсиликоната натрия в солевом растворе. При сушке раствора это обеспечивает равномерное покрытие поверхности образующихся шарообразных частиц тонкой пленкой органилсиликоната. Органилсиликонат сушат в среде, содержащей углекислый газ от 10 до 80% (объемных), при температуре от 110 до 150oC в течение 1,0-2,5 ч.

Это обеспечивает технологичность процесса, так как продукт не залипает в циклонах и трубопроводах, и одновременно полученный продукт приобретает низкие слеживаемость, влагосодержание и влагопоглощение, в результате чего и повышается срок его хранения.

Полученный продукт фракционируют на две фракции, отделяют первую фракцию от 0,1 до 120 мкм, которая обеспечивает несущую способность мелкой фракции. Вторую фракцию от 120 до 2000 мкм измельчают от 0,1 до 5 мкм и смешивают с первой фракцией от 0,1 до 120 мкм при следующем соотношении, мас.

первая фракция с размером частиц от 0,1 до 120 мкм, 60-70

вторая фракция с размером частиц от 0,1 до 5 мкм 30-20.

При таком соотношении указанных фракций обеспечивается максимальная огнетушащая способность огнетушащего порошка, высокая текучесть, низкая слеживаемость, а также увеличивается срок его хранения.

Предложенный способ иллюстрируется следующими примерами:

Пример 1

Солевой раствор готовят путем смешивания 1896 кг раствора фосфорной кислоты концентрацией 21 (мас. в пересчете на P2O5 и 680 кг раствора сульфата аммония концентрацией 30 (мас.) и нейтрализуют аммиаком до рН 4,7 при температуре 72oС.

Полученный солевой раствор непрерывно подают в статический смеситель и при турбулентности 1900 Рейнольдса смешивают с этилсиликонатом натрия (15 мас.) при массовом расходе 41 кг/ч. Затем солевой раствор подают на диспергирующие форсунки и сушат в прямотоке газовоздушной смеси с объемной концентрацией углекислого газа 55% при температуре газовоздушного потока на выходе из сушильной части 125oC.

Полученный порошкообразный продукт подвергают термообработке в среде углекислого газа с объемной концентрацией 55% при температуре 125oС в течение 2 ч.

Продукт классифицируют на две фракции; отбирают первую фракцию от 0,1 до 120 мкм и вторую фракцию от 120 до 2000 мкм, вторую фракцию измельчают от 0,1 до 5 мкм и смешивают с первой фракцией при следующем соотношении, мас.

первая фракция с размером частиц от 0,1 до 120 мкм, 66

вторая фракция с размером частиц от 0,1 до 5 мкм, 34

добавляют аэросила и слюду флогопит при следующем соотношении компонентов, мас.

порошковый состав на основе моноаммоний-фосфата и сульфата аммония, - 96,0

фэросил, 1,0

слюда флогопит, 3,0.

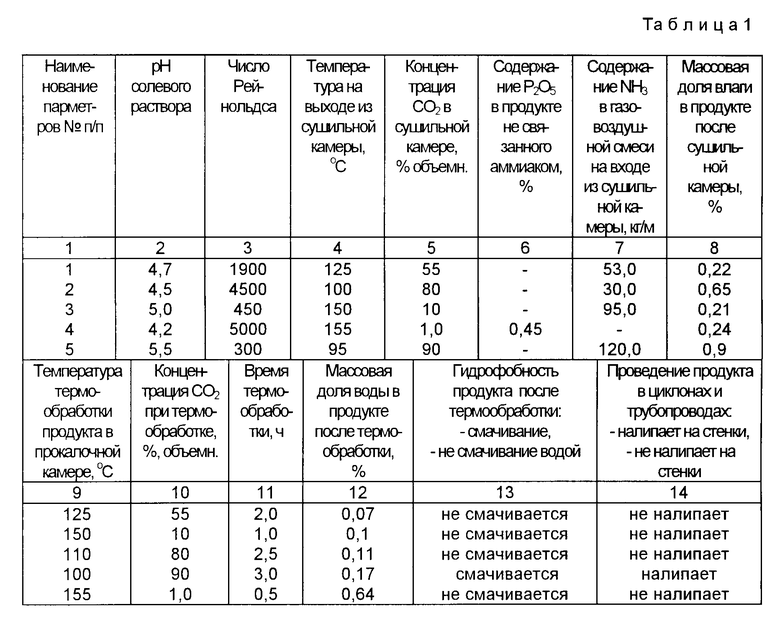

Технологические параметры получения огнетушащего порошка и его эксплуатационные свойства приведены в таблице 1.

Пример 2

Аналогично примеру 1, отличие состоит в том, что нейтрализацию смеси растворов фосфорной кислоты и сульфата аммония аммиаком ведут до рН 4,5 при температуре 72oC.

Полученный солевой раствор непрерывно подают в статический смеситель и при турбулентности 4500 Рейнольдса смешивают с этилсиликонатом натрия (15 мас. ) при массовом расходе 41 кг/ч. Затем солевой раствор подают на диспергирующие форсунки и сушат в прямотоке газовоздушной смеси с объемной концентрацией 80% при температуре газовоздушного потока на выходе сушильной камеры 100oC.

Полученный порошкообразный продукт подвергают термообработке в среде углекислого газа с объемной концентрацией 10% при температуре 150oC в течение 1 ч.

Продукт классифицируют на две фракции: отбирают первую фракцию от 0,1 до 120 мкм и вторую фракцию от 120 до 2000 мкм, вторую фракцию измельчают от 0,1 до 5 мкм и смешивают с первой фракцией при следующем соотношении, мас.

первая фракция с размером частиц от 0,1 до 120 мкм, 70

вторая фракция с размером частиц от 0,1 до 5 мкм, 30

добавляют аэросил и слюду флогопит при следующем соотношении компонентов, мас.

порошковый состав на основе моноаммоний-фосфата и сульфата аммония, - 98,4

аэросил, 0,4

слюда флогопит, 1,2.

Технологические параметры получения огнетушащего порошка и его эксплуатационные свойства приведены в табл. 1.

Пример 3

Аналогично примеру 1, отличие состоит в том, что нейтрализацию смеси растворов фосфорной кислоты и сульфата аммония ведут до рН 5,0, при температуре 72oC.

Полученный солевой раствор непрерывно подают в статический смеситель и при турбулентности 450 Рейнольдса смешивают с этилсиликонатом натрия (15 мас.), при массовом расходе 41 кг/ч. Затем солевой раствор подают на диспергирующие форсунки и сушат в прямотоке газовоздушной смеси с объемной концентрацией 10% при температуре газовоздушного потока на выходе сушильной камеры 150oC.

Полученный порошкообразный продукт подвергают термообработке в среде углекислого газа с объемной концентрацией 80% при температуре 110oC в течение 2,5 ч.

Продукт классифицируют на две фракции; отбирают первую фракцию от 0,1 до 120 мкм и вторую фракцию от 120 до 2000 мкм, вторую фракцию измельчают до размера частиц от 0,1 до 5 мкм и смешивают с первой фракцией при следующем соотношении, мас.

первая фракция с размером частиц от 0,1 до 120 мкм, 60

вторая фракция с размером частиц от 0,1 до 5,0 мкм, 40

добавляют аэросил и слюду флогопит при следующем соотношении, мас.

порошковый состав на основе моноаммоний-фосфата и сульфата аммония, - 94,0

аэросил, 1,5

слюда флогопит, 4,5.

Технологические параметры получения огнетушащего порошка и его эксплуатационные свойства приведены в табл. 1.

Пример 4 (для сравнения)

Аналогично примеру 1, отличие состоит в том, что нейтрализацию смеси растворов фосфорной кислоты и сульфата аммония ведут до рН 4,2 при температуре 72oС.

Полученный солевой раствор непрерывно подают в статический смеситель и при турбулентности 45000 Рейнольдса смешивают с этиленсиликонатом натрия (15 мас. ) при массовом расходе 41 кг/ч. Затем солевой раствор подают на диспергирующие форсунки и сушат в прямотоке газовоздушной смеси с объемной концентрацией углекислого газа 1,0% при температуре газовоздушного потока на выходе из сушильной камеры 155oC.

Полученный порошкообразный продукт подвергают термообработке в среде углекислого газа с объемной концентрацией 90% при температуре 100oC в течение 3 ч.

Продукт классифицируют на две фракции; отбирают первую фракцию от 0,1 до 120 мкм и вторую фракцию от 120 до 2000 мкм, вторую фракцию измельчают от 0,1 до 5 мкм и смешивают с первой фракцией при следующем соотношении, мас.

первая фракция с размером частиц от 0,1 до 120 мкм, 74

вторая фракция с размером частиц от 0,1 до 5,0 мкм, 26

добавляют аэросил и слюду флогопит при следующем соотношении компонентов:

порошковый состав на основе моноаммоний-фосфата и сульфата аммония, - 98,7

аэросил, 0,3

слюда флогопит, 1,0.

При технологических параметрах этого примера, получаемый продукт содержит свободное P2O5, что приводит к комкованию и налипанию продукта в трубопроводах и циклонах, что вызывает периодические остановы технологического процесса для их очистки.

Технологические параметры получения огнетушащего порошка и его эксплуатационные свойства приведены в табл.1.

Пример 5 (для сравнения)

Аналогично примеру 1, отличие состоит в том, что нейтрализацию смеси растворов фосфорной кислоты и сульфата аммония ведут до рН 5,5 при температуре 72oC.

Полученный солевой раствор непрерывно подают в статический смеситель и при турбулентности 400 Рейнольдса смешивают с этилсиликонатом натрия (15 маc. ) при массовом расходе 41 кг/ч. Затем солевой раствор подают на диспергирующие форсунки и сушат в прямотоке газовоздушной смеси с объемной концентрацией углекислого газа 90% при температуре газовоздушного потока на выходе из сушильной камеры 95oС.

Полученный порошкообразный продукт подвергают термообработке в среде углекислого газа с объемной концентрацией 1,0% при температуре 155oC в течение 0,5 ч.

Продукт классифицируют на две фракции, отбирают первую фракцию от 0,1 до 120 мкм и вторую фракцию от 120 до 2000 мкм, вторую фракцию измельчают от 0,1 до 5 мкм и смешивают с первой фрак- фракцией при следующем соотношении, мас.

первая фракция с размером частиц от 0,1 до 120 мкм, 55

вторая фракция с размером частиц от 0,1 до 5 мкм, 45,

добавляют аэросил и слюду флогопит при следующем соотношении, мас.

порошковый состав на основе моноаммоний-фосфата и сульфата аммония, - 93

аэросил, 2,0

слюда флогопит, 5,0.

При технологических параметрах примера в газовоздушном потоке содержится 120 г/м3 аммиака, что выше предельно допустимой концентрации и приводит к ухудшению экологической обстановки в районе расположения предприятия.

При температуре термообработке 155oC происходит частичное оплавление продукта (температура плавления 154,6oC), что вызовет технологические трудности при транспортировании, измельчении и классификации продукта, а также приводит к ухудшению эксплуатационных свойств конечного продукта.

В табл. 1 приведены технологические параметры и эксплуатационные свойства огнетушащего порошка, полученного по предлагаемому способу. Как видно из приведенных данных табл. 1, предлагаемый способ обеспечивает оптимальные условия для получения огнетушащего порошка только при условии его получения в заявляемых пределах технологических параметров, что в конечном итоге позволяет получить продукт с высокими эксплуатационными свойствами.

Изменение этих параметров приводит к увеличению себестоимости продукта и ухудшению его эксплуатационных свойств; уменьшении дальности выброса порошка из огнетушителя и его текучести, увеличению слеживаемости и уменьшения срока хранения, снижения огнетушащей способности.

В табл. 2 приведены результаты испытаний огнетушащего порошка, полученного по заявляемому способу и для сравнения по прототипу.

Сравнительный анализ данных табл. 1 и 2 показывает, что полученный по предлагаемому способу огнетушащий порошковый состав обладает низкой слеживаемостью при сроке хранения не менее 5 лет, высокой текучестью и дальностью выброса из огнетушителя и высокой огнетушащей способностью пожаров классов А, В и С за счет того, что полученный продукт обладает гидрофобными свойствами, оптимальным соотношением крупной и мелкой фракций и наличием частиц с шарообразной формой в огнетушащем составе не менее 60% и не более 70% (в мас.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1997 |

|

RU2143297C1 |

| Способ получения огнетушащего порошка | 1982 |

|

SU1142127A1 |

| ОГНЕТУШАЩИЙ СОСТАВ | 2003 |

|

RU2240848C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУШАЩЕГО ПОРОШКА | 1994 |

|

RU2075983C1 |

| Способ получения огнетушащего порошка | 1988 |

|

SU1787456A1 |

| Огнетушащий порошок многоцелевого назначения и способ его получения | 2019 |

|

RU2719680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕТУЩАЩЕГО ПОРОШКОВОГО СОСТАВА | 2013 |

|

RU2523468C1 |

| ОГНЕТУШАЩИЙ ПОРОШОК МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 1995 |

|

RU2086279C1 |

| ОГНЕТУШАЩИЙ ПОРОШОК МНОГОЦЕЛЕВОГО НАЗНАЧЕНИЯ | 1998 |

|

RU2159138C2 |

| ОГНЕТУШАЩИЙ ПОРОШКОВЫЙ СОСТАВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2216371C2 |

Использование: для тушения пожаров твердых, жидких и газообразных углеродсодержащих материалов, а также электрооборудования под напряжением до 1000 В. Сущность изобретения: в фосфорную кислоту добавляют сульфат аммония и нейтрализуют аммиаком до рН 4,5-5,0. В полученный солевой раствор вводят органилсиликонат натрия. Диспергируют и сушат. Сушку ведут в потоке газовоздушной смеси, содержащей углекислый газ при температуре 100-150oС. Полученный продукт подвергают термообработке в среде углекислого газа. Далее продукт фракционируют на две фракции, первую от 0,1 до 100 мкм, и вторую от 120 до 2000 мкм. Вторую фракцию измельчают до размера частиц от 0,1 до 5 мкм и смешивают с первой фракцией при следующем соотношении, мас.%: первая фракция с размером частиц от 0,1 до 120 мкм 60-70; вторая фракция с размером частиц от 0,1 до 5 мкм 30-40; Добавляют аэросил и слюду флогопит при следующих соотношениях компонентов, мас.%: порошковый состав на основе моноаммионийфосфата и сульфата аммония 94-98,4; аэросил 0,4-1,5; слюда флогопит 1,2-4,5. 4 з.п. ф-лы, 2 табл.

Порошковый продукт на основе моноаммонийфосфата и сульфата аммония 94,0 98,4

Аэросил 0,4 1,5

Слюда флогопит 1,2 4,5

2. Способ по п.1, отличающийся тем, что введение в солевой раствор органилсиликоната натрия осуществляют при турбулентности потока 450 4500 Рейнольдса.

Первая фракция с размером частиц 0,1 120 мкм 60 70

Измельченная вторая фракция с размером 0,1 5,0 мкм 30 40\

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР, N 975022, кл | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Порошковый огнетушащий состав | 1981 |

|

SU1012927A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Сменный вакуумный захват промышлен-НОгО РОбОТА | 1979 |

|

SU823119A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ получения огнетушащего порошка | 1982 |

|

SU1142127A1 |

Авторы

Даты

1997-10-20—Публикация

1995-06-29—Подача