Изобретение относится к обработке металлов давлением и может быть использовано на предприятиях машиностроения и металлообработки для получения фасонных профилей из труднодеформируемых и других металлов.

Цель изобретения - повышение качества профилей за счет увеличения жесткости формообразующего калибра.

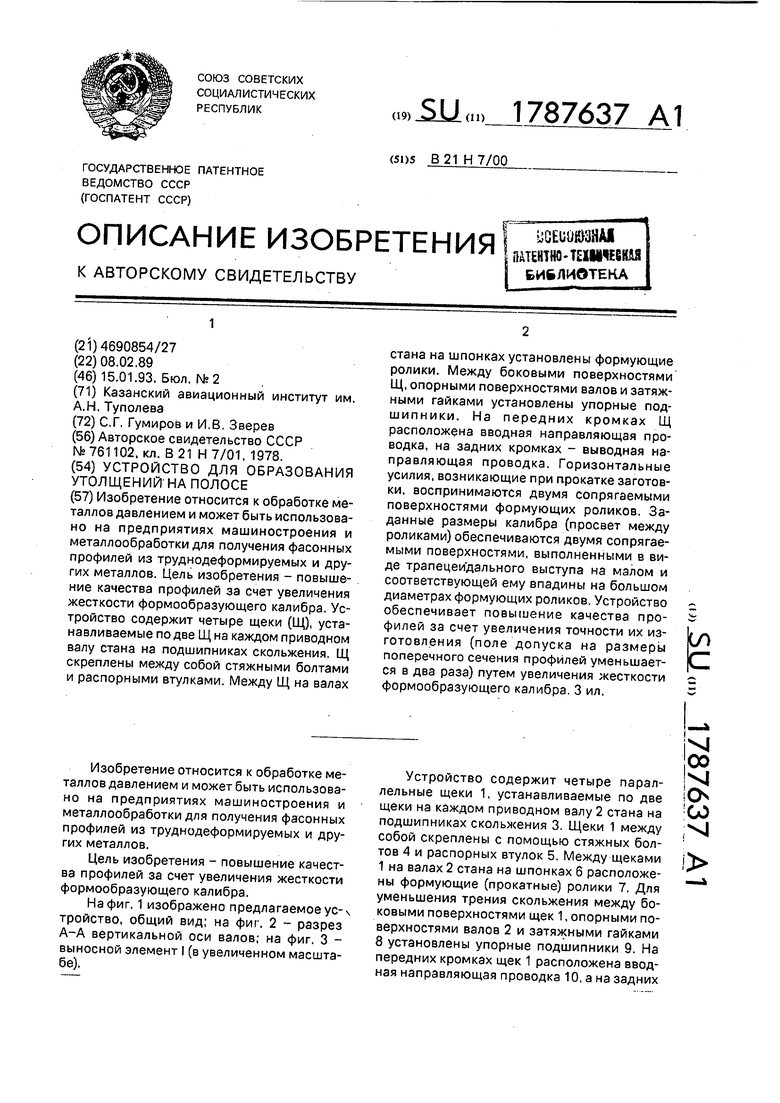

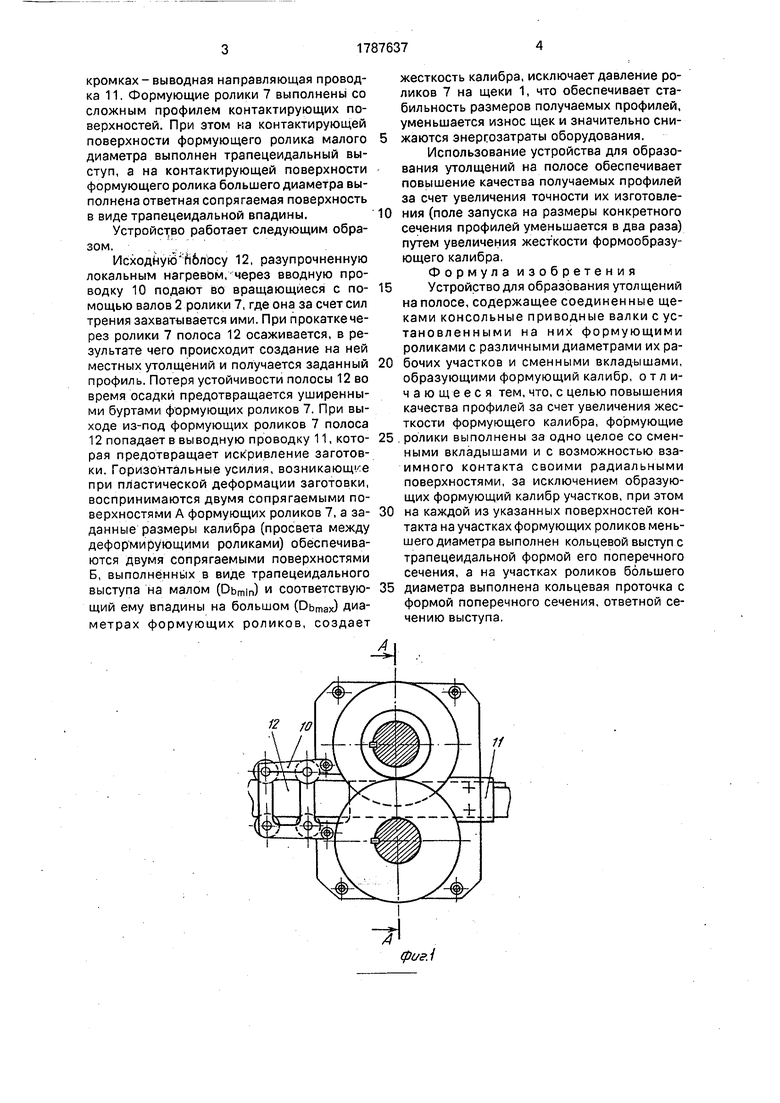

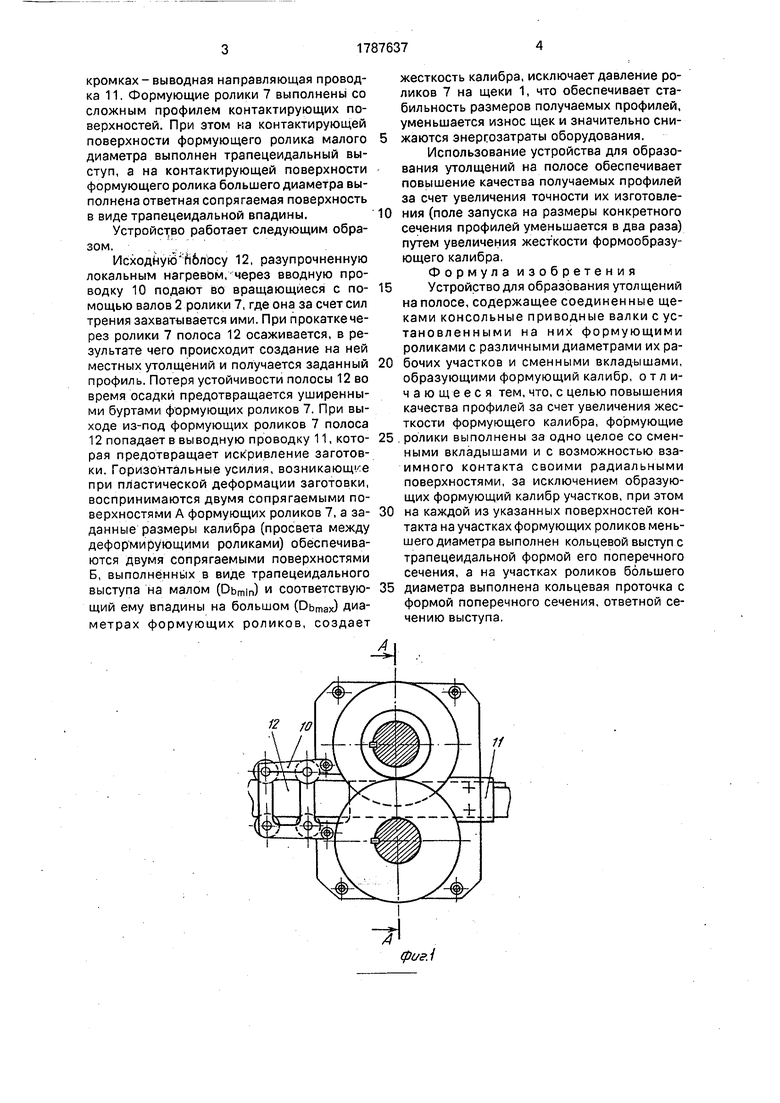

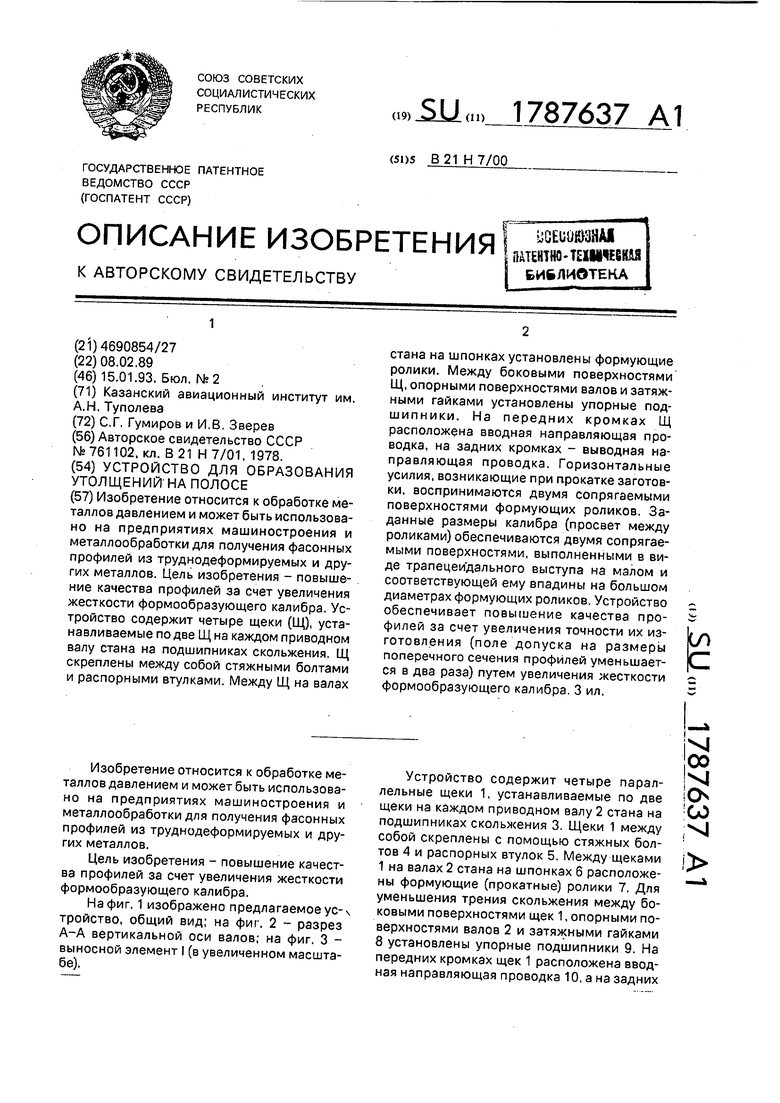

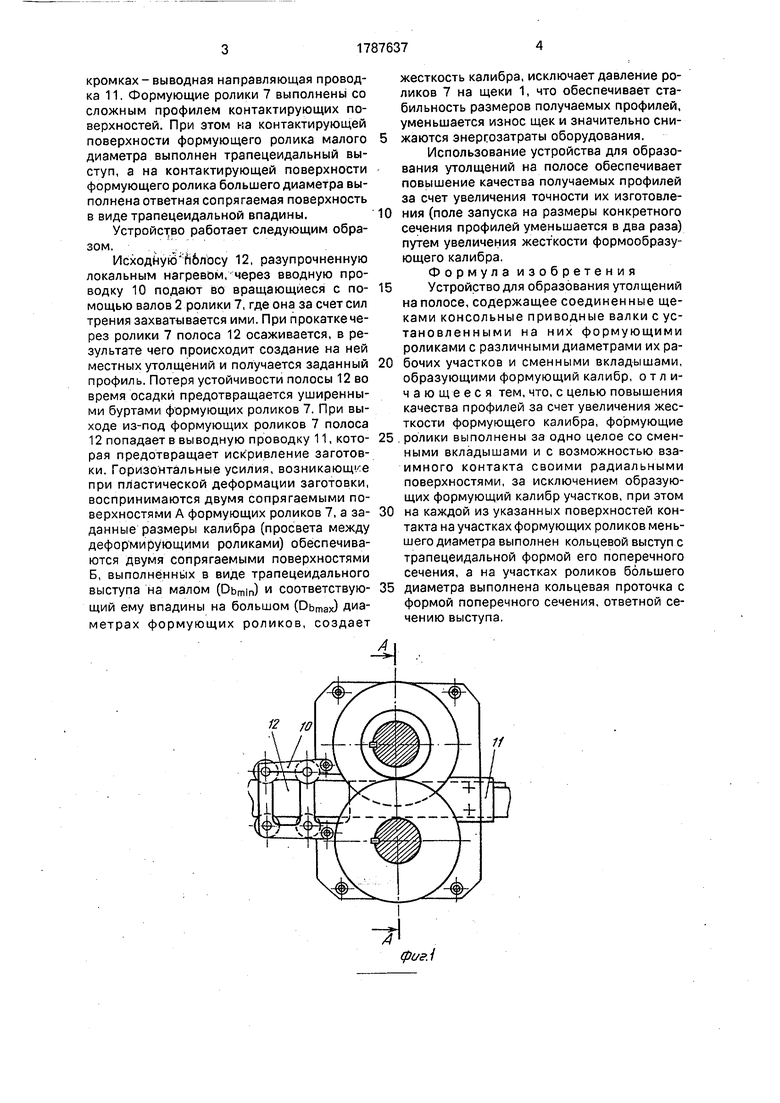

На фиг. 1 изображено предлагаемое ус- тройство, общий вид; на фиг. 2 - разрез А-А вертикальной оси валов; на фиг. 3 - выносной элемент I (в увеличенном масштабе).

Устройство содержит четыре параллельные щеки 1, устанавливаемые по две щеки на каждом приводном валу 2 стана на подшипниках скольжения 3. Щеки 1 между собой скреплены с помощью стяжных болтов 4 и распорных втулок 5. Между щеками 1 на валах 2 стана на шпонках 6 расположены формующие (прокатные) ролики 7. Для уменьшения трения скольжения между боковыми поверхностями щек 1, опорными поверхностями валов 2 и затяжными гайками 8 установлены упорные подшипники 9. На передних кромках щек 1 расположена вводная направляющая проводка 10, а на задних

$ $

00

XI

кромках-выводная направляющая проводка 11. Формующие ролики 7 выполнены со сложным профилем контактирующих поверхностей. При этом ка контактирующей поверхности формующего ролика малого диаметра выполнен трапецеидальный выступ, а на контактирующей поверхности формующего ролика большего диаметра выполнена ответная сопрягаемая поверхность в виде трапецеидальной впадины.

Устройство работает следующим образом..

Исходную полосу 12, разупрочненную локальным нагревом/через вводную проводку 10 подают во вращающиеся с помощью валов 2 ролики 7, где она за счет сил трения захватывается ими. При прокаткече- рез ролики 7 полоса 12 осаживается, в результате чего происходит создание на ней местных утолщений и получается заданный профиль. Потеря устойчивости полосы 12 во время осадки предотвращается уширенными буртами формующих роликов 7. При выходе из-под формующих роликов 7 полоса 12 попадает в выводную проводку 11, которая предотвращает искривление заготовки. Горизонтальные усилия, возникающее при пластической деформации заготовки, воспринимаются двумя сопрягаемыми поверхностями А формующих роликов 7, а заданные размеры калибра (просвета между деформирующими роликами) обеспечиваются двумя сопрягаемыми поверхностями Б, выполненных в виде трапецеидального выступа на малом (Dbmjn) и соответствующий ему впадины на большом (Оьтах) Диа метрах формующих роликов, создает

0

5

0

5

0

5

жесткость калибра, исключает давление роликов 7 на щеки 1, что обеспечивает стабильность размеров получаемых профилей, уменьшается износ щек и значительно снижаются энергозатраты оборудования.

Использование устройства для образования утолщений на полосе обеспечивает повышение качества получаемых профилей за счет увеличения точности их изготовления (поле запуска на размеры конкретного сечения профилей уменьшается в два раза) путем увеличения жесткости формообразу- ющего калибра.

Форму л а изо бретен и я Устройство для образования утолщений на полосе, содержащее соединен ные щеками консольные приводные валки с установленными на них формующими роликами с различными диаметрами их рабочих участков и сменными вкладышами, образующими формующий калибр, отличающееся тем, что, с целью повышения качества профилей за счет увеличения жесткости формующего калибра, формующие . ролики выполнены за одно целое со сменными вкладышами и с возможностью взаимного контакта своими радиальными поверхностями, за исключением образующих формующий калибр участков, при этом на каждой из указанных поверхностей контакта на участках формующих роликов меньшего диаметра выполнен кольцевой выступ с трапецеидальной формой его поперечного сечения, а на участках роликов большего диаметра выполнена кольцевая проточка с формой поперечного сечения, ответной сечению выступа.

А-А

| название | год | авторы | номер документа |

|---|---|---|---|

| "Способ изготовления профилей из полосовых заготовок | 1978 |

|

SU774682A1 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253524C1 |

| ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 1999 |

|

RU2198754C2 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ | 2004 |

|

RU2273534C1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ СПИРАЛЕЙ ШНЕКОВ | 2003 |

|

RU2239506C1 |

| Стан для прокатки клиновидных профилей | 1979 |

|

SU832825A1 |

| Прокатная клеть с многовалковым калибром | 1989 |

|

SU1755976A1 |

| РОЛИКОВАЯ ПРОВОДКА | 2007 |

|

RU2357820C2 |

| Выводная направляющая проводка | 1982 |

|

SU1045973A1 |

| ВЫВОДНАЯ ВАЛКОВАЯ АРМАТУРА ПРОКАТНОГО СТАНА | 2004 |

|

RU2253526C1 |

Изобретение относится к обработке металлов давлением и может быть использовано на предприятиях машиностроения и металлообработки для получения фасонных профилей из труднодеформируемых и других металлов. Цель изобретения - повышение качества профилей за счет увеличения жесткости формообразующего калибра. Устройство содержит четыре щеки (Щ), устанавливаемые по две Щ на каждом приводном валу стана на подшипниках скольжения. Щ скреплены между собой стяжными болтами и распорными втулками. Между Щ на валах стана на шпонках установлены формующие ролики. Между боковыми поверхностями Щ, опорными поверхностями валов и затяжными гайками установлены упорные подшипники. На передних кромках Щ расположена вводная направляющая проводка, на задних кромках - выводная направляющая проводка. Горизонтальные усилия, возникающие при прокатке заготовки, воспринимаются двумя сопрягаемыми поверхностями формующих роликов. Заданные размеры калибра (просвет между роликами) обеспечиваются двумя сопрягаемыми поверхностями, выполненными в виде трапецеидального выступа на малом и соответствующей ему впадины на большом диаметрах формующих роликов. Устройство обеспечивает повышение качества профилей за счет увеличения точности их изготовления (поле допуска на размеры поперечного сечения профилей уменьшается в два раза) путем увеличения жесткости формообразующего калибра. 3 ил. ел с

| Авторское свидетельство СССР №761102, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1993-01-15—Публикация

1989-02-08—Подача