Изобретение относится к области обработки металлов давлением, в частности к прокатному производству, и может быть использовано при изготовлении профилей круглого или квадратного сечения из труднодеформируемых сплавов, например титановых, на сортопрокатных станах.

Известны способы получения профилей квадратного и круглого поперечного сечения в прокатных клетях с системой калибров, в которых предчистовой калибр имеет овальное сечение с большей осью, расположенной горизонтально (Чекмарев А.П., Мутьев М.С. и др. Калибровка прокатных валков. М.: Металлургия, 1971, с.178, 179, рис.73г). Имеются в виду клети с горизонтальным расположением валков. Причем, при задаче раската в круглый или квадратный калибр обязательна кантовка на 90° вокруг продольной оси раската. При близком расположении клетей кантовка раската при прокатке труднодеформируемых сплавов крайне затруднительна и приводит к преждевременному износу и поломкам вводной арматуры, а также чрезвычайно трудоемкой является задача раската во вводную арматуру.

Наиболее близким аналогом к заявляемому изобретению является способ прокатки квадратной стали, приведенный в книге Росс Е. Бейнон. Калибровка валков и расположение прокатных станов. М.: Металлургиздат, 1960, с. 54, рис. 60 - прототип.

Недостатком известного способа для прокатных станов, не имеющих вертикальных клетей и работающих как непрерывные, является то, что поперечное сечение квадрат является промежуточным, а чистовой размер проката получают из овала путем кантовки его вокруг продольной оси на 90°. При выбранном расстоянии между клетями 1500-2000 мм применение кантовки в межклетьевом промежутке требует скручивания раската в выводной проводке на угол 20-30°. Такие углы скручивания раската приводят к появлению на его поверхности глубоких царапин, а при прокатке титановых сплавов в области температур ниже температуры полиморфного превращения - к растрескиванию поверхностных подстуженных, низкопластичных слоев металла. Обычно углы скручивания раската при кантовке не превышают 12-15°, что соответствует расстоянию между клетями 3-4 м и требует больших производственных площадей.

Задачей, на решение которой направлено данное изобретение, является повышение качества изготавливаемых профилей и повышение производительности процесса прокатки при снижении трудоемкости за счет ликвидации трудоемкой операции кантовки заготовки вокруг продольной оси в межклетьевом пространстве перед окончательной прокаткой.

Поставленная задача решается тем, что в способе прокатки профилей круглого или квадратного сечения, влючающем деформирование заготовки одновременно в двух парах горизонтальных валков, расположенных последовательно, согласно изобретению прокатку заготовки осуществляют в системе калибров, состоящей из вертикального овала, затем круга или квадрата, при этом перед окончательной прокаткой кантовку заготовки относительно ее продольной оси в межклетьевом пространстве не производят, а в вертикальный овал задают полосу с поперечным сечением в форме плоского овала.

Предлагается способ получения профилей круглого или квадратного сечения в горизонтальных клетях, расположенных друг за другом без кантовки раската на 90° вокруг продольной оси в межклетьевом пространстве между предчистовой и чистовой клетями. Для этого предчистовой овальный калибр располагают таким образом, что его большая ось перпендикулярна оси валков.

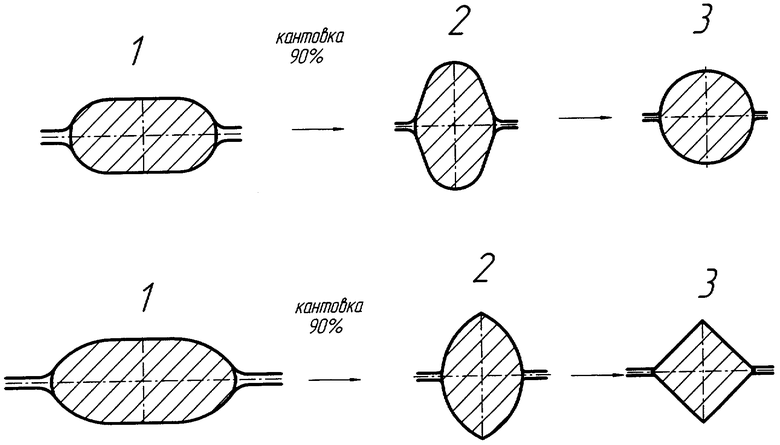

Предлагаемый способ прокатки профилей реализуется в калибрах, которые схематично изображены на приведенном чертеже, где 1 - калибр в форме плоского овала; 2 - калибр в форме вертикального овала; 3 - калибр в виде круга или квадрата.

Основные достоинства этого способа - его универсальность и, самое главное, отсутствие кантовки заготовки на 90° вокруг ее продольной оси в межклетьевом пространстве перед прокаткой на готовый размер, что позволяет отказаться от сложной и дорогостоящей валковой арматуры.

Предлагаемый способ прокатки профилей был опробован в производственных условиях сортопрокатного цеха при изготовлении опытного прутка круглого сечения диаметром 130 мм из титанового сплава Вт6.

Прокатку осуществляли на прокатном стане, состоящем из реверсивной заготовительной клети дуо 650 и двух клетей с горизонтальными валками дуо 450, расположенных последовательно на расстоянии 2000 мм друг от друга. В клети 650 за 9 проходов получили подкат в виде полосы овального сечения (плоский овал - на чертеже поз.1) размерами 36×72 мм. Затем произвели кантовку раската на 90° вокруг продольной оси и задали его в первую клеть 450 с вертикальным овальным калибром с размерами горизонтальной оси 40 мм и вертикальной оси 62 мм. Полученный из первой клети 450 подкат овального сечения самопроизвольно без кантовки задавался во вторую клеть 450, валки которой имели круглый калибр диаметром 45 мм. Процесс прокатки протекал устойчиво, без сваливания полосы. Полученный пруток диаметром 45 мм имел стабильные по всей длине геометрические размеры и высокое качество поверхности.

Предлагаемый способ прокатки профилей круглого или квадратного сечения по сравнению с известными позволяет повысить производительность процесса изготовления профилей за счет устранения трудоемкой операции кантовки заготовки вокруг ее продольной оси в межклетьевом пространстве и повысить качество получаемых профилей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КАЛИБРОВ ВАЛКОВ НЕПРЕРЫВНОГО СОРТОВОГО ПРОКАТНОГО СТАНА | 1995 |

|

RU2089305C1 |

| СПОСОБ ПРОКАТКИ ЗАГОТОВКИ | 2000 |

|

RU2187391C1 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| Способ прокатки | 1988 |

|

SU1614868A1 |

| Способ прокатки круглых заготовок | 1987 |

|

SU1438864A1 |

| СИСТЕМА КАЛИБРОВКИ ПЕРВЫХ ДВУХ КЛЕТЕЙ СОРТОПРОКАТНОГО СТАНА | 1992 |

|

RU2070446C1 |

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| Способ прокатки на многониточном непрерывном сортовом стане | 1989 |

|

SU1712010A1 |

| СПОСОБ РЕВЕРСИВНОЙ ПРОКАТКИ В СМЕЖНЫХ КАЛИБРАХ ПРОСТЫХ СОРТОВЫХ ПРОФИЛЕЙ | 1995 |

|

RU2102164C1 |

| СПОСОБ ПРОКАТКИ | 2009 |

|

RU2405637C1 |

Изобретение относится к области обработки металлов давлением, в частности к прокатному производству, и может быть использовано при изготовлении профилей круглого или квадратного сечения из труднодеформируемых металлов и сплавов, например титановых, на сортопрокатных станах. Задачей способа является повышение качества поверхности и стабильности геометрических размеров изделий, снижение трудоемкости процесса при повышении производительности. Прокатку заготовки осуществляют одновременно в двух парах горизонтальных валков, расположенных последовательно, и в системе калибров, состоящей из вертикального овала, затем круга или квадрата. Перед окончательной прокаткой на готовый размер кантовку заготовки вокруг ее продольной оси в межклетьевом пространстве не производят, а в вертикальный овал задают полосу с поперечным сечением в форме плоского овала. Изобретение обеспечивает исключение эффекта скручивания, неизбежного при кантовке заготовки в межклетьевом пространстве. 1 ил.

Способ прокатки профилей круглого или квадратного поперечного сечения, включающий деформирование заготовки одновременно в двух парах горизонтальных валков, расположенных последовательно, отличающийся тем, что прокатку заготовки осуществляют в системе калибров, состоящей из вертикального овала, затем круга или квадрата, при этом перед окончательной прокаткой на готовый размер кантовку заготовки вокруг ее продольной оси в межклетьевом пространстве не производят, а в вертикальный овал задают полосу с поперечным сечением в форме плоского овала.

| РОСС Е | |||

| БЕЙНОН | |||

| Калибровка валков и расположение прокатных станов | |||

| - М.: Металлургиздат, 1960 с., 54, рис | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

Авторы

Даты

2006-04-10—Публикация

2004-08-16—Подача