Изобретение относится к литейному производству и может быть использовано в литье по выплавляемым моделям.

Известны способы получения отливок направленной кристаллизацией, в которых, с целью интенсификации процесса охлаждения, нагретую форму с металлом погружают с определенной-скоростью в расплав металла, имеющего более низкую температуру, чем температура затвердевания отливки, или в псевдоожиженный слой.

Недостатком этих способов является сложность конструкций устройств для их реализации: необходимы емкости для жидкого металла, нагреватели и холодильники для поддержания определенной температуры охладителя, механизмы погружения формы в расплав или кипящий слой.

Наиболее близким по технической сущности к предлагаемому решению является способ направленного затвердевания отливки в форме, в котором после заливки металла в нагретую форму в кольцевую камеру, расположенную вокруг нижней части формы, подается инертный газ для охлажде-. ния отливки в этой зоне. Охлаждающее кольцо с газом перемещается, обеспечивая градиент температур, необходимый для направленного затвердевания металла.

Недостатком этого способа является то, что для создания достаточной скорости газового потока, требуется значительный расход сравнительно дорогого инертного газа. Кроме того, создаются неблагоприятные условия для работы обслуживающего персонала, так как из применяемых в качестве инертной среды газов аргон вреден для здоровья, а азот, попадая в печь и нагреваясь,4 образует окислы вида NOx, также весьма опасные для человека.

ч 00 VI О XI

со

Целью настоящего изобретения является снижение материальных затрат на производство отливок.

Поставленная цель достигается тем, что в известном способе, включающем нагрев в печи подогрева литейной оболочкой формы, заливку в нее жидкого металла и последующую направленную кристаллизацию металла в форме, за счет одностороннего теплоотвода от донной части поддоном-холодильником и пбсл едрвател ьного бокового охлаждения в процессе постепенного извлечения формы из печи подогрева в зону охлаждения потоком холодного газа в зазоре между кольцевым газовым коллектором и литейной формой, боковое охлаждение формы в зазоре ведут потоком окружающего воздуха за счет его всасывания через кольцевой коллектор.

Способ бокового охлаждения формы потоком окружающего воздуха, всасываемого через кольцевой коллектор, позволяет исключить попадание окислителя в рабочее пространство печи и сохранить имеющуюся там восстановительную атмосферу, необходимую для получения качественной отливки и увеличения срока службы деталей из графита.

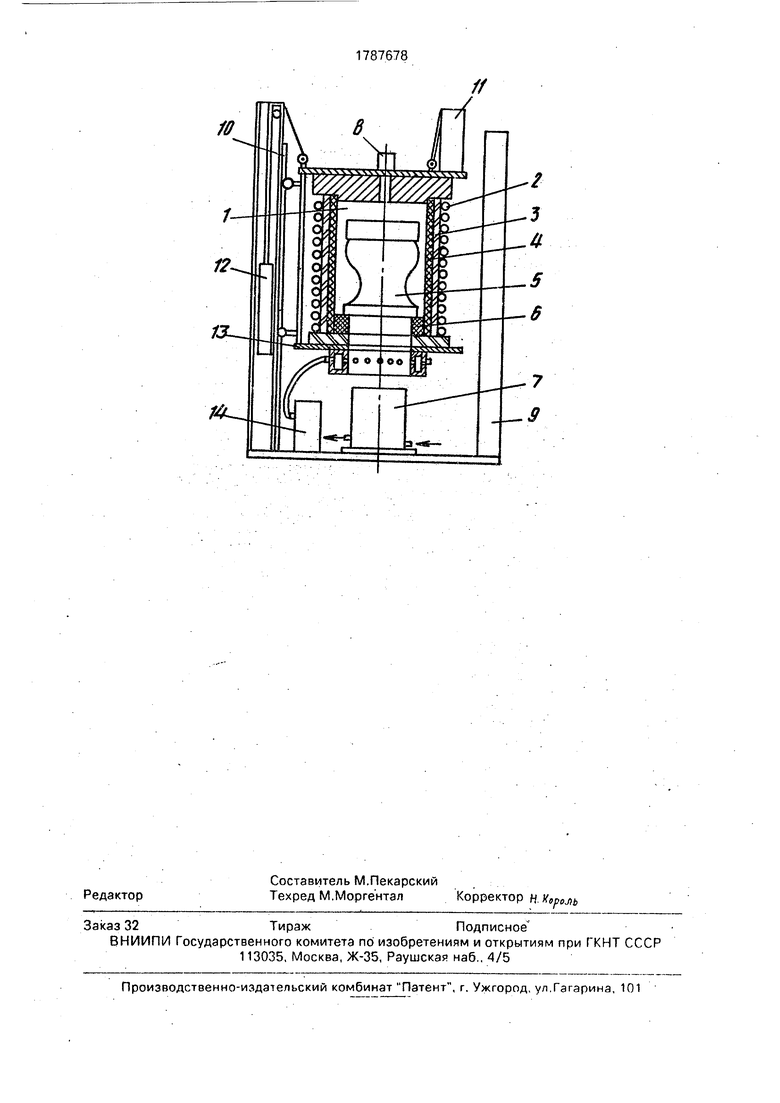

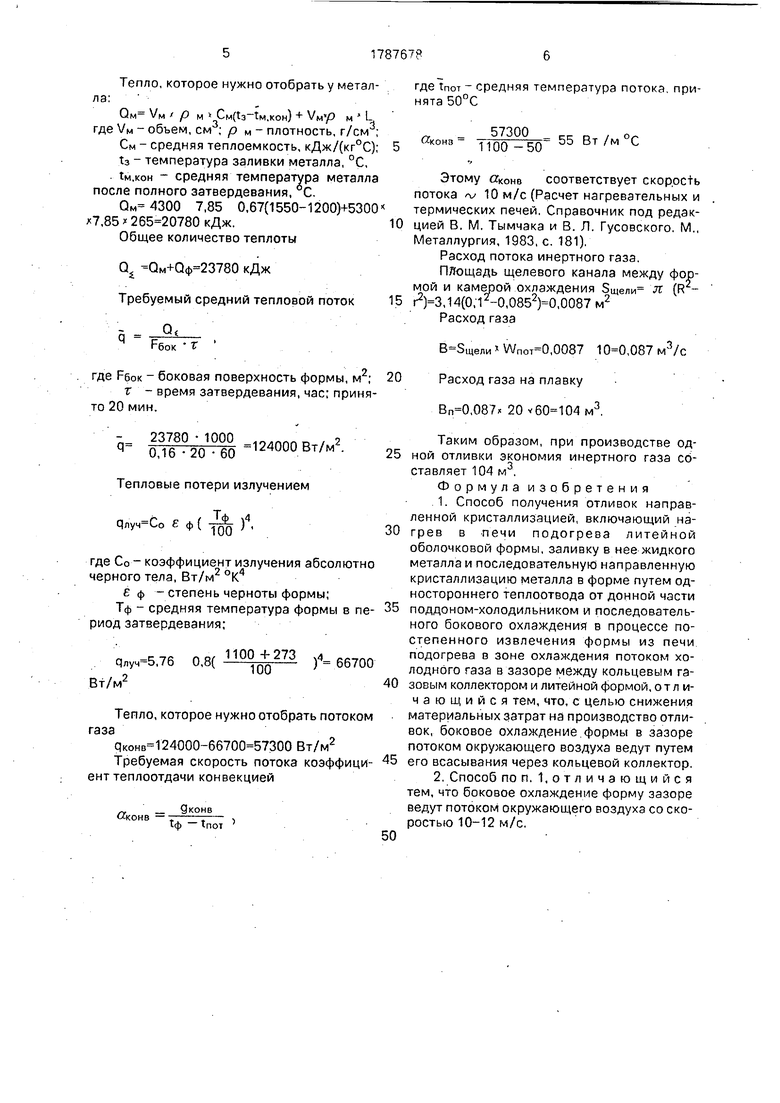

На чертеже изображена установка для направленной кристаллизации, снабженная кольцевым холодильным коллектором.

Предлагаемый способ осуществляется следующим образом. В подогревательную индукционную печь 1, состоящую из индуктора 2, концентратора тепла из боросилици- рованного графита 3, слоя 4 теплоизоляции между ними, устанавливали электрокорундовую литейную форму 5, имеющую овальный фланец, на графитовую опорную подставку с овальным отверстием б, ммею- au-iM большие размеры, чем фланец формы, Аналогичные отверстия имеются в огнеупорном кольце и металлическом листе (чертеж). В приемную чашу формы помещали шихтовую заготовку из стали ВНЛ-6. Форму нагревали до 1450°С и после начала плавления металла опускали вместе с печью на поддон -холодильник 7. Контроль температуры осуществлялся оптическим датчи-. ком S, авизированным на приемную чашу с металлом. После полной залигжи металла в форму, опирающуюся на поддон - холодильник, последний поворачивали на 90° до совмещения больших осей фланца формы и овальных отверстий в подставке, огнеупорном кольце и металлическом листе. Форма оставалась на поддоне, а печь поднимали с перемеиной скоростью в соответствии с конфигурацией отливки. При этом печь двигалась при помощи привода 9 по направляющим 10 опорных колонн 11, внутри которых размещены контргрузы 12 для компенсации массы печи. По мере постепенного извлечения из печи форма попадала в кольцевой коллектор с отверстиями на боковой поверхности с диаметром, равным длине большой оси отверстия в подставке 13, включался отсасывающий насос 14, и воздушный поток со скоростью 10-12 м/с засасывался из окружающей среды в зазор между формой и кольцевым коллектором, охлаждая боковую поверхность формы. При этом воздух не поступал в рабочее пространство печи, где сохранялась требуемая

восстановительная атмосфера (около 30% СО и 1-5% Н2).

Интенсификация теплоотдачи от формы за счет увеличения конвективной составляющей до 55-60 Вт/м2°С позволила повысить среднюю скорость затвердевания до 15 мм/мин. Продолжительность затвердевания отливки массой 40 кг и высотой 300 мм составила 20 мин.

По сравнению с прототипом использование предлагаемого способа получения отливок позволило заменить сравнительно дорогостоящий инертный газ, требующийся в значительных количествах для интенсификации охлаждения формы, воздухом. Это

позволяет снизить материальные затраты на производство отливок. Кроме того, отказ от использования для интенсификации охлаждения отливки инертного газа позволил улучшить условия работы обслуживающего

персонала, так как из используемых в промышленности инертных газов аргон вреден для здоровья, а азот, нагреваясь, образует окислы вида NOx, также опасные для человека.

. Оценим ориентировочно требуемый расход инертного газа для охлаждения цилиндрической отливки диаметром 150 мм высотой 300 мм в форме из электрокорунда толщиной 10 мм.

Тепло, которое нужно отобрать у формы

Оф Уф-/Эф .нзч-1ф,кон},

Т 1

где Уф- обьем, см ; р ф -плотность, г/см ; Сф - средняя удельная теплоемкость, кДж/(кг°С); .

tф, н - средняя температура нагретой формы, °С;

тф.кон средняя температура формы по- еле полного затвердевания металла.

кДж.

2,35 1,9 ()3000

Тепло, которое нужно отобрать у метала:

QM VM р м CM(t3-tM.KOH) + VM /O м L

где VM - объем, см ; р м - плотность, г/см ;

См - средняя теплоемкость, кДж/(кг°С);

ta - температура заливки металла, °С,

IM.KOH - средняя температура металла после полного затвердевания, С.

7,85 0,67(1550-1200)+5300 7,85 265 20780 кДж.

Общее количество теплоты

Q4 Ом+С ф 23780 кДж Требуемый средний тепловой поток 0

q

Рбс

где Рбок - боковая поверхность формы, м2; 20

т - время затвердевания, час; принято 20 мин.

23780 1000 10/,плпо /2 q 0.16-20-60 -124000 Вт/м.

Тепловые потери излучением ефС)4,

где Со - коэффициент излучения абсолютно черного тела, Вт/м2 °К4

Ј ф - степень черноты формы; Тф - средняя температура формы в период затвердевания;

0,8(

1100 +273 н

100

Г 66700

Тепло, которое нужно отобрать потоком

газа

Я«онв 124000-66700 57300 Вт/м2 Требуемая скорость потока коэффициент теплоотдачи конвекцией

(Хконв -

дконв

Хф -tnoT

где tnoi - средняя температура потока, принята 50°С

Яконз

57300 1100 -50

55 Вт /м °С

Этому «коне соответствует скорость потока v 10 м/с (Расчет нагревательных и термических печей. Справочник под редакцией В. М. Тымчака и В. Л. Гусовского. М., Металлургия, 1983, с. 181).

Расход потока инертного газа.

Площадь щелевого канала между формой и камерой охлаждения 5щели п (R - г2)3,14(0;Г-0,0852)0,0087 м2

Расход газа

В 8Щели Л/пот 0,0087 ,087 м3/с Расход газа на плавку . .087 20 60 104м3.

Таким образом, при производстве одной отливки экономия инертного газа сб- ставляет 104 м .

Формула изобретения

1. Способ получения отливок направленной кристаллизацией, включающий нагрев в лечи подогрева литейной оболочковой формы, заливку в нее жидкого металла и последовательную направленную кристаллизацию металла в форме путем одностороннего теплоотвода от донной части поддоном-холодильником и последовательного бокового охлаждения в процессе постепенного извлечения формы из печи подогрева в зоне охлаждения потоком холодного газа в зазоре между кольцевым газовым коллектором и литейной формой, отличающийся тем, что, с целью снижения материальных затрат на производство отливок, боковое охлаждение.формы в зазоре потоком окружающего воздуха ведут путем его всасывания через кольцевой коллектор.

2. Способ по п. 1,отличающийся тем, что боковое охлаждение форму зазоре ведут потоком окружающего воздуха со скоростью 10-12 м/с.

Редактор

Составитель М.Пекарский

Техред М.Морге нталКорректор н. Король

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЛИТЬЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2218239C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ | 2019 |

|

RU2718038C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПРАВЛЕННОЙ КРИСТАЛЛИЗАЦИЕЙ КРУПНОРАЗМЕРНЫХ ОТЛИВОК ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2015 |

|

RU2623941C2 |

| Способ получения отливок направленной кристаллизацией | 1985 |

|

SU1424964A1 |

| Способ получения отливок радиально-направленным затвердеванием | 1981 |

|

SU1034833A1 |

| Способ получения отливок направленной кристаллизации | 1982 |

|

SU1057169A1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| ЛИТЕЙНАЯ ФОРМА | 2004 |

|

RU2284245C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК С НАПРАВЛЕННОЙ И МОНОКРИСТАЛЬНОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211746C1 |

| СПОСОБ ЛИТЬЯ С НАПРАВЛЕННЫМ ЗАТВЕРДЕВАНИЕМ ОТЛИВОК | 1992 |

|

RU2026151C1 |

Использование: отливка деталей из жаропрочных сплавов. Сущность изобретения: способ включает нагрев в печи подогрева литейной оболочковой формы, заливку в нее жидкого металла и последующую направленную кристаллизацию металла в форме за счет одностороннего теплоотвода от донной части холодильником и последовательного бокового охлаждения в процессе постепенного извлечения формы из печи в зону охлаждения потоком окружающего воздуха в зазоре между кольцевым газовым коллектором и литейной формой за счет его всасывания через кольцевой коллектор. При этом скорость воздуха в зазоре рекомендуется в пределах 10-12 м/с. 1 з. п. ф-лы, 1 ил.

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-01-15—Публикация

1990-06-12—Подача