Изобретение относится к станкостроению и может быть использовано для транс- портирования деталей типа клапан двигателя внутреннего сгорания (ДВС) при визуальном контроле поверхности в авто- матических линиях по механической обработке клапанов,

ИзЪестнЬУсЧ ройство визуального контроля, в которокСконтролируемые детали, вращаясь вокруг своей оси, перемещаются в поле зрения наблюдателя, На движущемся замкнутом цепном контуре установлены каретки, в которых базируются стержни клапанов, а головки катятся по неподвижной направляющей.

Недостатком известного устройства является сложность загрузки клапанов стержнем в каретку, т.к. базирование деталей в лотках производится по головке клапана, а также необходимость установки отсекаю- щих устройств перед загрузкой клапана в каретку.

Известен конвейер, который содержит расположённые на замкнутом приводном тяго вЬ м Ьрганё несущие ролики, установ- ленные с возможностью взаимодействия с размещённой на основании опорной направляющей, расположенный вдоль несущих роликов поддерживающий элемент для деталей и загрузочное приспособление с наклонной в направлении транспортирования направляющей с рабочей продольной кромкой для взаимодействия с расширенной частью детали.

Деталь из загрузочного приспособле- ния скатывается на транспортер с наклон- ной направляющей и располагается удлиненной частью одновременно на двух соседних роликах (поддерживающих элементах) и вдоль них с возможностью враще- .ния и перемещается к узлу выгрузки. При этом расширенная часть детали (головка) оказывается на дополнительных роликах.

Недостаток такого устройства заключается в том, что при перегрузке с загрузочного лриспо- собления на конвейер детали типа клапан ДВС вследствие большой разницы между диаметрами головки и ножки (500:600%) возможен перекос и выпадение детали; стержень может не запасть сразу между ро- ликами, и на эту деталь опустится следующая. Кроме того, необходима установка отсекателей перед загрузкой в транспортер, т.к. возможно одновременное запада- ние нескольких стержней между роликами. При изменении размеров требуется переналадка роликов.

Цель изобретения - повышение производительности конвейера и расширение его технологических возможностей путем обеспечения транспортирования любого типоразмера клапанов.

Указанная цель достигается тем, что в роликовом конвейере для транспортировании деталей типа клапан, содержащем расположенные на замкнутом приводном тяговом органе несущие ролики, установленные с возможностью взаимодействия с размещенной на основании опорной направляющей, расположенный вдоль несущих роликов поддерживающий элемент для деталей и загрузочное приспособление с наклонной в направлении транспортирования направляющей с рабочей продольной кромкой для взаимодействия с головками клапа- нов, несущие ролики выполнены с ребордами для расположения между ними головок клапанов, причем загрузочное приспособление выполнено с расположенными на наклонной направляющей ограничительным элементом для стержней клапанов, раз- мещенным вдоль рабочей продольной кромки упорным элементом для головки клапанов, и с установленным на ограничительном элементе регулируемым в направлениях, перпендикулярном и параллельном направлению транспортирования штырем, размещенным с зазором относительно нижней кромки наклонной направляющей и в одной плоскости с рабочей продольной кромкой, котора я размещена над одноименными ребордами несущих роликов, при этом наклонная направляющая имеет дополнительный наклон в направлении, перпендикулярномнаправлениютранспортирования, для поджатия головок клапанов к рабочей продольной кромке наклонной направляющей.

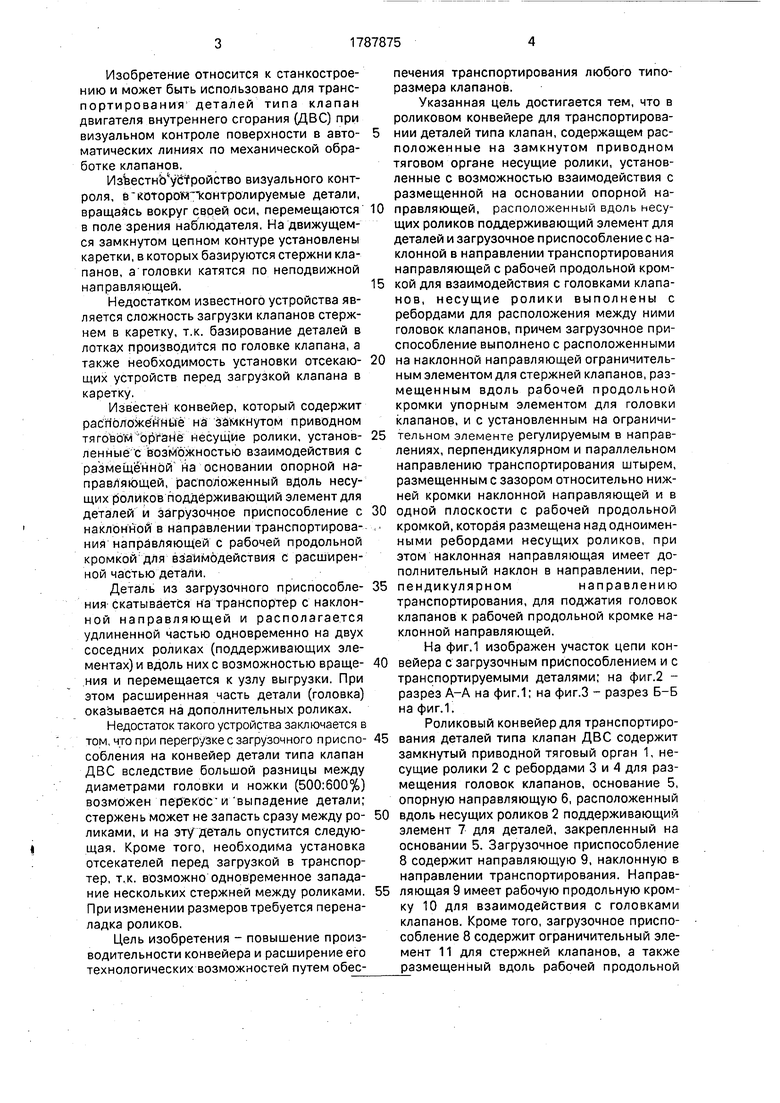

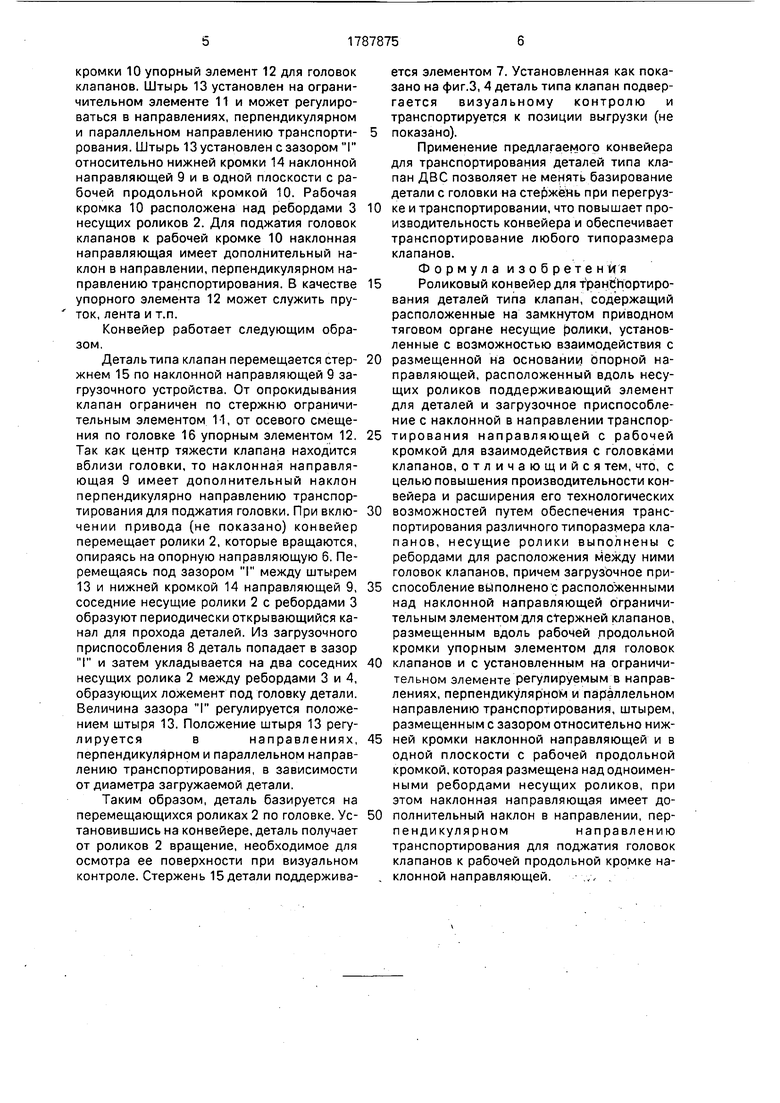

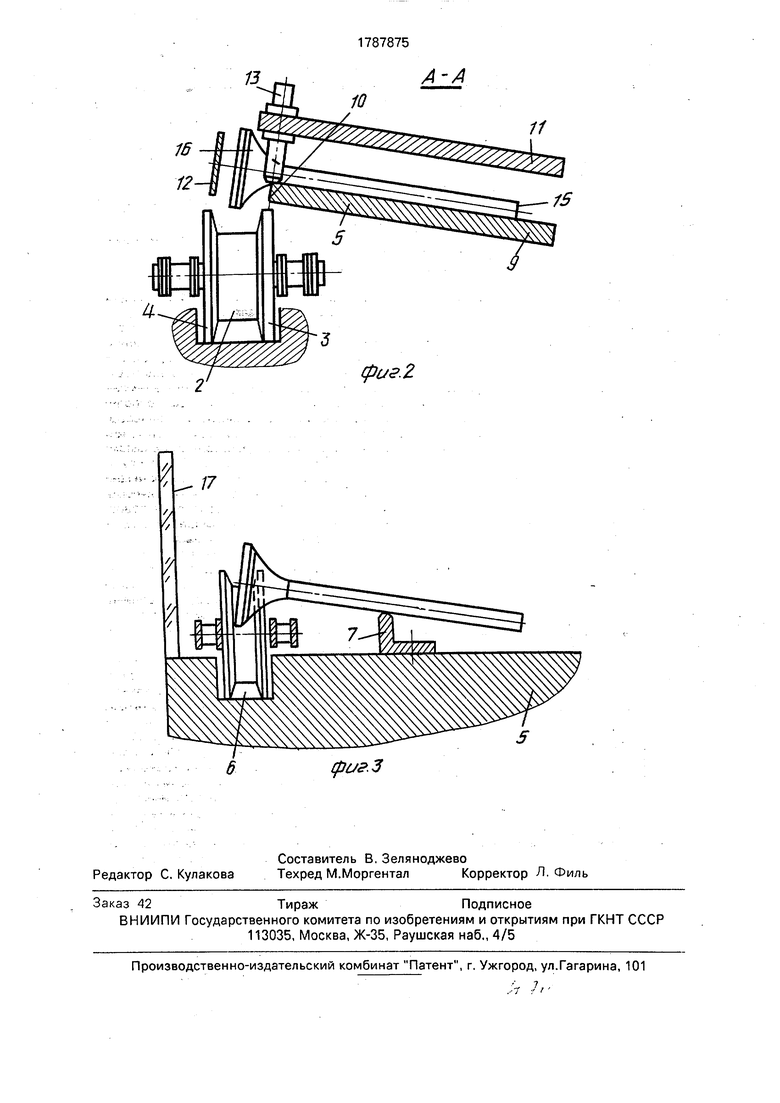

На фиг.1 изображен участок цепи конвейера с загрузочным приспособлением и с транспортируемыми деталями; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1.

Роликовый конвейер для транспортирования деталей типа клапан ДВС содержит замкнутый приводной тяговый орган 1, несущие ролики 2 с ребордами 3 и 4 для размещения головок клапанов, основание 5, опорную направляющую 6, расположенный вдоль несущих роликов 2 поддерживающий элемент 7 для деталей, закрепленный на основании 5. Загрузочное приспособление 8 содержит направляющую 9, наклонную в направлении транспортирования. Направляющая 9 имеет рабочую продольную кромку 10 для взаимодействия с головками клапанов. Кроме того, загрузочное приспособление 8 содержит ограничительный элемент 11 для стержней клапанов, а также размещенный вдоль рабочей продольной

кромки 10 упорный элемент 12 для головок клапанов. Штырь 13 установлен на ограничительном элементе 11 и может регулироваться в направлениях, перпендикулярном и параллельном направлению транспорти- рования. Штырь 13 установлен с зазором I относительно нижней кромки 14 наклонной направляющей 9 и в одной плоскости с рабочей продольной кромкой 10. Рабочая кромка 10 расположена над ребордами 3 несущих роликов 2. Для поджатия головок клапанов к рабочей кромке 10 наклонная направляющая имеет дополнительный наклон в направлении, перпендикулярном направлению транспортирования. В качестве упорного элемента 12 может служить пруток, лента и т.п.

Конвейер работает следующим образом.

Детальтипа клапан перемещается стер- жнем 15 по наклонной направляющей 9 загрузочного устройства. От опрокидывания клапан ограничен по стержню ограничительным элементом 11, от осевого смещения по головке 16 упорным элементом 12. Так как центр тяжести клапана находится вблизи головки, то наклонная направляющая 9 имеет дополнительный наклон перпендикулярно направлению транспортирования для поджатия головки. При вклю- чении привода (не показано) конвейер перемещает ролики 2, которые вращаются, опираясь на опорную направляющую 6. Перемещаясь под зазором I между штырем 13 и нижней кромкой 14 направляющей 9, соседние несущие ролики 2 с ребордами 3 образуют периодически открывающийся канал для прохода деталей. Из загрузочного приспособления 8 деталь попадает в зазор I и затем укладывается на два соседних несущих ролика 2 между ребордами 3 и 4, образующих ложемент под головку детали. Величина зазора I регулируется положением штыря 13. Положение штыря 13 регулируетсяв направлениях, перпендикулярном и параллельном направлению транспортирования, в зависимости от диаметра загружаемой детали.

Таким образом, деталь базируется на перемещающихся роликах 2 по головке. Ус- тановившись на конвейере, деталь получает от роликов 2 вращение, необходимое для осмотра ее поверхности при визуальном контроле. Стержень 15 детали поддерживается элементом 7. Установленная как показано на фиг.З, 4 деталь типа клапан подвергается визуальному контролю и транспортируется к позиции выгрузки (не показано).

Применение предлагаемого конвейера для транспортирования деталей типа клапан ДВС позволяет не менять базирование детали с головки на стержёвь при перегрузке и транспортировании, что повышает производительность конвейера и обеспечивает транспортирование любого типоразмера клапанов.

Формула изобретения Роликовый конвейер для транспортирования деталей типа клапан, содержащий расположенные на замкнутом приводном тяговом органе несущие ролики, установленные с возможностью взаимодействия с размещенной на основании опорной направляющей, расположенный вдоль несущих роликов поддерживающий элемент для деталей и загрузочное приспособление с наклонной в направлении транспортирования направляющей с рабочей кромкой для взаимодействия с головками клапанов, отличающийся тем, что, с целью повышения производительности конвейера и расширения его технологических возможностей путем обеспечения транспортирования различного типоразмера клапанов, несущие ролики выполнены с ребордами для расположения Между ними головок клапанов, причем загрузочное приспособление выполнено с расположенными над наклонной направляющей ограничительным элементом для стержней клапанов, размещенным вдоль рабочей продольной кромки упорным элементом для головок клапанов и с установленным на ограничительном элементе регулируемым в направлениях, перпендикулярном и параллельном направлению транспортирования, штырем, размещенным с зазором относительно нижней кромки наклонной направляющей и в одной плоскости с рабочей продольной кромкой, которая размещена над одноименными ребордами несущих роликов, при этом наклонная направляющая имеет дополнительный наклон в направлении, перпендикулярномнаправлениютранспортирования для поджатия головок клапанов к рабочей продольной кромке наклонной направляющей. -.-,-, .

Составитель В, Зеляноджево Редактор С. КулаковаТехред М.Моргентал Корректор Л. Филь

Заказ 42Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул.Гагарина, 101

.h 1,

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для откачки трубчатых газоразрядных ламп | 1974 |

|

SU528634A1 |

| Конвейер для транспортирования битой домашней птицы | 1985 |

|

SU1371498A3 |

| Устройство для извлечения ястыков икры из тушки рыбы | 1988 |

|

SU1816196A3 |

| ТОПЛИВНЫЙ ИНЖЕКТОР С УРАВНОВЕШЕННЫМ ПО ДАВЛЕНИЮ УПРАВЛЯЮЩИМ КЛАПАНОМ | 2007 |

|

RU2451821C2 |

| Автомат для загрузки деталей на каретку автооператорной линии | 1977 |

|

SU708000A1 |

| СТАНОК ДЛЯ ЗАВИНЧИВАНИЯ ШПИЛЕК | 2001 |

|

RU2197368C2 |

| МНОГОПРИВОДНОЙ ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2011 |

|

RU2463236C1 |

| Шаговый конвейер-накопитель | 1986 |

|

SU1320133A1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363642C1 |

| ЛЕНТОЧНО-КАНАТНЫЙ КОНВЕЙЕР | 2008 |

|

RU2363641C1 |

Использование: изобретение относится к машиностроению и может быть использовано для транспортирования деталей типа клапан двигателей внутреннего сгорания (ДВС) при визуальном контроле поверхности в автоматических линиях по механической обработке клапанов. Цель изобретения - повышение производительности конвейера и расширение его технологических возможностей путем обеспечения транспортирования любого типоразмера клапанов. Сущность изобретения: устройство содержит цепь 1, несущие ролики 2 с ребордами для размещения головок клапанов, основание 5, опорную направляющую 6 для роликов, поддерживающий элемент 7, загрузочное приспособление 8 с наклонной направляющей 9 и ограничительным элементом 11. упорный элемент для головок клапанов и регулируемый штырь 13. При транспортировании клапан скатывается с наклонной направляющей и попадает в зазор между штырем 13 и нижней кромкой 14 направляющей 9 и укладывается между ребордами соседних роликов 2, получает вращение от роликов и транспортируется к выгрузке. 3 ил. со с

| 0 |

|

SU403612A1 | |

| Насос | 1917 |

|

SU13A1 |

Авторы

Даты

1993-01-15—Публикация

1990-12-11—Подача