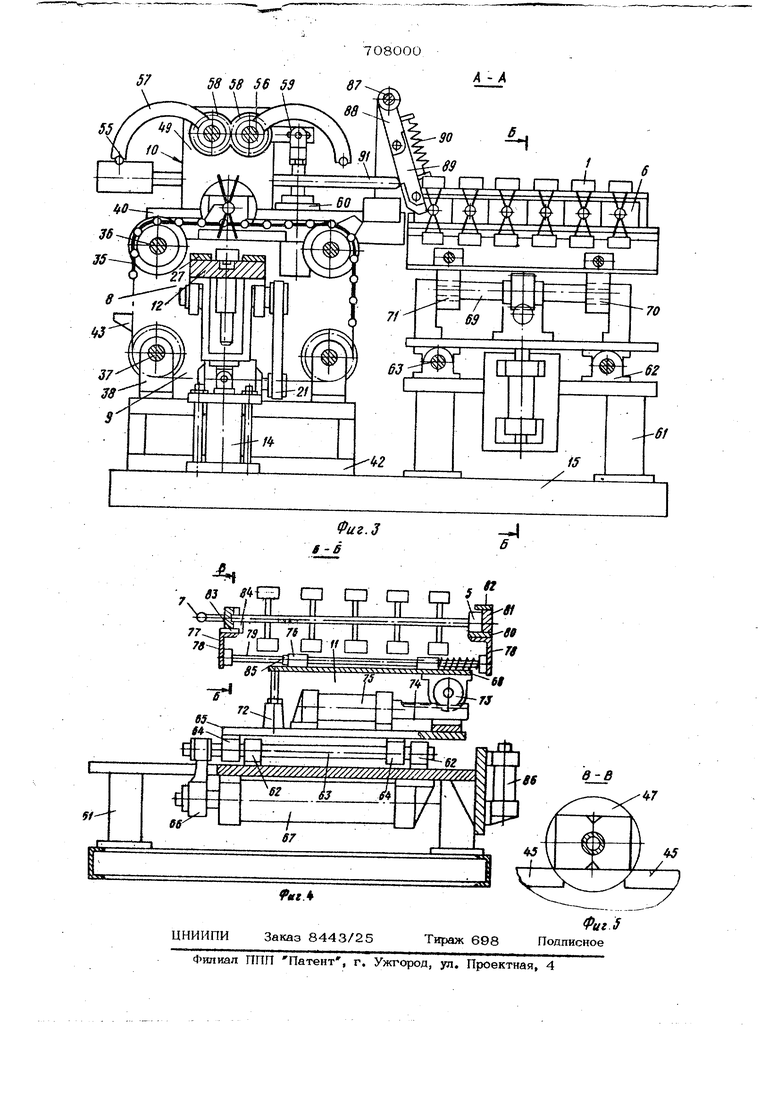

Изобретение относится к оборудованию, применяемому для нанесения гальванических покрытий. В настоящее время навешивание деталей на контакты подвесок в гальванических цехах производится вручную и работа по навеске малопроизводительна. Известно устройство для автоматической загрузки полых деталей при нанесении гальванических покрытий l, включакщее в себя вертикальный цепной конвейер, несущий съемные монтажные рамки с контактными штырями, на которые из магазина-питателя поочередно подаются обрабатываемые детали. Устройство обеспечивает только свободное подвешивание деталей на рамки и не обеспечивает автомати ческой постановки рамок на гальваническую автооператорную линию. Известно также устройство для одновременного зажатия подвесок с деталями при анодировании. К отличительным особенностям относится наличие приспособления для укладки подвесок, В1 1полненных в виде штанг, в сжатие их контактов швеллерами. Швеллера расположены: один неподвижно на основании пресса, второй - на подвижной бабке {2J. Но -данное устройство не обеспечивает полной автоматизации навешивания деталей на подаески, не обеспечивает и автоматического транспортирования подвесок. Цель предлагаемого изобретения - ав оматизацня загрузки деталей на подвески, а подвесок-на каретку автооператорной лирии. Для достижения этой цели автомат снабжен транспортером-накопителем под весок и устройством навески подвесок на каретку, взаимодействующими электромеханически с перемещающимся в тшоскости загрузки загрузочным устройством выполненным в виде транспортера-раскладчика деталей с захватами, расположеиными с шагом, соответствующим шагу расположения контактов подвесок, и устройством ддя сжатия контактов подвесок, выполненным в виде анкерных ферм, установленных с возможностью кпчания. 37 Для загрузки двухсторонней подвески транспортер -накопитель снабжен приспо- соблением для удержания и поворота под™ весок, выполненным в виде двух противо положно расположенных головок с фиксаторами и прорезями по форме держателей подвесок, держатели подвесок имеют пазы по форме ||йшсаторов головок. Устройство навески подвесок на карет. ку выполнено в виде основания с направ- Л5ПОЩИМИ под держатели подвесок, подвиж ного на скалках и с силовым замыканием за счет пружин относительно своих направ ляющих кронштейнов, вращающейся рамы, ось которой с шестеренчато-реечной пере- дачей расположена на раме с возвратнопоступательным перемещением относитель но неподви кного основания автомата. С целью остановки транспортера-раскладчика в необходимый момент направляющйй лоток снабжен предварительным элек тродатчиком, электромеханически связан ным с жестким упором, и электродатчиком окончателнного останова транспортера-рас 1шадчика, электромеханически связанным с механизмами останова привода транснорт ера-р аскладчик а, На аравлягощие основания -устройства на вески подвесок на каретку выполнены в виде скоб, причем одна скоба охватывает держатель подвески с внешней стороны., вторая - с внутренней стороны. На фиг, 1 изображен предлагаемый автомат, вид спереди; на фиг. 2 - то же, вид в плане; на ({иг. 3 - разрез фиг, (принципиальная конструктивная схема транспортировки подвесок); на фиг. 4 разрез фиг. 3 (устройство навески подвесок на каретку); на фиг, 5 - сечение В-В фиг. 4, в увеличенном масштабе показа держатель подвески. Автомат, предназначен для загрузки деталями 1 подвески 2, состоящей из стержня 3 с контактами 4. Стержень 3 покоится на двух держателях 5 и 6. Один конец стержня 3 заканчивается пластиной 7, контактируквцей с захватными органами каретки автооператорной линии. Автомат для загрузки деталями каретки автооператорной линии состоит из загрузочного устройства 8 (фиг, 1 и 2), транспортера-накопителя 9 подвесок (фиг. З), устройства 10 сжатия контактов и устройства 11 навески подвесок на каретку. Загрузочное устройство 8 представляет собой плиту 12, перемещающуюся на .колонках 13 от гидроцилиндра 14, закреп 004 ленного на общем основании 15 автомагга. В средней части плиты 12 имеется паз 16 и сквозные окна 17 для прохода ленты 18 транспортера-раскладчика с захва- тами 19, расположенными на ней с шагом, равным шагу расположения контактов подвески. Лента 18 получает перемадение через шкив 20, ременную передачу и гидродвигатель 21, К перемицакидейся ленте с захватами подведен лоток 22 с отсекателем 23 деталей. Лоток 22 связан гибким звеном 24 с вибробункером 25. Работой отсекателя 23 управляют захваты 19 черев подпружиненный рычаг 26. На плите 12 сверху установлены две направляющие планки 27, образуквдие открытый лоток для прохода деталей из вибробункера. Планки 27 выполнены раздвинутыми по ширине, что позволяет производить переналадку устройства на определенную группу деталей. По ходу движения ленты 18 транспор- тера-раскладчика, движущейся против часовой стрелки, расположены электродатчики 28 (фиг. 2) жесткого упора и 29 окончания раскладки деталей. Оба электродат- чика срабатывают от .проходимой детали через рычаги 30 и 31, При срабатывания электродатчика 28 электромагнит 32 (фиг. 1) обесточивается и за счет пружины 33 подводится упор 34 под один из захватов ленты транспортера-раскладчика. Таким образом обеспечивается всегда точная остановка транспортёра-расжладчика на жестком упОре при полной загрузке ленты деталями. Транспортер-накопитель 9 (фиг. 2 и З) подвесок выполнен в виде цепного конвейера, состоящего из двух цепей 35 с звездочками 36, закрепленных неподвижно на одних осях 37. Оси вращаются в опорах 38. Опоры верхних осей закреплены на плитах 39 и 4О (фиг. 1), составляющих единую консгрукшю с основанием 15 автомата за счет опор 41. Опоры нижних осей прикреплены к основанию через промежуточный каркас 42, Цепной конвейер приводится в периодическое перемещение при помощи одного из известных приводов с остановками. Каждая цепь 35 несет на себе опоры 43 для перемещения подвесок. В зоне загрузки на плитах 39 и 40 (фиг. 1, 2 и 5) установлены нйправляющие 44 и 45 под держатели подвески. По линии загрузки в эти направляющие встраиваются noBOpOTTibie головки 46 и 47, вращающиеся в опорах кронштейнов 48 и 49 На торцах поворотных головок выполнены пазы под держатели подвеоок, верхн51я и нижняя плоскости которых составляют еди лое целое с плоскостями направляющих 44 и 45. Поворотная головка 47 несет два фиксатора 50, которые ориентируют и удерживают подвейку на линии загрузки за счет у-образных пазов, имеющихся на дер жателях. подвески. Поборотная головка 46 имеет два гнез да под фиксатор 51, что позволяет головке занимать два ориентированных положения, соответствующих двум рабочим положениям подвески при загрузке ее деталями. Поворотная головка 47 через шестерню 52, рейку 53 связана с приводом 54 возвратно-поступательного перемещения (фиг. 1 и 2). Для сжатия контактов подвески служат две анкерные фермы, выполненные в виде стержней 55, неподвижно связанных с .осями 56 при помощи звеньев 57. Оси 56 вращаются в корпусах 48 и 49 (({жг. 1 и 3) и по концам имеют шестерни 58, находящиеся в зацеплении между собой. Врацение шестерен осуществля- ется за счет поворота одной из осэй 56 рычагом 59 от гидрохщлнндра 60. , Устройство 11 навески на каретку состоит из каркаса 61, на котором в опо„ pax 62 смонтированы две скалки 63, по этим скалкам на ползунах 64 перемаца- ется рама 65 за счет связи ее при помсвди планки 66 с гидроцилиндром 67, ус тановленного на каркасе 61 (фиг, 4), На раме 65 установлена (фиг. 4) периодически поворачивающаяся на 90° ра ма 68. Одна сторона рамы 68 неподш1Ж. но связана с осью 69, вращающейся во втулках 7 О опор 71. Другая сторона рамы 65 свободно упирается на регулиру емую подводную опору 72. На оси 69 имеется жестко сидящая шестерня 73, свя занная через рейку 74с гидроцилиндром 7 На раме 68 на 76 установлено основание 77, представляющее собой два уголка 78, жестко связанных скалками 79 между собой. Основание несет направляющие для подвесок. Одна направлякхцая, состоящая из поддерживаемой полосы 8О, ребра 81 и предохранительной планки 82, охватывает держатель 5 подвески с наружной стороны, другая направляющая,состоящая из йоддерживакядей полосы 83 и Г-образной .шганки 84, планка которой входит в соот- ветствукщий направлякиций паз .держателя 6 подвески, удерживает подвеску от падения при вертикальном положении рамы 68. Основание 77 относительно рамы 68 подвижно на величину свободного выхода подвесок из направлякнцих этого Основания. Е горизонтальном положении основание 77 под действием пружин находится в правом положении на упоре 85. При вертикальном положении рамы 68 основание 77 может перемещаться на скалках относительно нее под действием щтока гидро- хшлиндра 86 в упор в уголок 78. Для транспортирования подвесок с направляющих 44 и 45 транспс.ртера.41акопителя на поддерживающие полосы 80 и 83 устройства 11 служит досылатель (фиг. 3), представляющий собой в одну сторону ломающийся рычаг, закрепленный на оси 87 и состоящей из звеньев 88, 89. Рабочее положение их обеспечивается пружиной 90. Под действием стержня 91, связанного с гидроцилиндром 54 поворота подвески, ломающийся рычаг периодически захватывает и перемадает очередную собранную подвеску в направляклдие устройства навески подвесок на каретку. Сигналом о полном накоплении собранных подвесок в устройстве 11 служит датчик 92. Ниже описывается работа автомата при загрузке, например колпачковых деталей, для автооператорной линии хромирования или анодирования. При пуске автомата одновременно начинают работать: выбробункерное или дру гое ему подобное устройство, загрузочное устройство и транспортер-накопитель. ГидродЬигатель 21 перемацает ленту 18 с захватами 19, которые через рычаг 26 управляют работой отсекателя 23. Детали но одной поступают на ленту, а захваты 19 перемещают их по плите 12 и направляющим 27. При движении первая деталь, проходя, нажимает через рьгчаг 30 электродатчик 28, который обеспечивает электромагнит 32. Тогда под действием пружины 33 упор 34 становится навстречу движению захватов 19. Движение ленты останавливается по истечении некоторого времени, пока та жо деталь не нажмет через рычаг 31 на электродатчик 29, Последний одновременно дает сигнал на работу устройства для сжатия контактов подвески. К моменту окончания работы по раек- .ладке деталей налейте конвейер-накопитель своими упорами 43 перемешает подвеску вначале на направлйющие 44 и 45 и далее в поворотные головки 46 и 47. Фиксатором 50 подвеска ориентируется в головках, а рабочее положение 1Х ловок ориентируется фиксатором 51, Шток гидродилиндра 60, опускаясь вниз через рычаг 59 и шестерни 58 вращает стержни 55, которые, сближаясь, сжимают контакты подвески. Шток гидроцилиндра 14 поднимает вверх загрузочное устройство а вводит детали в сжатые контакты. Шток гидроцилиндра 60, поднимаясь, возвращает стержни 55 в верхнее исходное положение (фиг, З), Гидрошлиндром 14 загрузочное устройство возвращается вниз кри этом детали остаются на контактах подвески. Шток гйдроцилиндра 14, занимая исходное нижнее положение, чере1з эяектроконтактные датчики подает сигнал на работу гидро1шлиндра 54, шток которого через рейку 53 и шестерню 52 ловорачй- вает подвеску на ISO, Следовательно, загруженные на подвеску детали оказыва-. ются в верхнем положении, нижние контакты готовы к приему следующих деталей. Далее Цйкл работы устройства повторяется. Как только контакты второй стороны подвески примут детали, а загрузочное устройство займет нижнее положение, гидродвигатель 21 начинает вращать тране портер.-раскладчик, и перемещается на один шаг цепной конвейер, который выводит собранную подвеску из зоны загрузки, а новую подает в эту зону. Далее вдкл аналогичен выше описанному, только при повороте подвески на 18О имеющийся на рейке 53 стержень 91 отклоняет звенья 88, 89 ломающегося рычага а передает подвеску на поддерживаю щие полосы 80 и 83 направляющих устройства навески. Как только основание 77 заполняется подвесками, они нажимают на датчик 92, который дает сигнал на работу устройства в следующей последователь ности: гидроцилин оцром 67 основание 77 перемещается вправо (согласно фиг. 4){ шток гидроцилиндра 75 рейкой 74 повора чивает основание в вертикалыное положение; гидроцвлиндром 86 основание 77 перемешается вверх, при этом контактные стержни подвески своими концами 7 нходят.в специальные зажимы каретки авто- .опер.тторной линии и зажимаются. При отходе штока гидроцилиндра 86 вниз за счет пружин 84 основание 77 несколько опускается вниз до выхода держателей подвесок из предохранительной планки 82 и Г-образной планки 84 до упора 85, Гидроцилиндром 67 основание 77 в вертикальном положении перемещается влево и таким образом подвески полностью освобояадаются от автомата. Далее гидрош ли ядром 75 основание 77 возвращается в исходное горизонтальное положение. Цикл работы повторяется. формула изобретения 1.Автомат для загрузки деталей на каретку автооператорной линии, содержащий подвески с контактами, приспособление для укладки подвесок на рабочую позицию загрузки, устройство для сжатия контактов подвесок ; систему управления, отличающийся тем, что, с делью автоматизации загрузки деталей на подвески, а подвесок на каретку, автомат снабжен транспортером-«акопителем подвесок и устройством навески подвесок на каретку, загрузочным устройством, вьшолненным в виде транспортера-раскладчика деталей с захватами, расположенными с шагом, соответствующим шагу расположения контактов подвесок, и устройством для сжатия контактов подвесок, вьшолненным в виде анкерных ферм, установленных с возможностью качания, 2.Автомат по п. 1, о т л и ч а ю щ и и с я тем, что транспортер-накопитель подвесок снабжен приспособлением для удержания и поворота подвесок, вь1полненным в виде вращающихся головок с фиксаторами и прорезями. 3.Автомат по д. 1, о т л и ч а ю щ и и с я тем, что устройство навески подвесок на каретку выполнено в виде основания с направляющими, установленного с возможностью перемещения, и рамы, установленной с возможностью вращения, 4.Автомат по п. 3, отличающ и и с я тем, что направляющие основания устройства навески подвесок на каретку выполнены в виде скоб, причем одна скоба охватывает держатель подвески с внешней стороны, а другая - с внутренней. 5.Автомат по п, 1, о т л и ч а ю щ и и с я тем, что он снабжен электромеханической системой управления, выполненной в виде электрических датчиков и Г1 упоров, устпновлснных с воаможиостью взаимодействия с датчиками. Источники информации, принятые во внимание при экспертизе

М

/ IS

« Г

Pitt.i

J7Л) Я 7О8ООО 1. Ьтент Японии Ms 50-842О, кл. 12А 220,1, 1975. 2.Патент OUA Mi 385620О, кл. 269-14, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспорт автоматической линии | 1989 |

|

SU1830332A1 |

| Устройство для загрузки подвесного конвейера | 1983 |

|

SU1152894A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Автоматическая линия обработки пружин | 1989 |

|

SU1691068A1 |

| Автоматическая линия для изготовления гнутосварных дисков из пруткового материала | 1979 |

|

SU927465A1 |

| Поточная линия для окраски и сушки крупногабаритных и длинномерных изделий | 1977 |

|

SU745818A1 |

| Устройство для перегрузки деталей | 1989 |

|

SU1710277A1 |

| Устройство для сборки роликов | 1981 |

|

SU1054007A1 |

| КАРУСЕЛЬНАЯ МОЕЧНО-СУШИЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2022674C1 |

| Установка карусельная для очистки деталей | 1976 |

|

SU741962A1 |

Авторы

Даты

1980-01-05—Публикация

1977-08-24—Подача