Изобретение относится к области машиностроения, в частности к механизации сборочных процессов, и может быть использовано в сборочных операциях, связанных с завинчиванием шпилек в корпусные детали, например в головку цилиндров.

Известно устройство для сборки резьбовых соединений (а.с. N 220163 МПК В 23 Р 19/06, 1968 г.), содержащее многошпиндельный шпильковерт с патронами и приспособление для базирования и закрепления детали, выполненное в виде цилиндра, на штоке которого размещены шайба с шарнирно укрепленными на ней рычагами, связанными с общей осью. При движении штока вверх рычаги проходят через отверстие крышки, шайба останавливается на ограничителе, а общая ось, продолжая движение, разворачивает рычаги до их остановки на зажимаемой детали.

Такое решение позволило рационально организовать рабочее место, когда мешающие загрузке элементы приспособления смонтированы внутри станины, а на поверхности - только установочные призмы. Однако упрощение конструкции устройства, позволившее одним цилиндром обеспечить подвод зажимных рычагов в рабочую зону и сам зажим, достигнуто за счет сложного пространственного движения их, что приводит к скользящему движению по детали на протяжении всей активной (зажимной) фазы работы приспособления. Это вызвано тем, что центр разворота рычагов в процессе зажима сам совершает линейное перемещение. В результате неизбежен след в местах контакта с деталью зажимных рычагов и их износ. Оптимальным является движение зажимных элементов приспособления в момент контакта по нормали к детали, так как нормальное давление в месте контакта рычагов с поверхностью детали не совместимо с относительным перемещением.

Наиболее близким к заявляемому решению является сборочный станок автоматизированной линии (а.с. N 1808651, МПК В 23 Р 19/06, 1993 г.), принятый за прототип и содержащий станину с установленным на нем приспособлением, имеющим базовые планки, выдвижные фиксаторы, приводимые в действие гидроцилиндрами, транспортную систему со спутниками, несущими собираемые двигатели с коленвалом и маховиком, механизм подъема спутников, узел поворота коленвала и подкатной стол, несущий многошпиндельный гайковерт.

Данный станок решает проблему завинчивания большого количества крепежных деталей с близко расположенными осями. Удачно выполнена транспортная система с циркуляцией спутников на двух уровнях, что позволяет экономить производственные площади. Однако недостаточно четко решен вопрос базирования и фиксации детали в приспособлении.

Для прижима детали к базирующим планкам существует механизм подъема. Правильное позиционирование относительно базирующих планок задается двумя выдвижными фиксаторами (обычно коническими пальцами), которые попадают в технологические отверстия. Но если деталь прижата к планкам, то она уже не сдвинется под воздействием фиксаторов. Можно предположить, что фиксаторы подпружинены и лишь подводятся с тем, чтобы сократить ход подъема спутника с двигателем к элементам базирования и фиксации, но в любом случае для правильного позиционирования и фиксации двигатель со спутником должен окончательно выставиться, взаимодействуя с фиксаторами, что неизбежно приведет к разбиванию и подвижных частей фиксаторов, учитывая значительную массу двигателя со спутником. Кроме того, для базирования и фиксации фактически используется несколько приводов (привод механизма подъема спутника и привода фиксаторов), что усложняет конструкцию и удлиняет цикл на подготовительно-заключительные действия для выполнения сборочной операции.

Переход на сборку отличающегося по высоте двигателя также потребует затрат времени на переналадку.

Технической задачей, решаемой заявляемым изобретением, является повышение точности базирования и расширение технологических возможностей станка для завинчивания шпилек.

Для решения поставленной технической задачи станок выполнен в виде Т-образной станины с тремя подкатными столами, несущими многошпиндельные коробки с патронами для заворачивания шпилек и одним по центру станины зажимным приспособлением, позволяющим производить загрузку детали за пределами рабочей зоны, автоматический подвод ее и остановку на заданном уровне, фиксацию посредством подпружиненных пальцев, зажим, а также изменение положения уровня осей шпилек за счет привода вертикального перемещения для осуществления второго перехода завинчивания "пропущенных" шпилек.

Сопоставительный анализ с прототипом показывает, что заявляемое устройство отличается от прототипа тем. что в станке для завинчивания шпилек приспособление содержит узел горизонтальных перемещений с кареткой, шарнирный параллелограмм, на котором смонтирована установочная плита, имеющая подпружиненные пальцы с пазами, ограниченные штифтами в осевом и угловом направлениях, упорный ролик и кронштейны, жестко закрепленные на установочной плите. Устройство базирования и фиксации выполнено в виде сварной скобы с базирующими элементами, ограничительными планками и ограничителем и установлено с возможностью вертикального перемещения по скалкам привода вертикального перемещения. Кронштейны имеют возможность зацепления с ограничительными планками, а упорный ролик способен упруго контактировать с ограничителем за счет подпружиненного толкателя, установленного в каретке.

Таким образом, заявляемый станок соответствует критерию изобретения "новизна".

Сравнение заявляемого решения с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволило сделать вывод о соответствии решения изобретательскому уровню.

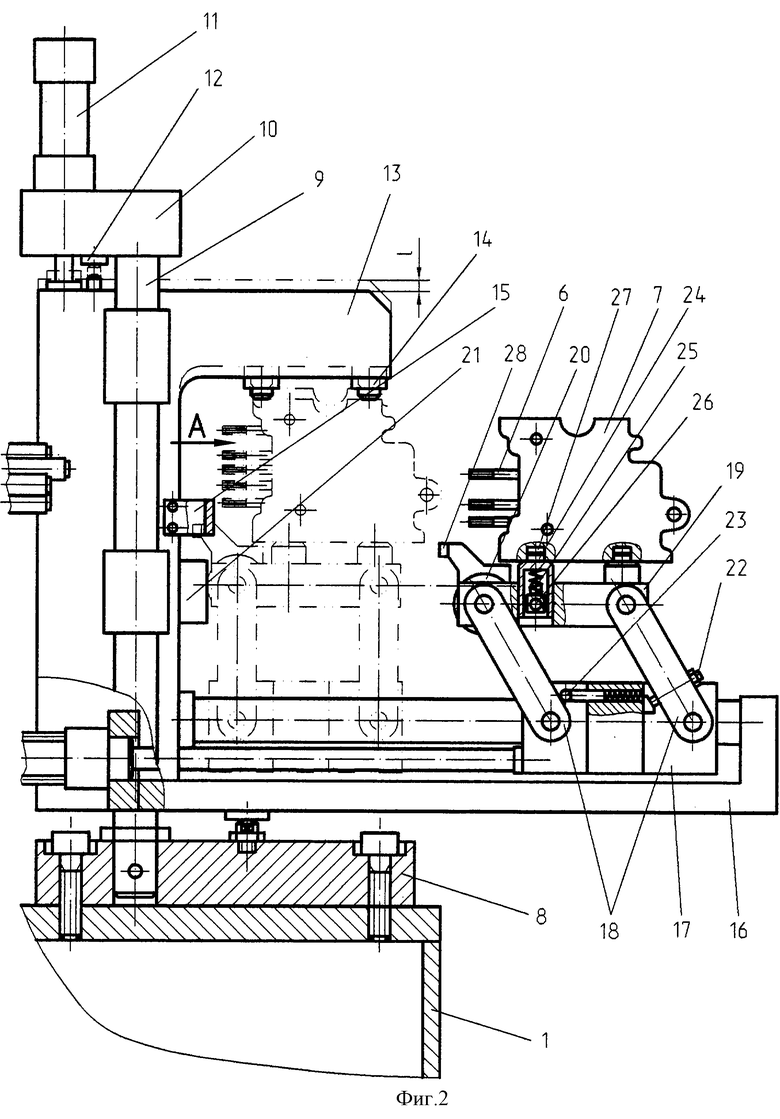

На фиг.1 показана общая компоновка станка.

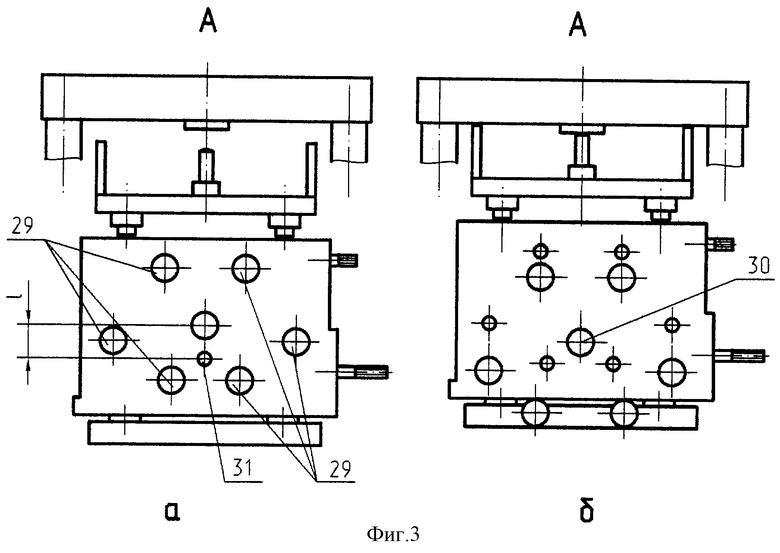

На фиг.2 показана конструкция приспособления станка.

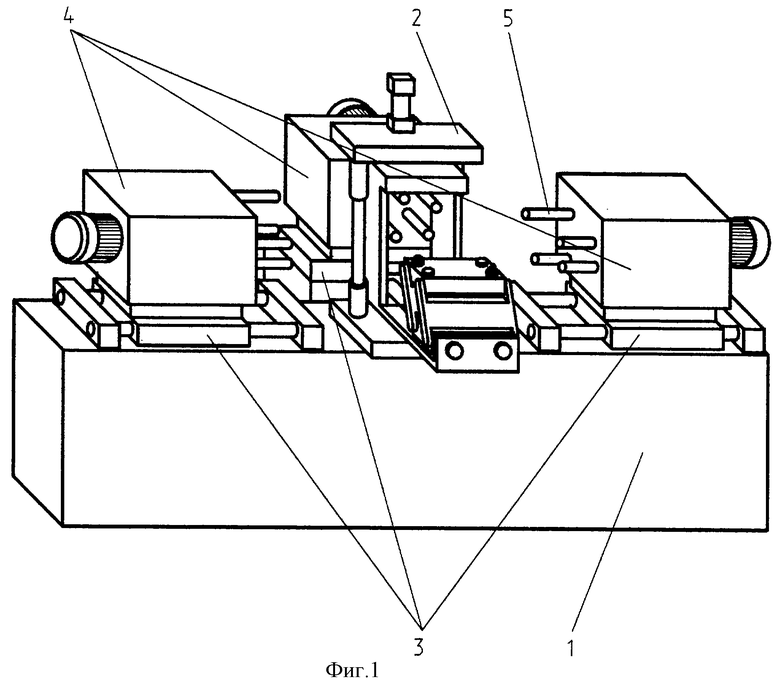

На фиг. 3 показан вид А на фиг.2, поясняющий фазы завинчивания близкорасположенных шпилек (положение а, положение б).

Станок (фиг. 1) содержит станину 1, несущую приспособление 2 и три подкатных стола 3, на которых установлены многошпиндельные коробки 4 с патронами 5 для заворачивания шпилек 6 в головку 7 двигателя.

Приспособление 2 (фиг.2) представляет собой привод вертикального перемещения, состоящий из плиты 8, скалок 9, кронштейна 10 с гидроцилиндром 11 и упором 12, которые образуют жесткий портал, внутри которого смонтировано устройство базирования и фиксации с возможностью перемещения по скалкам 9 посредством гидроцилиндра 11, выполненное в виде сварной скобы 13 с базирующими элементами 14 и ограничительными планками 15. В нижней части устройства базирования имеется узел горизонтальных перемещений 16 с большим ходом перемещения каретки 17, способный выполнять функции транспортирования, подъема за счет связанного с ней шарнирного параллелограмма 18, несущего установочную плиту 19, имеющую упорный ролик 20 для ее останова и подъема в конце хода на ограничителе 21 на сварной скобе 13. Шарнирный параллелограмм 18 имеет ограничительный винт 22, а каретка - подпружиненный толкатель 23, создающий кинематическую определенность многозвенника. Установочная плита 19 имеет подпружиненные пальцы 24 с пазами 25, ограниченные в осевом и угловом направлениях штифтами 26. Подпружиненные пальцы 24 обеспечивают позиционирование головки 7 по технологическим гнездам 27 и одновременно осевую компенсацию в момент зажима, исключающую жесткое силовое замыкание при сборке разных по высоте типоразмеров головок. Фиксация установочной плиты 19 в обратном подводу направлении достигается за счет вхождения выступающих частей кронштейнов 28, закрепленных на установочной плите 19, в зацеплении с ограничительными планками 15, когда выпрямляющийся шарнирный параллелограмм 18 задает ей вертикальное перемещение, а головка 7 двигателя упирается в базирующие элементы 14. Разделение операции на два перехода обеспечивается приводом вертикального перемещения с двумя возможными положениями:

Нижнее положение устройства базирования и фиксации (рис.3,а) соответствует первому переходу, когда оси 29 патронов 5 совмещены с осями шпилек 6.

Верхнее положение (рис. 3, б) устройства базирования и фиксации (при подъеме на величину l до упора 12), соответствует второму переходу, когда ось 30 патрона, ранее не участвующего в операции, совмещена с "пропущенной" шпилькой 31 первого перехода.

Станок для завинчивания шпилек работает следующим образом.

Оператор устанавливает головку 7 двигателя (фиг.2) с предварительно наживленными шпильками 6 на установочную плиту 19 приспособления 2, находящегося в зоне загрузки-выгрузки так, чтобы подпружиненные пальцы 24 попали в технологические гнезда 27 головки 7, и включает автоматический цикл. Узел 16 перемещает каретку 17 в рабочую зону. Начиная с момента контакта упорного ролика 20 с ограничителем 21, установочная плита 19 приобретает вертикальный ход под действием выпрямляющегося шарнирного параллелограмма 18, когда каретка 17 еще движется. По мере подъема установочной плиты 19 выступающие части кронштейнов 28 заходят за ограничительные планки 15 и придают устойчивость шарнирному параллелограмму 18 при полном его выпрямлении (или вертикальном положении) и одновременно головка 7 прижимается к базирующим элементам 14. При этом подпружиненные пальцы 24 слегка утапливаются. Далее начинается технологическая операция и завинчивание шпилек 6 первого перехода (фиг.3). Подкатные столы 3 (фиг.1) подводят многошпиндельные коробки 4 в рабочую зону. Патроны 5 захватывают шпильки 6 и заворачивают их, обеспечивая заданный момент затяжки (принцип их действия не показан). "Пропущенная" близкорасположенная шпилька 31 (фиг.3) заворачивается на втором переходе, который обеспечивается автоматически системой управления. Многошпиндельные коробки 4 отходят в исходное положение. Гидроцилиндр 11 привода вертикального перемещения переводит устройство базирования и фиксации с зажатой головкой 7 вверх на величину l до упора 12. Затем происходит заключительный рабочий ход подкатных столов 3 и заворачивание "пропущенных" ранее шпилек 31 (на фиг.3 показана только сторона головки цилиндра) аналогичным образом.

Многошпиндельные коробки 4 возвращаются, отводя патроны 5 за пределы рабочей зоны, и узел 16 приспособления 2 возвращает головку 7 в зону загрузки-выгрузки. При этом шарнирный параллелограмм 18 под действием хода каретки 17 и толкателя 23 вновь переходит в нижнее положение, останавливаясь на ограничительном винте 22.

Станок обеспечивает завинчивание шпилек одновременно с трех сторон разных по высоте головок двигателя без какой-либо переналадки, обеспечивает высокую точность базирования, а также способен завинчивать шпильки с малым межцентровым расстоянием.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ СООСНЫХ ОТВЕРСТИЙ | 1999 |

|

RU2173242C2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ТОРМОЗНЫХ КОЛОДОК С АВТОМАТИЧЕСКОЙ КОРРЕКЦИЕЙ ИЗНОСА ШЛИФОВАЛЬНОГО КРУГА | 1995 |

|

RU2108220C1 |

| СТЕНД ДЛЯ ИЗМЕРЕНИЯ УГЛОВ УСТАНОВКИ КОЛЕС ПЕРЕДНЕЙ ПОДВЕСКИ | 2000 |

|

RU2177147C1 |

| Система для манипулирования и закрепления обрабатываемой лопатки | 2023 |

|

RU2818554C1 |

| Агрегатный станок | 1986 |

|

SU1423348A1 |

| Устройство для завинчивания крепежных деталей | 1974 |

|

SU626931A1 |

| Сборочный станок автоматизированной линии | 1991 |

|

SU1808651A1 |

| Гибкий производственный модуль | 1990 |

|

SU1824287A1 |

| Многооперационный станок с ЧПУ | 1985 |

|

SU1305000A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

Изобретение относится к механизации сборочных процессов и может быть использовано в сборочных операциях, связанных с завинчиванием шпилек в корпусные детали. Станок содержит станину, размещенные на ней подкатные столы с многошпиндельными коробками и приспособление с установленными в нем приводом вертикального перемещения и устройством базирования и фиксации. Приспособление содержит узел горизонтальных перемещений с кареткой, шарнирный параллелограмм, на котором смонтирована установочная плита, имеющая подпружиненные пальцы с пазами, ограниченные штифтами в осевом и угловом направлениях, упорный ролик и кронштейны, жестко закрепленные на установочной плите. Устройство базирования и фиксации выполнено в виде сварной скобы с базирующими элементами, ограничительными планками и ограничителем и установлено с возможностью вертикального перемещения по скалкам привода вертикального перемещения. Кронштейны имеют способность входить в зацепление с ограничительными планками. Упорный ролик имеет возможность упругого контакта с ограничителем за счет подпружиненного толкателя, установленного в каретке. Изобретение обеспечивает завинчивание шпилек одновременно с трех сторон, обеспечивает высокую точность базирования, а также способен завинчивать шпильки с малым межцентровым расстоянием. 3 ил.

Станок для завинчивания шпилек, содержащий станину, размещенные на ней подкатные столы с многошпиндельными коробками и приспособление с установленными в нем приводом вертикального перемещения и устройством базирования и фиксации, отличающийся тем, что приспособление содержит узел горизонтальных перемещений с кареткой, шарнирный параллелограмм, на котором смонтирована установочная плита, имеющая подпружиненные пальцы с пазами, ограниченные штифтами в осевом и угловом направлениях, упорный ролик и кронштейны, жестко закрепленные на установочной плите, а устройство базирования и фиксации выполнено в виде сварной скобы с базирующими элементами, ограничительными планками и ограничителем и установлено с возможностью вертикального перемещения по скалкам привода вертикального перемещения, причем кронштейны имеют способность входить в зацепление с ограничительными планками, а упорный ролик имеет возможность упругого контакта с ограничителем за счет подпружиненного толкателя, установленного в каретке.

| Сборочный станок автоматизированной линии | 1991 |

|

SU1808651A1 |

| SU 1758967 A1, 27.03.1996 | |||

| УСТРОЙСТВО ДЛЯ СБОРКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ | 0 |

|

SU220163A1 |

| JP 1058436, 06.03.1989 | |||

| US 4048687, 20.09.1977. | |||

Авторы

Даты

2003-01-27—Публикация

2001-03-26—Подача