Изобретение относится к промышленному транспорту, а именно к устройствам для отделения материала от транспортирующего воздуха и может быть использовано в установках пневматической подачи сыпучего материала. Устройство является усовершенствованием известного устройства, описанного в авт.св. М 1154183.

Известно устройство для отделения материала от транспортирующего воздуха, содержащее корпус с подводящим и отводящими патрубками, незамкнутую вертикальную перегородку для разделения верхней части корпуса на разделительный и циркуляционный каналы, установленную в верхней части корпуса, и горизонтальную перегородку между верхней и нижней частями корпуса в зоне разделительного канала, а в разделительном канале установлена дополнительная незамкнутая спиралеобразная в поперечном сечении перегородка, одной из боковых кромок герметично присоединенная со стороны отводящего патрубка к стенке корпуса, расположенной между подводящим и отводящими патрубками, а со стороны подводящего патрубка установленная с зазором по отношению к упомянутой стенке корпуса, при этом полость, образованная внутри дополнительной перегородки, выполнена открытой снизу.

Недостатком известного устройства является недостаточно эффективное отделение транспортирующего материала от воздуха.

Цель изобретения - повышение эффективности устройства.

Поставленная цель достигается тем, что в устройстве для отделения материала от транспортирующего воздуха, содержащем корпус, в верхней части которого смонтированы подводящий и отводящий патрубки, установленную в верхней части незамкнутую вертикальную перегородку между верхней и нижней частями корпуса в зоне разделительного канала, в разделительном канале установлена дополнительная незамкнутая перегородка спиралеобразная в поперечном сечении, одной из боковых кромок герметично присоединенная со стороны отводящего патрубка к стенке корпуса, расположенной между подводящим и отводящим патрубками, а со стороны подводящего патрубка установлена с зазором по отношению к упомянутой стенке корпуса, полость, образованная внутри дополнительной перегородки, выполнена открытой снизу, горизонтальная перегородка в зоне зазора между участком внешней стенки отводящего патрубка от места пересечения ее

с боковой стенкой нижней части корпуса до конца ее, расположенного в разделительном канале, выполнена с вырезом,дополнительная незамкнутая спиралеобразная в

поперечном сечении вертикальная перегородка со стороны подводящего патрубка удлинена до боковой стенки нижней части корпуса с образованием зазора относительно стенки подводящего патрубка, обращен0 ной в сторону отводящего патрубка, при этом, соотношение величины этого зазора и ширины подводящего патрубка составляет 0,4-0,6, соотношение длины упомянутого участка внешней стенки отводящего патруб5 ка и величины зазора между этим участком и основной вертикальной перегородкой составляет 1-2, а соотношение величины последнего зазора и ширины циркуляционнного канала составляет 100 20.

Заявляемое устройство отличается от основного тем, что горизонтальная перегородка в зоне зазора между участком внешней стенки отводящего патрубка от места

5 пересечения ее с боковой стенкой нижней части корпуса до конца ее, расположенного в разделительном канале, выполнена с вырезом, дополнительная незамкнутая спиралеобразная в поперечном сечении

0 вертикальная перегородка со стороны подводящего патрубка удлинена до боковой стенки нижней части корпуса с образованием зазора относительно стенки подводящего патрубка, обращенной в сторону

5 отводящего патрубка, при этом соотношение величины этого зазора и ширины подво- дящего патрубка составляет 0,4-0,6, соотношение длины упомянутого участка внешней стенки отводящего патрубка и ве0 личины зазора между этим участком и основной вертикальной перегородкой составляет 1-2, а соотношение величины последнего зазора и ширины циркуляционного канала составляет 10-20. .

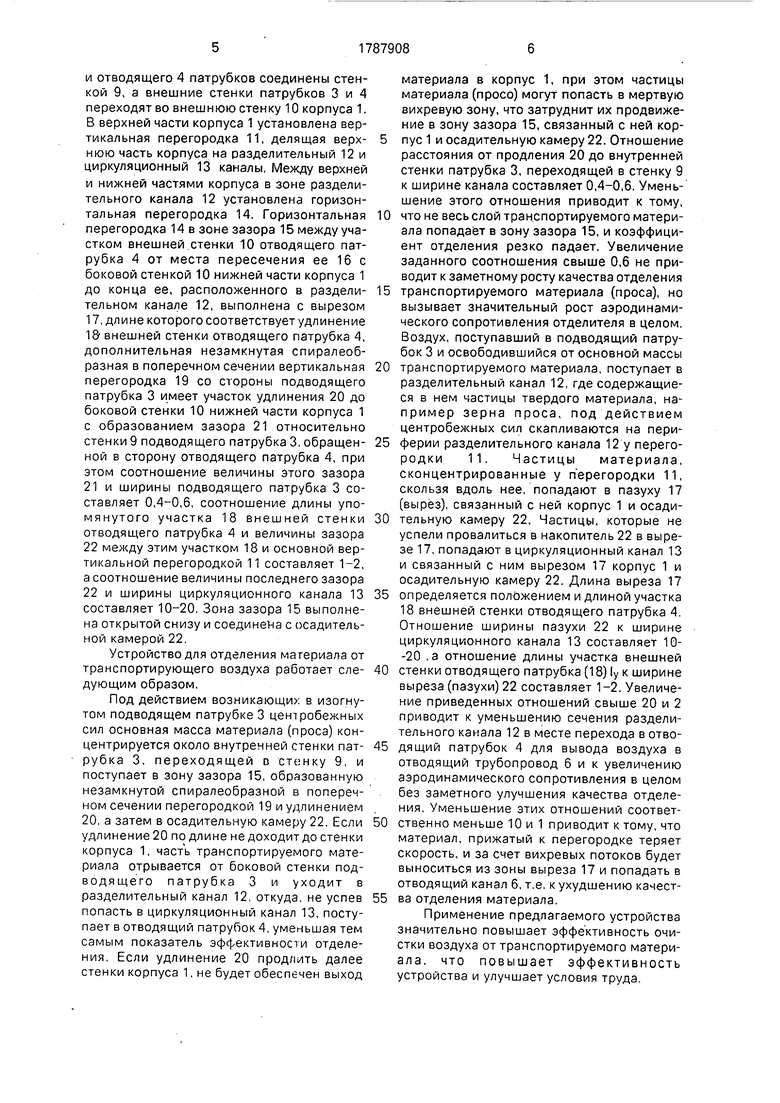

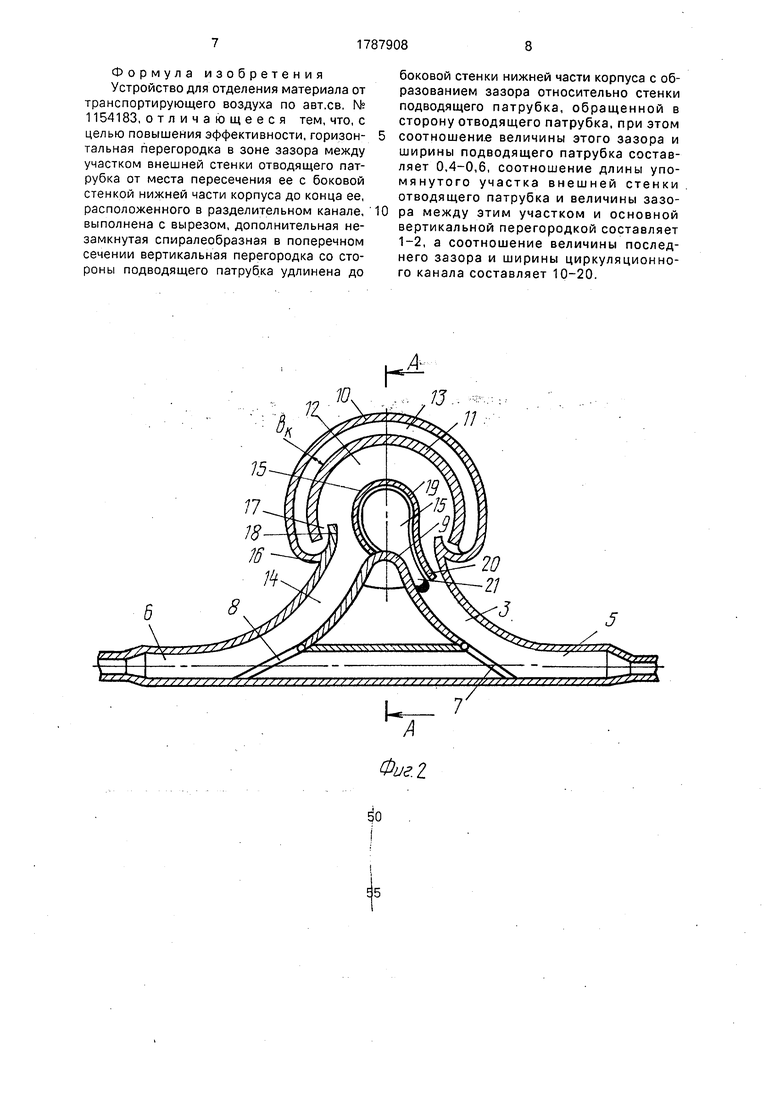

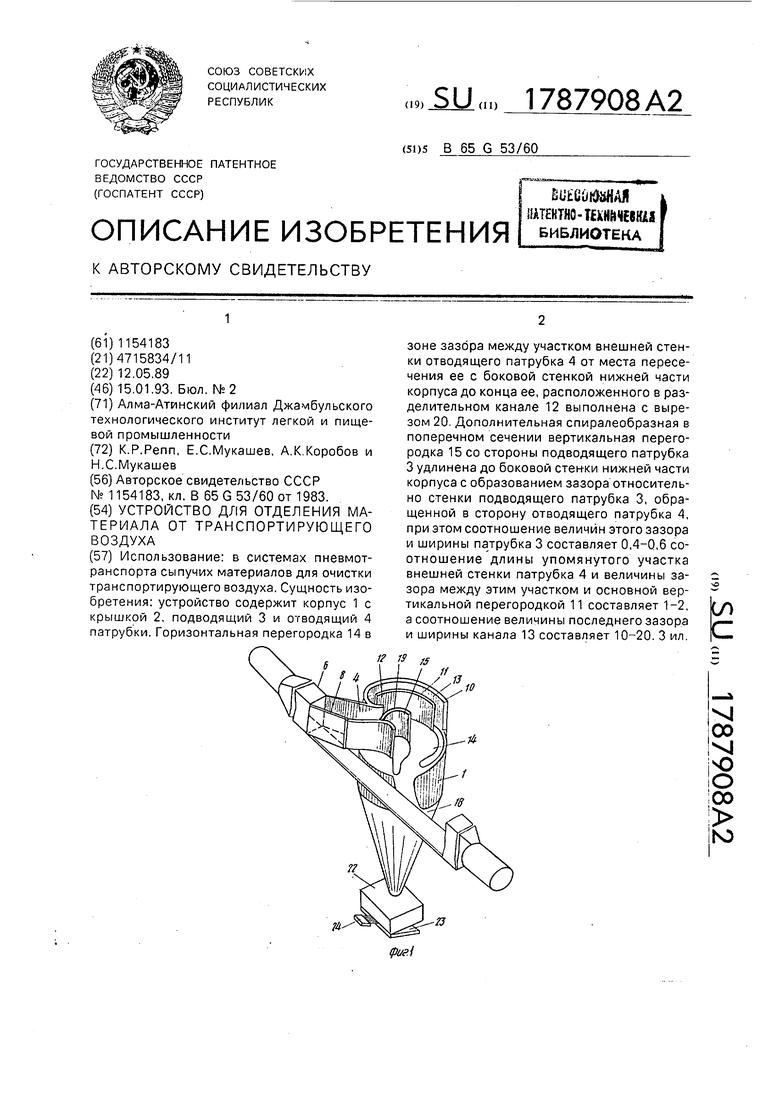

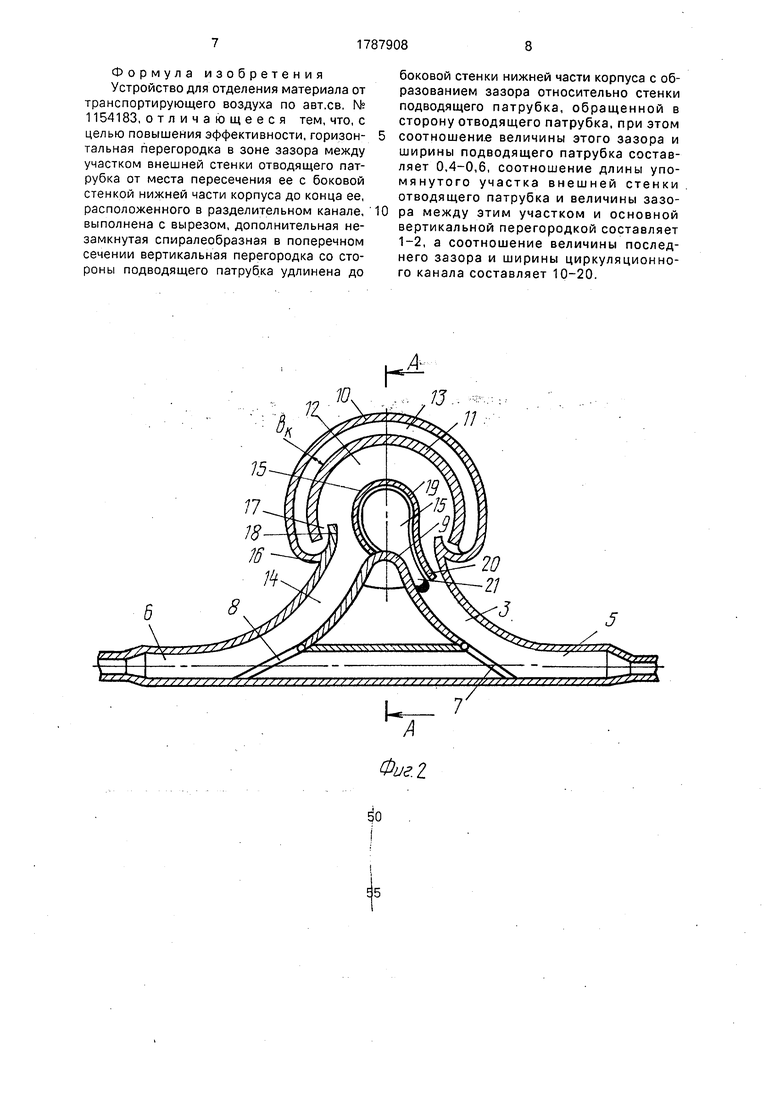

5На фиг.1 показано устройство, общий вид; на фиг.2 - то же, вид сверху; на фиг.З - разрез А-А на фиг.2.

Устройство для отделения материала от транспортирующего воздуха содержит кор0 пус 1 с крышкой 2, подводящий 3 и отводящий 4 патрубки, соединенные соответственно с сообщающимся подводящим 5 и отводящим 6 участками трубопровода, переходящими с прямоугольного

5 сечения на круглое. В местах соединения подводящего трубопровода 5с подводящим патрубком 3 и отводящего трубопровода с отводящим патрубком 4 установлены.соответственно перекрывающие клапаны 7 и 8. Смежные внутренние стенки подводящего 3

и отводящего 4 патрубков соединены стенкой 9, а внешние стенки патрубков 3 и 4 переходят во внешнюю стенку 10 корпуса 1. В верхней части корпуса 1 установлена вертикальная перегородка 11, делящая верх- нюю часть корпуса на разделительный 12 и циркуляционный 13 каналы. Между верхней и нижней частями корпуса в зоне разделительного канала 12 установлена горизонтальная перегородка 14. Горизонтальная перегородка 14 в зоне зазора 15 между участком внешней.стенки 10 отводящего патрубка 4 от места пересечения ее 16 с боковой стенкой 10 нижней части корпуса 1 до конца ее, расположенного в раздели- тельном канале 12, выполнена с вырезом 17, длине которого соответствует удлинение 18- внешней стенки отводящего патрубка 4, дополнительная незамкнутая спиралеобразная в поперечном сечении вертикальная перегородка 19 со стороны подводящего патрубка 3 имеет участок удлинения 20 до боковой стенки 10 нижней части корпуса 1 с образованием зазора 21 относительно стенки 9 подводящего патрубка 3, обращен- ной в сторону отводящего патрубка 4, при этом соотношение величины этого зазора

21 и ширины подводящего патрубка 3 составляет 0,4-0,6, соотношение длины упомянутого участка 18 внешней стенки отводящего патрубка 4 и величины зазора

22 между этим участком 18 и основной вертикальной перегородкой 11 составляет 1-2, а соотношение величины последнего зазора 22 и ширины циркуляционного канала 13 составляет 10-20. Зона зазора 15 выполнена открытой снизу и соединена с осадитель- ной камерой 22.

Устройство для отделения материала от транспортирующего воздуха работает еле- дующим образом.

Под действием возникающих в изогнутом подводящем патрубке 3 центробежных сил основная масса материала (проса) концентрируется около внутренней стенки пат- рубка 3, переходящей в стенку 9, и поступает в зону зазора 15, образованную незамкнутой спиралеобразной в поперечном сечении перегородкой 19 и удлинением 20, а затем в осадительную камеру 22. Если удлинение 20 по длине не доходит до стенки корпуса 1, часть транспортируемого материала отрывается от боковой стенки подводящего патрубка 3 и уходит в разделительный канал 12, откуда, не успев попасть в циркуляционный канал 13, поступает в отводящий патрубок 4, уменьшая тем самым показатель эффективности отделения. Если удлинение 20 продлить далее стенки корпуса 1. не будет обеспечен выход

материала в корпус 1, при этом частицы материала (просо) могут попасть в мертвую вихревую зону, что затруднит их продвижение в зону зазора 15, связанный с ней корпус 1 и осадительную камеру 22. Отношение расстояния от продления 20 до внутренней стенки патрубка 3, переходящей в стенку 9 к ширине канала составляет 0,4-0,6. Уменьшение этого отношения приводит к тому, что не весь слой транспортируемого материала попадает в зону зазора 15, и коэффициент отделения резко падает. Увеличение заданного соотношения свыше 0,6 не приводит к заметному росту качества отделения транспортируемого материала (проса), но вызывает значительный рост аэродинамического сопротивления отделителя в целом. Воздух, поступавший в подводящий патрубок 3 и освободившийся от основной массы транспортируемого материала, поступает в разделительный канал 12, где содержащиеся в нем частицы твердого материала, например зерна проса, под действием центробежных сил скапливаются на периферии разделительного канала 12 у перегородки 11. Частицы материала, сконцентрированные у перегородки 11, скользя вдоль нее, попадают в пазуху 17 (вырез), связанный с ней корпус 1 и осадительную камеру 22. Частицы, которые не успели провалиться в накопитель 22 в вырезе 17, попадают в циркуляционный канал 13 и связанный с ним вырезом 17 корпус 1 и осадительную камеру 22. Длина выреза 17 определяется положением и длиной участка 18 внешней стенки отводящего патрубка 4. Отношение ширины пазухи 22 к ширине циркуляционного канала 13 составляет 10- -20 ,а отношение длины участка внешней стенки отводящего патрубка (18) Iy к ширине выреза (пазухи) 22 составляет 1-2. Увеличение приведенных отношений свыше 20 и 2 приводит к уменьшению сечения разделительного канала 12 в месте перехода в отводящий патрубок 4 для вывода воздуха в отводящий трубопровод 6 и к увеличению аэродинамического сопротивления в целом без заметного улучшения качества отделения. Уменьшение этих отношений соответственно меньше 10 и 1 приводит к тому, что материал, прижатый к перегородке теряет скорость, и за счет вихревых потоков будет выноситься из зоны выреза 17 и попадать в отводящий канал 6, т.е. к ухудшению качества отделения материала.

Применение предлагаемого устройства значительно повышает эффективность очистки воздуха от транспортируемого матери- ала, что повышает эффективность устройства и улучшает условия труда.

Формула изобретения Устройство для отделения материала от транспортирующего воздуха по авт.св. № 1154183, отличающееся тем, что, с целью повышения эффективности, горизонтальная перегородка в зоне зазора между участком внешней стенки отводящего патрубка от места пересечения ее с боковой стенкой нижней части корпуса до конца ее, расположенного в разделительном канале, выполнена с вырезом, дополнительная незамкнутая спиралеобразная в поперечном сечении вертикальная перегородка со стороны подводящего патрубка удлинена до

0

боковой стенки нижней части корпуса с образованием зазора относительно стенки подводящего патрубка, обращенной в сторону отводящего патрубка, при этом соотношение величины этого зазора и ширины подводящего патрубка составляет 0,4-0,6, соотношение длины упомянутого участка внешней стенки отводящего патрубка и величины зазора между этим участком и основной вертикальной перегородкой составляет 1-2, а соотношение величины последнего зазора и ширины циркуляционного канала составляет 10-20.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для отделения материала от транспортирующего воздуха | 1983 |

|

SU1154183A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ КЛАССИФИКАЦИИ МЕЛКОЗЕРНИСТЫХ МАТЕРИАЛОВ | 2017 |

|

RU2666958C1 |

| ВОДОЗАБОРНЫЙ УЗЕЛ ОРОСИТЕЛЬНОЙ СИСТЕМЫ | 2019 |

|

RU2708529C1 |

| Тепломассообменное устройство | 2022 |

|

RU2806946C1 |

| ВОДОЗАБОРНОЕ ОЧИСТИТЕЛЬНОЕ СООРУЖЕНИЕ | 2017 |

|

RU2667728C1 |

| ГИДРОЛОТОК И СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА ЖИДКОСТИ ЧЕРЕЗ РАБОЧУЮ ЧАСТЬ ГИДРОЛОТКА | 2009 |

|

RU2418279C2 |

| Устройство для предотвращения засорения трубопровода в промышленных или гражданских зданиях или сооружениях | 2002 |

|

RU2221116C1 |

| Смесительно-отстойный экстрактор | 1986 |

|

SU1519738A1 |

| ПОВОРОТНОЕ СООРУЖЕНИЕ ДЛЯ КАНАЛОВ С БУРНЫМ ТЕЧЕНИЕМ | 2020 |

|

RU2735957C1 |

| Котел | 1980 |

|

SU1002717A2 |

Использование: в системах пневмотранспорта сыпучих материалов для очистки транспортирующего воздуха. Сущность изобретения: устройство содержит корпус 1 с крышкой 2, подводящий 3 и отводящий 4 патрубки. Горизонтальная перегородка 14 в зоне зазора между участком внешней стенки отводящего патрубка 4 от места пересечения ее с боковой стенкой нижней части корпуса до конца ее, расположенного в разделительном канале 12 выполнена с вырезом 20. Дополнительная спиралеобразная в поперечном сечении вертикальная перегородка 15 со стороны подводящего патрубка 3 удлинена до боковой стенки нижней части корпуса с образованием зазора относительно стенки подводящего патрубка 3, обращенной в сторону отводящего патрубка 4, при этом соотношение величин этого зазора и ширины патрубка 3 составляет 0,4-0,6 соотношение длины упомянутого участка внешней стенки патрубка 4 и величины зазора между этим участком и основной вертикальной перегородкой 11 составляет 1-2, а соотношение величины последнего зазора и ширины канала 13 составляет 10-20. 3 ил. ел С

Фи г. I

Фиг. J 3f.

| Устройство для отделения материала от транспортирующего воздуха | 1983 |

|

SU1154183A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-01-15—Публикация

1989-05-12—Подача