Изобретение относится к технике для штабелирования и поштучной выдачи изделий и может быть использовано, например, при автоматизации процессов межоперационного транспортирования в линиях штамповки и сборки крупногабаритных автомобильных кузовных деталей.

Известно устройство для штабелирования железобетонных изделий, содержащее смонтированные на основании вертикальные стойки, на каждой из которых посредством горизонтальных осей установлены поворотные двуплечие рычаги, одно плечо каждого из которых расположено под углом к другому с возможностью установки верхней плоскости первого горизонтально и фиксации в этом положении посредством второго.

В этом устройстве рычаги выполнены с возможностью удерживания и разделения штабелируемых изделий, когда нижняя плоскость изделия укладывается в штабеле на верхнюю плоскость установленной на внутреннем плече рычага прокладки, нижняя плоскость прокладки вышележащего рычага опирается на верхнюю плоскость этого изделия, на верхнюю плоскость этой прокладки укладывается нижняя плоскость следующего изделия и т.д. Величина шага между рычагами в этом устройстве равна сумме толщины штабелируемого изделия и толщины прокладки внутреннего плеча рычага.

Применение подобного устройства для штабелирования тонколистовых штампованных кузовных деталей автомобиля, имеющих отформованные с применением глубокой вытяжки поверхности и выступающие по наружному периметру отбортовки (фланцы) малой ширины, например, панелей дверей, пола, боковин и т.п., нецелесообразно, т.к. эти изделия при штабелировании можно вставлять друг в друга, что позволило бы плотнее укладывать их и тем самым уменьшить габаритные размеры штабеля и, соответственно, устройства по высоте, однако конструкция двуплечих рычагов известного устройства не позволяет осуществить уплотненную укладку упомянутых изделий в штабель.

Цель изобретения заключается в уменьшении габаритов по высоте за счет уменьшения шага между соседними рычагами и, следовательно, между штабелируемыми изделиями.

Для этого устройство для вертикального штабелирования изделий содержит смонтированные на основании вертикальные стойки, на каждой из которых посредством горизонтальных осей установлены поворотные двуплечие рычаги, одно плечо каждого

из которых размещено под углом к другому с возможностью установки верхней плоскости первого горизонтально и фиксации в этом положении посредством второго, а

второе плечо каждого рычага смешено вдоль упомянутой горизонтальной оси относительно первого на величину, равную или большую ширины первого, и выполнено на свободном конце с изогнутым по дуге в сто0 рону свободного конца первого плеча хвостовиком, имеющим параллельный первому плечу концевой участок, а в зоне крепления первого плеча рычага к оси по ширине этого плеча под углом, меньшим 90° к его верхней

5 плоскости, выполнен выступ, при этом на каждой стойке соседние между собой рычаги выполнены симметричными относительно друг друга и второе плечо нижерасположенного рычага установлено

0 под первым плечом вышерасположенного рычага с возможностью взаимодействия хвостовика нижерасположенного рычага с выступом вышерасположенного рычага для фиксации горизонтального положения вер5 хней плоскости своего первого плеча и поворота вышерасположенного рычага в положение для приема укладываемого на него изделия.

Предлагаемая конструкция устройства

0 с поочередно расположенными на каждой стойке симметричными между собой дву- плечими рычагами обеспечивает возможность штабелирования вставляемых друг в друга штампованных кузовных деталей с

5 шагом между ними, который значительно меньше их общей высоты, что позволяет существенно уменьшить высоту штабеля и устройства для штабелирования или увеличить вместимость деталей в штабеле

0 при сохранении его высоты.

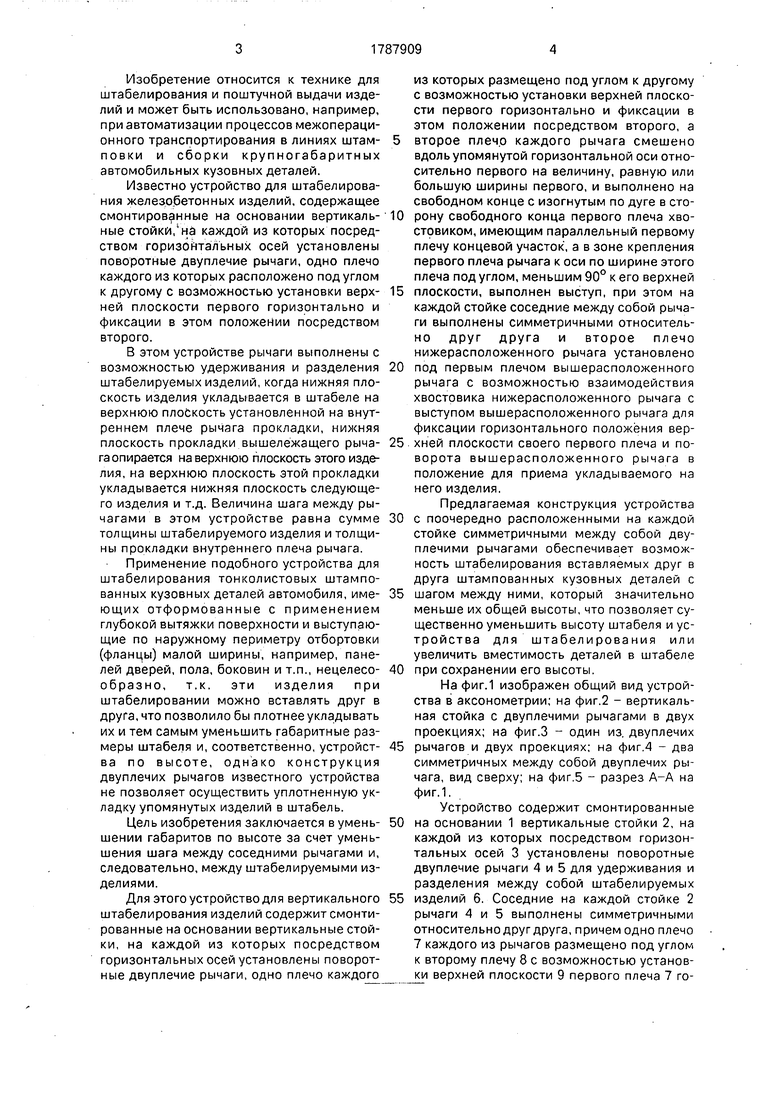

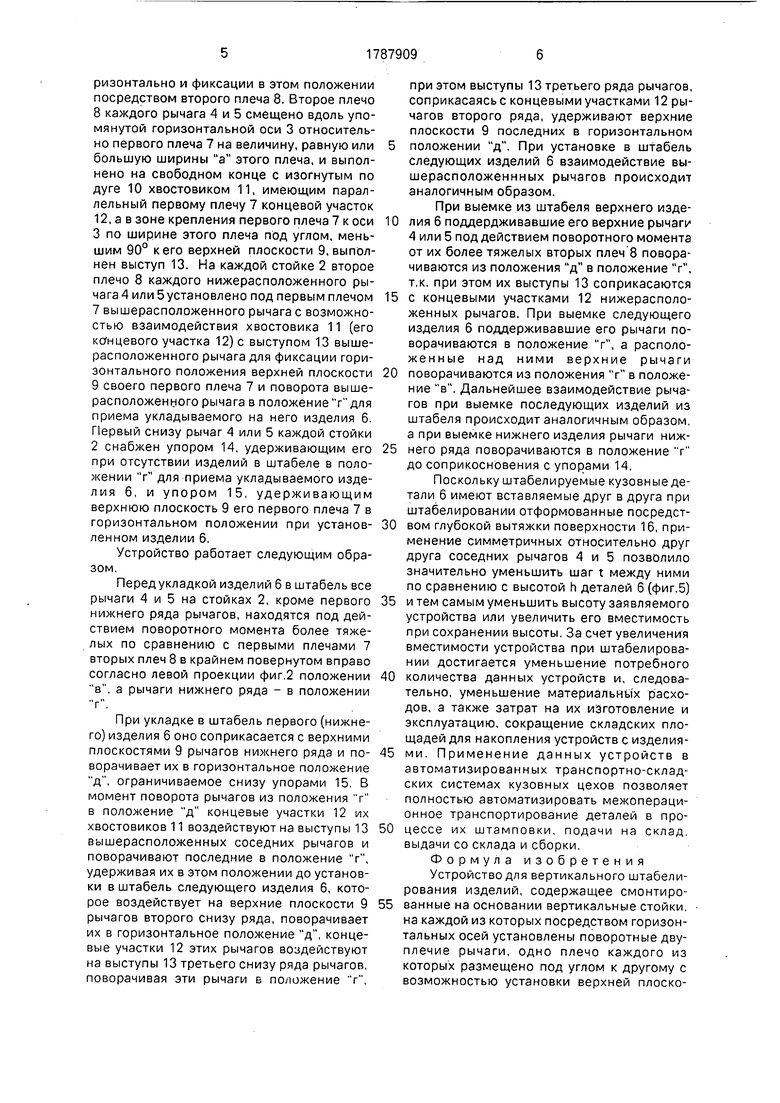

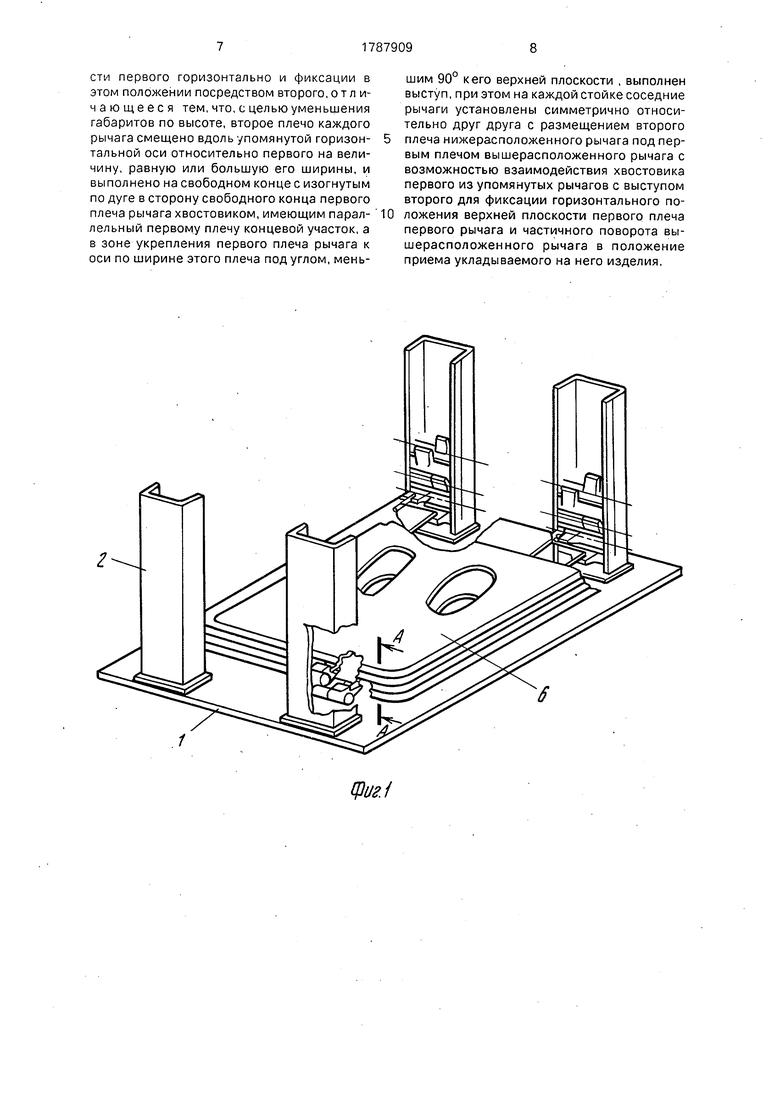

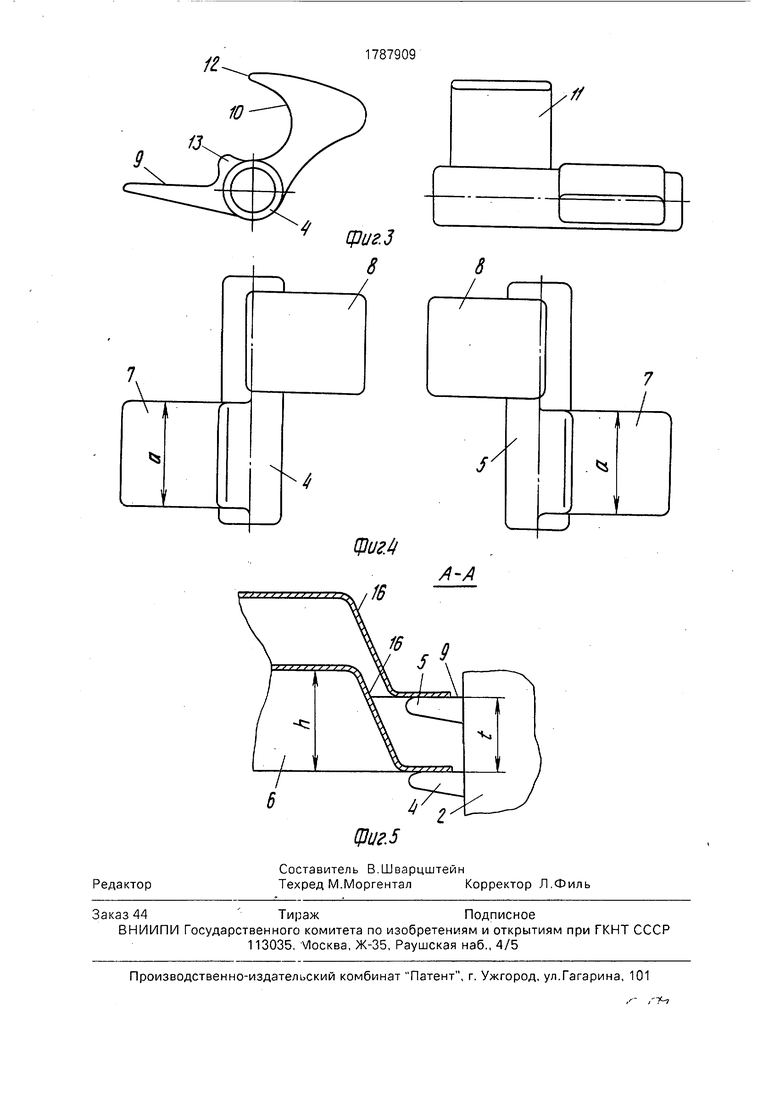

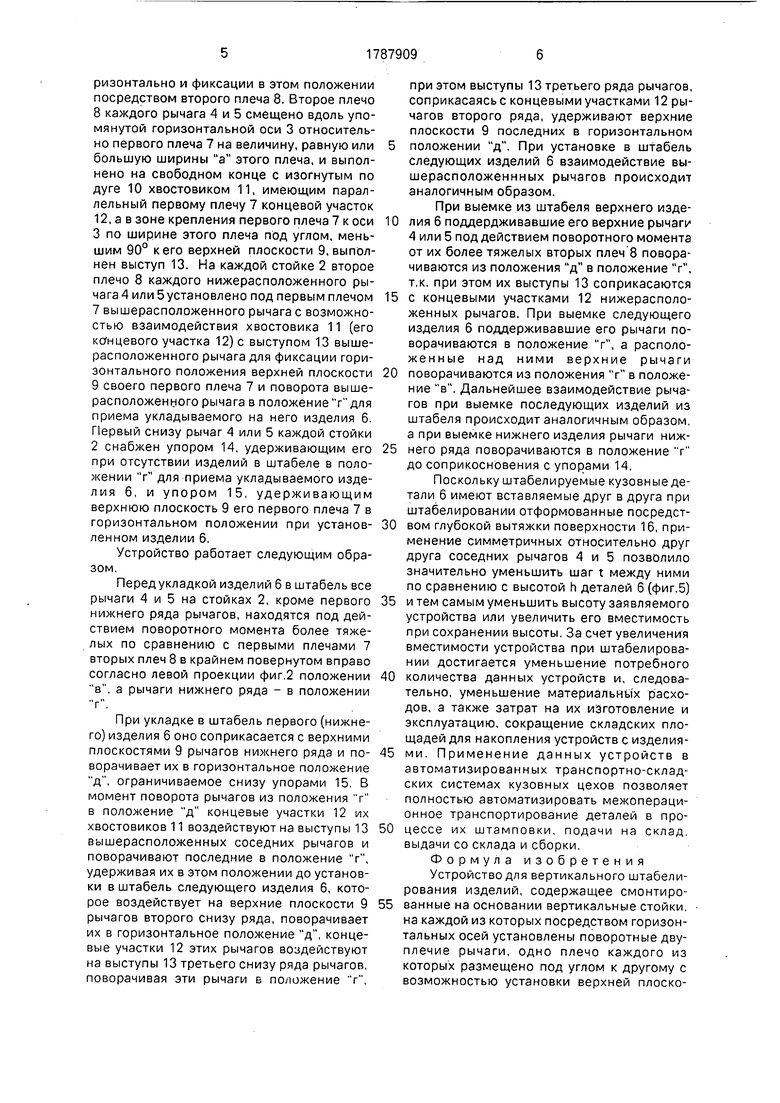

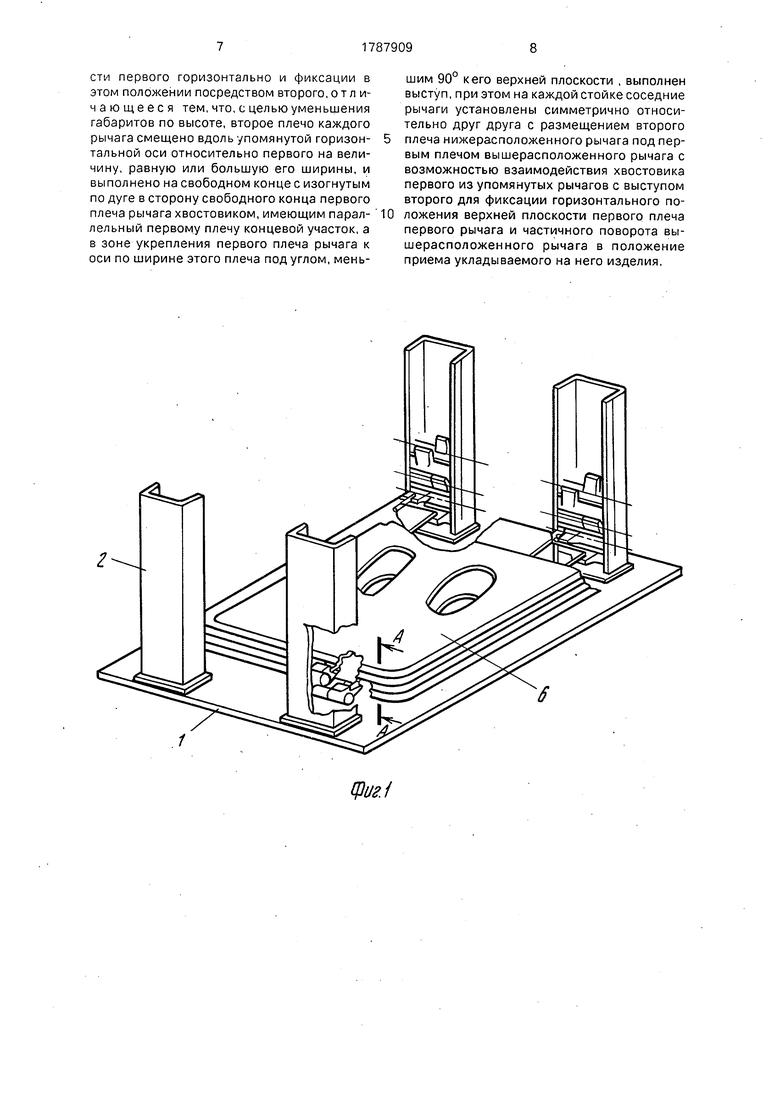

Нафиг.1 изображен общий вид устройства в аксонометрии; на фиг.2 - вертикальная стойка с двуплечими рычагами в двух проекциях; на фиг.З - один из. двуплечих

5 рычагов и двух проекциях; на фиг.4 - два симметричных между собой двуплечих рычага, вид сверху; на фиг.5 - разрез А-А на фиг.1.

Устройство содержит смонтированные

0 на основании 1 вертикальные стойки 2, на каждой из которых посредством горизонтальных осей 3 установлены поворотные двуплечие рычаги 4 и 5 для удерживания и разделения между собой штабелируемых

5 изделий 6. Соседние на каждой стойке 2 рычаги 4 и 5 выполнены симметричными относительно друг друга, причем одно плечо 7 каждого из рычагов размещено под углом к второму плечу 8 с возможностью установки верхней плоскости 9 первого плеча 7 горизонтально и фиксации в этом положении посредством второго плеча 8. Второе плечо 8 каждого рычага А и 5 смещено вдоль упомянутой горизонтальной оси 3 относительно первого плеча 7 на величину, равную или большую ширины а этого плеча, и выполнено на свободном конце с изогнутым по дуге 10 хвостовиком 11, имеющим параллельный первому плечу 7 концевой участок 12, а в зоне крепления первого плеча 7 к оси 3 по ширине этого плеча под углом, меньшим 90° к его верхней плоскости 9, выполнен выступ 13. На каждой стойке 2 второе плечо 8 каждого нижерасположенного рычага 4 или бустановлено под первым плечом 7 вышерасположенного рычага с возможностью взаимодействия хвостовика 11 (его ксгнцевого участка 12) с выступом 13 вышерасположенного рычага для фиксации горизонтального положения верхней плоскости 9 своего первого плеча 7 и поворота вышерасположенного рычага в положение г для приема укладываемого на него изделия 6. Первый снизу рычаг 4 или 5 каждой стойки 2 снабжен упором 14, удерживающим его при отсутствии изделий в штабеле в положении г для приема укладываемого изделия 6, и упором 15, удерживающим верхнюю плоскость 9 его первого плеча 7 в горизонтальном положении при установленном изделии 6.

Устройство работает следующим образом.

Перед укладкой изделий 6 в штабель все рычаги 4 и 5 на стойках 2, кроме первого нижнего ряда рычагов, находятся под действием поворотного момента более тяжелых по сравнению с первыми плечами 7 вторых плеч 8 в крайнем повернутом вправо согласно левой проекции фиг.2 положении в, а рычаги нижнего ряда - в положении г.

При укладке в штабель первого (нижнего) изделия 6 оно соприкасается с верхними плоскостями 9 рычагов нижнего ряда и поворачивает их в горизонтальное положение д, ограничиваемое снизу упорами 15. В момент поворота рычагов из положения г в положение д концевые участки 12 их хвостовиков 11 воздействуют на выступы 13 вышерасположенных соседних рычагов и поворачивают последние в положение г, удерживая их в этом положении до установки в штабель следующего изделия 6, которое воздействует на верхние плоскости 9 рычагов второго снизу ряда, поворачивает их в горизонтальное положение д, концевые участки 12 этих рычагов воздействуют на выступы 13 третьего снизу ряда рычагов, поворачивая эти рычаги в положение г,

при этом выступы 13 третьего ряда рычагов, соприкасаясь с концевыми участками 12 рычагов второго ряда, удерживают верхние плоскости 9 последних в горизонтальном

положении д. При установке в штабель следующих изделий 6 взаимодействие вы- шерасположеннных рычагов происходит аналогичным образом.

При выемке из штабеля верхнего изде0 лия 6 поддердживавшие его верхние рычаги 4 или 5 под действием поворотного момента от их более тяжелых вторых плеч 8 поворачиваются из положения д в положение г, т.к. при этом их выступы 13 соприкасаются

5 с концевыми участками 12 нижерасположенных рычагов. При выемке следующего изделия 6 поддерживавшие его рычаги поворачиваются в положение г, а расположенные над ними верхние рычаги

0 поворачиваются из положения г в положение в. Дальнейшее взаимодействие рычагов при выемке последующих изделий из штабеля происходит аналогичным образом, а при выемке нижнего изделия рычаги ниж5 него ряда поворачиваются в положение г до соприкосновения с упорами 14.

Поскольку штабелируемые кузовные детали 6 имеют вставляемые друг в друга при штабелировании отформованные посредст0 вом глубокой вытяжки поверхности 16, применение симметричных относительно друг друга соседних рычагов 4 и 5 позволило значительно уменьшить шаг t между ними по сравнению с высотой h деталей 6 (фиг.5)

5 и тем самым уменьшить высоту заявляемого устройства или увеличить его вместимость при сохранении высоты. За счет увеличения вместимости устройства при штабелировании достигается уменьшение потребного

0 количества данных устройств и, следовательно, уменьшение материальных расходов, а также затрат на их изготовление и эксплуатацию, сокращение складских площадей для накопления устройств с изделия5 ми. Применение данных устройств в автоматизированных транепортно-складских системах кузовных цехов позволяет полностью автоматизировать межоперационное транспортирование деталей в про0 цессе их штамповки, подачи на склад, выдачи со склада и сборки.

Формула изобретения Устройство для вертикального штабели- рования изделий, содержащее смонтиро5 ванные на основании вертикальные стойки, на каждой из которых посредством горизонтальных осей установлены поворотные дву- плечие рычаги, одно плечо каждого из которых размещено под углом к другому с возможностью установки верхней плоскости первого горизонтально и фиксации в этом положении посредством второго, отличающееся тем, что, с целью уменьшения габаритов по высоте, второе плечо каждого рычага смещено вдоль упомянутой горизонтальной оси относительно первого на величину, равную или большую его ширины, и выполнено на свободном конце с изогнутым по дуге в сторону свободного конца первого плеча рычага хвостовиком, имеющим параллельный первому плечу концевой участок, а в зоне укрепления первого плеча рычага к оси по ширине этого плеча под углом, мень0

шим 90° к его верхней плоскости , выполнен выступ, при этом на каждой стойке соседние рычаги установлены симметрично относительно друг друга с размещением второго плеча нижерасположенного рычага под первым плечом вышерасположенного рычага с возможностью взаимодействия хвостовика первого из упомянутых рычагов с выступом второго для фиксации горизонтального положения верхней плоскости первого плеча первого рычага и частичного поворота вышерасположенного рычага в положение приема укладываемого на него изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАБЕЛИРУЕМЫЙ КОНТЕЙНЕР | 1990 |

|

RU2037454C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ШТАБЕЛИРОВАНИЯ КОРРЕКСОВ (ВАРИАНТЫ) | 2007 |

|

RU2337045C1 |

| Устройство для штабелирования изделий | 1981 |

|

SU1082726A1 |

| УСТРОЙСТВО для ШТАБЕЛИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХИЗДЕЛИЙ | 1970 |

|

SU264977A1 |

| Способ штабелирования лотков с выступающими трехгранными стойками, элемент крепления лотков в пакете и элемент крепления пакетов из лотков при штабелировании | 1989 |

|

SU1761622A1 |

| МНОГОЯРУСНЫЙ СТЕЛЛАЖ | 1991 |

|

RU2021960C1 |

| Прокладка для штабелируемых трубчатых цилиндрических изделий | 1990 |

|

SU1733356A1 |

| Поддон | 1981 |

|

SU950607A2 |

| КОРОБКА С КОНДИТЕРСКИМ ИЗДЕЛИЕМ | 2008 |

|

RU2385831C2 |

| ШТАБЕЛИРУЕМЫЙ КОНТЕЙНЕР НА КОЛЕСАХ С ВЫДВИЖНЫМИ ПОЛКАМИ | 2010 |

|

RU2500564C2 |

Изобретение может быть использовано на автомобильных заводах и при автоматизации процессов межоперационного транспортирования в линиях штамповки и сборки для крупногабаритных штампованных автомобильных кузовных деталей. Сущность изобретения:устройство для вертикального штабелирования изделий содержит смонтированные на основании вертикальные стойки 2, на каждой из которых посредством горизонтальных осей 3 установлены поворотные двуплечие рычаги 4 и 5, одно плечо 7 каждого из которых размещено под углом к второму плечу 8 с возможностью установки верхней плоскости 9 первого плеча 7 горизонтально и фиксации в этом положении посредством второго плеча 8. Второе плечо каждого рычага 4 и 5 смещено вдоль упомянутой горизонтальной оси 3 относительно первого плеча на величину, равную или большую ширины а этого плеча, и выполнено на свободном конце с изогнутым по дуге 10 хвостовиком 11, имеющим параллельный первому плечу 7 концевой участок 12, а в зоне крепления первого плеча 7 рычагов 4, 5 к осям 3 по ширине этого плеча под углом, меньшим 90 к его верхней плоскости 9, выполнен выступ 13, при этом на каждой стойке 2 соседние между собой рычаги 4 и 5 выполнены симметричными относительно друг друга и второе плечо 8 нижерасположенного рычага установлено под первым плечом 7 вышерасположенного рычага с возможностью взаимодействия хвостовика 11 нижерасположенного рычага с выступом 13 вышерасположенного рычага для фиксации горизонтального положения верхней плоскости своего первого плеча 7 и поворота вышерасположенного рычага в положение для приема укладываемого на него изделия 6. 5 ил. ел с VJ 00 1 ю о ю

ф№.{

Редактор

Составитель В.Шварцштейн

Техред М.МоргенталКорректор Л.Филь

Щиг.5

| УСТРОЙСТВО для ШТАБЕЛИРОВАНИЯ ЖЕЛЕЗОБЕТОННЫХИЗДЕЛИЙ | 0 |

|

SU264977A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-01-15—Публикация

1990-07-09—Подача