Изобретение относится к стекольной промышленности, в частности, к составам расплавов для упрочнения кордиеритовых ситаллов.

Известен расплав для ирннообменного упрочнения кордиеритовых ситаллов, содержащий соли калия. При этом в качестве ионнообменника используют расплав хлорида и сульфата калия. Эффект упрочнения кордиеритовых ситаллов в таком расплаве основан на протекании ионного обмена между ситаллом и расплавом по схеме Мд . В результате ионнообменной обработки в известном расплаве прочность при поперечном изгибе кордиеритовых ситаллов увеличивается от 140-150 МПа до 220-260 МПа, что для ряда случаев их конструкционного применения является недостаточным.

Наиболее близким к заявляемому является расплав в способа упрочнения ситаллов, содержащий KM CO.. При обработке

Ј

ситаллов в указанном расплаве помимо ионнообменной составляющей процесса реализуется насыщение поверхностного слоя ситаллов свободными атомами углерода, образующимися при окислении KNCO, Это приводит к существенному увеличению достигаемого при упрочнении уровня прочности. Однако расплав с KNCO в известном способе обладает значительным технологическим недостатком - быстрой истощаемо- стью (потерей способности к упрочнению). Указанное обстоятельство связано с тем, что для обеспечения достаточной эффективности упрочнения в таком расплаве необходимо применять активизацию окисления KNCO продувкой через расплав кислорода или чередованием местоположения упрочняемых объектов в расплаве и в атмосфере печи. Увеличивая содержание свободных атомов углерода в расплаве до необходимого уровня, эта операция одновременно приводит к быстрому (практически за один

Х4 00 XI Ю ON О

режим упрочнения) окислению KNCO до К2СОз и к кристаллизации расплава.

Целью изобретения является повышение срока службы расплава.

Поставленная цель достигается тем, что расплав для ионнообменного упрочнения кордиеритовых ситаллов на основе солей калия в качестве солей калия содержит КС и К4Ре(СЙ)б прй следующем соотношении, мас.%: .-. КС V 5-95 K4Fe(CN)s 5-95

В процессе термохимической обработки в заявляемом расплаве помимо ионного обмена мёжду ситаллом и расплавом по схеме Мд2 ±-2К+ происходит насыщение поверхностного слоя ситалла свободн ыми атомами углерода, образующимися в расплаве в результате разложения K4Fe(CN)eи последующего окисленйл продуктов разло- женияпо реакциям: : . . K4Fe(CN)6 - 4KCN+Fe(CN)2; 2KCN+02 2KNCO; : , . : 2KNCO+02 K2C03+CO+2N; 2CO COa+C (свободный атом). Насыщение nosejiXH ocTHp ro слоя с итали : лов агомами углерода, происходящее параллельно с ионнообменно й реакцией, сопровождается увеличением поверхностных сжимающих напряжений и повышением дости гаемрго уровня прочности ситаллов. ,; .-- /ч - . ;: :....,- :: .:. При этом обеспечение эффектц;рнЬгЬ упрочнения ситаллов 1в заявляемом расплаве не требует активизации его окисления (достаточно окислений кислородом воздуха на свободной поверхности (зеркале) расплава. Это приводит к существенному увеличению срока службы расплава с KCI и K4Fe(CN)6 по сравнению с расплавом KNCO. От известного расплава д/гя упрбч нения кордиеритовых. ситаллов заявляемый ра с- плав отличается тем, что в качестве солей калия он содержит KCI (5-95 мас.%) и K4Fe(CN)e (5-95 мас.%), что приводит к достижению положительного эффекта повышения срока службы расплава. Таким образом, .заявляемый способ упрочнения удовлетворяет критерию новизны. Анало- . гичные технические решения отсутствуют, . поэтому отличия заявляемого способа от известного являются существенными,

П р и м е р. Упрочняли кордиеритовый ситалл (система исходного стекла MgO-MnO-Al203-SiO.). Для упрочнения использовали образцы размерами 60x7x7 мм, обработанные карборундовым инструментом. 1Среднеч .чначение прочности при поперечном изгибе указанных образцов (10 образцоп ня определение)в

исходном (неупрочненном) состоянии составило 148 МПа. Образцы травили в водных растворах кислот Н F и H2S04 на глубину 300 мкм, после чего подвергали термохимической обработке в расплавах KCI и K4Fe(CN)e с различными соотношениями компонентов при температуре 800°С в течение 2,0 ч.

Одну из партий образцов для сравнения

упрочняли в известном расплаве, содержащем KCI (50 мас.%) и K2S04 (50 мас.%) при 800°С в течение 2,0 ч (предварительные исследования показали, что указанная обработка является оптимальной для упрочнения

ситалла АС-380 в таком расплаве).

Упрочненные образцы испытывали на прочность при попере чном изгибе с расстоянием между неподвижными опорами 50 мм. Дл я каждого определения использовали

10 образцов ситалла. Как показали испытания; средняя прочность партии образцов,

упрочненных в известном расплаве, увеличилась дЪ25Т.МПа (в 1,7 раза). .

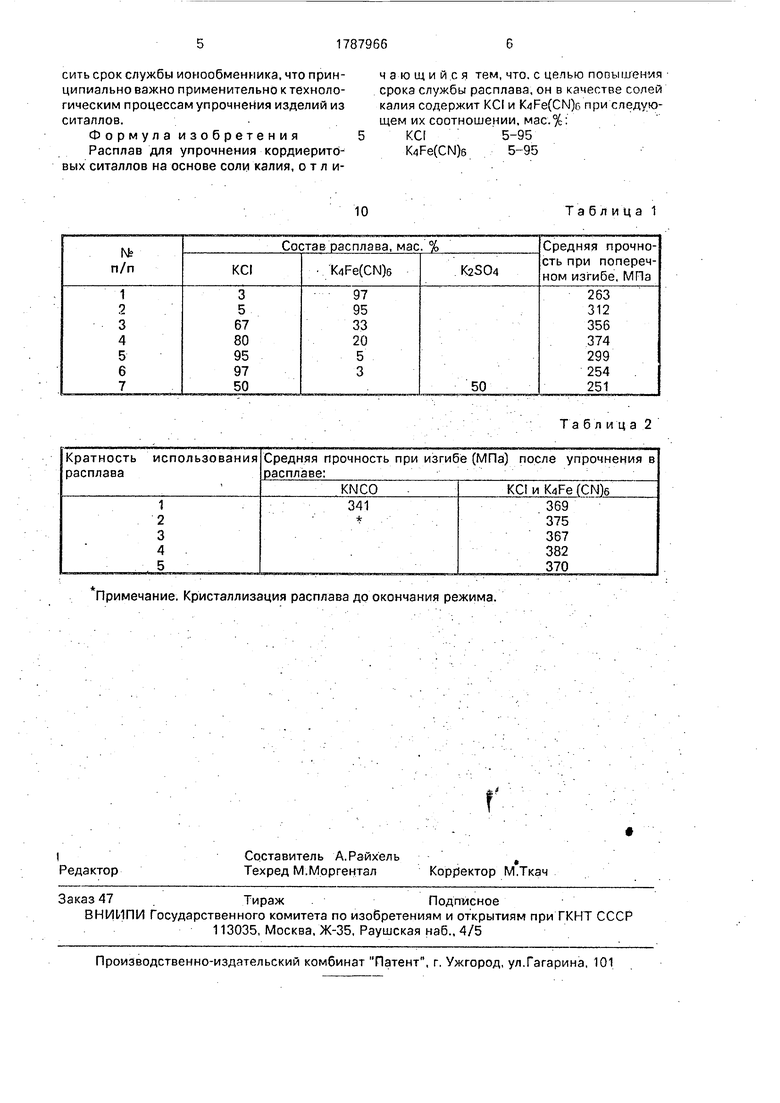

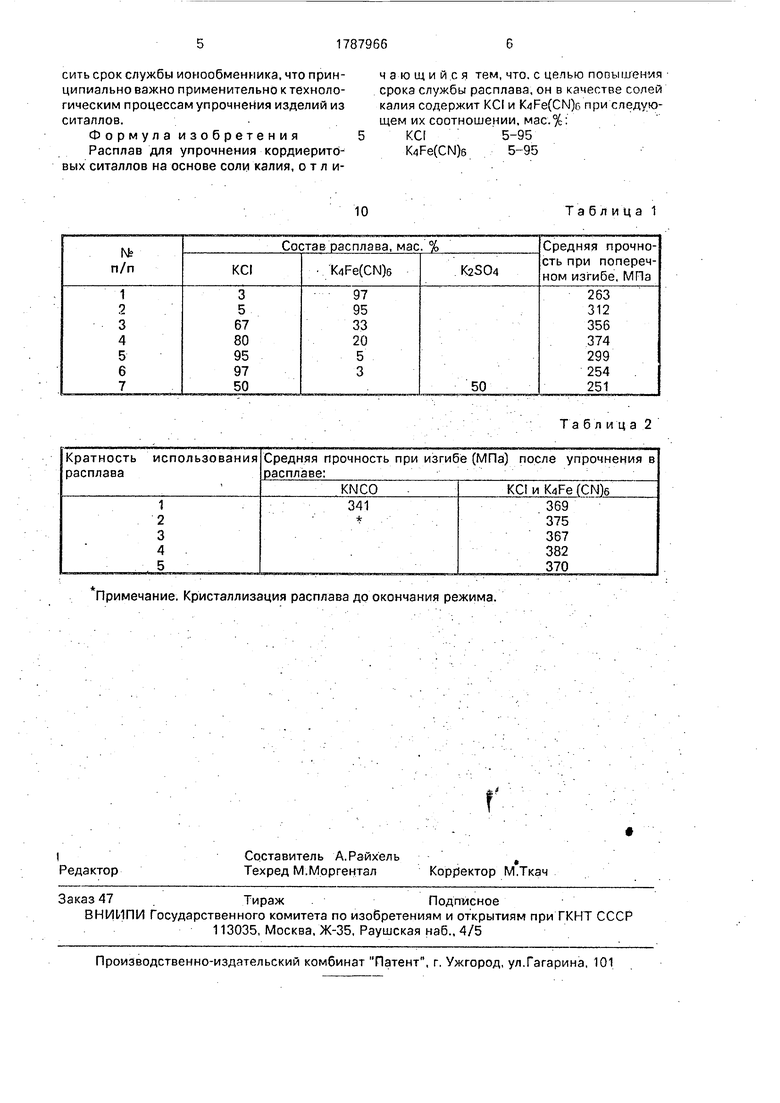

Результаты йспытаний образцов, упрочненных в предлагаем6м расплаве, пред ста вл1ены бтабд.1. ;: :; . . , Как видно из табл. Т, упрочнение ситал- ла в з аявля ёмрм рае плавеприводит кувели- чен йю дЬстигаёмо гр уровня прочности по

сравнению с: изв-ёстйым расплавом: средняя прочность при поперечном изгибе уве- личивается до 299--374.МПа (в 2,0-2,5 раза). Следует отметить, что уменьшение содержания К4Ре(СМ)б в расплаве ниже 5 и

увелйчение его сод ержания выше 95 мас.%. сбпрово да;ется снижением достигаемой средней прочности до уровня, характерного для упрочнения « известном расплаве, и поэтому нецелесробразнр.

Для определения возможной кратности упрочнения ситалл АС-380 упрочняли в заявляемом и другом известном расплавах. Используемые образцы, а также порядок их подготовки и испытаний соответствовали

указанным више. Образцы упрочняли в расплаве КС (80 мас.%) и K4Fe(CN)6 (20 мас.%) (заявляемый) при температуре 800°С в течение 2,0 ч и в расплаве KNCO при температуре 650°С в течение 3,0 ч с продувкой через

расплав кислорода в количестве 1,5 см /мин на 1 г (известный). Результаты упрочнения представлены в табл.2.

Как видно из табл.2, известный расплав, содержащий KNCO, обеспечил проведение

только одного режима упрочнения, тогда как заявляемый расплав-как минимум пяти режимов без уменьшения достигаемого эффекта упрочнения.

Таким образом, применение предлагаемого расплава позволит сущестпенпо

сить срок службы ионообменника, что принципиально важно применительно к технологическим процессам упрочнения изделий из ситаллов.

Формула изобретения Расплав для упрочнения кордиеритб- вых ситаллов на основе соли калия, о т л ич а ю щ и и с я тем, что. с целью повышения срока службы расплава, он в качестве солей калия содержит KCI и IGiFe(CN)6 при следующем их соотношении, мае. %:

КС 5-95

K4Fe(CN)65-95

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| Ванна для термохимического упрочнения кордиеритовых ситаллов | 1990 |

|

SU1747413A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1738770A1 |

| Способ упрочнения изделий из стекла и ситалла | 1989 |

|

SU1726407A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2592339C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ ШТАМПОВЫХ СТАЛЕЙ | 2014 |

|

RU2574943C1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2586178C1 |

| Ванна для упрочнения изделий из стекла | 1981 |

|

SU1018924A1 |

| СПОСОБ НИТРОЦЕМЕНТАЦИИ ДЕТАЛЕЙ ИЗ КОНСТРУКЦИОННЫХ И ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ | 2015 |

|

RU2600612C1 |

| Способ изготовления высокопрочных изделий из ситаллов | 1991 |

|

SU1794065A3 |

Сущность изобретения: расплав для упрочнения кордиеритовых ситаллов содержит (мас.%) хлорид калия 5-95; гексацианоферрит калия 5-95. Характеристика ситалла после упрочнения: средняя прочность при поперечном изгибе 299-374 Мпа. Расплав может быть использован 5 раз. 2 табл.

Примечание. Кристаллизация расплава до окончания режима.

10

Таблица 1

Таблица 2

| Дубовик В.Н | |||

| и др | |||

| Состояние вопроса и перспективы в области изучения дефектности и прочности ситаллов | |||

| Ионный обмен в производстве стекла | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1993-01-15—Публикация

1990-09-13—Подача