Изобретение относится к стекольной промышленности, в частности к способа упрочнения кордиеритовых ситаллов.

Известен способ упрочнения стекло- кристаллических материалов путем травления поверхности в водных растворах кислот для уменьшения поверхностной дефектности и последующей термохимической обработки в расплавах солей калия.

Известен способ упрочнения кордиеритовых ситаллов путем травления и термохимической (ионообменной) обработки в расплавах солей щелочных металлов. При этом в качестве ионообменников используют расплавы хлоридов и сульфатов лития, натрия и калия, а термохимическую обработку осуществляют при температуре 750- 850°С. Эффект упрочнения кордиеритовых ситаллов известным способом основан на протекании ионного обмена по схеме

2Ме, где Me - ионы U+, Na, К из расплава. В результате описанной обработки прочность при поперечном изгибе кордиеритовых ситаллов увеличивается со 140-150 до 220-260 МПа, что для ряда случаев их конструкционного применения является недостаточным.

Целью изобретения является повышение прочности кордиеритовых ситаллов.

Поставленная цель достигается тем. что согласно способу упрочнения кордиеритовых ситаллов путем травления и термохимической- обработки в расплавах щелочных металлов и термохимическую обработку осуществляют в расплаве цианово- кислого калия (KNCO) при 600-700°С в течение 2,0-4,0 ч в сочетании с активизацией окисления KNCO. причем активизацию окисления KNCO осуществляют путем чередования расположения упрочняемого объМ

N

N3 Ю 4

екта в толще расплава в течение 1-2 мин и в атмосфере печи в течение 5-15 мин или путем продувки через расплав кислорода в количестве 1-2 см /мин на 1 г расплава.

В процессе термохимической обработ- ки в расплаве KNCO помимо ионного обмена между ситаллом и расплавом по схеме Mg2i;2K+ происходит насыщение поверхностного слоя ситалла свободными атомами углерода, образующимися в расплаве в ре- зультате окисления KNCO по реакциям

2KNCO + 02 К2СОз СО + 2N;

2СО С02 + С (свободный атом).

Однако скорость реакции.окисления KNCO кислородом воздуха на свободной по- верхности (зеркале) расплава не обеспечивает достаточную концентрацию атомов углерода в его толще. В этой связи возникает необходимость активизации окисления KNCO. Указанная активизация может быть достигнута путем чередования расположения упрочняемого объекта (образца, элемента конструкции и т.п.) в толще расплава и в атмосфере печи. Продолжительность чередующихся операций должна обеспечи- вать достаточно полное окисление слоя расплава в атмосфере печи и, как следствие этого, эффективную (по количеству атомов) диффузию углерода в поверхностный слой ситаллэ, а также обновление окисленного слоя реагента в толще расплава. Активизация окисления KNCO может достигаться непосредственной продувкой необходимого количества кислорода через расплав.

Насыщение поверхностного слоя ситзл- лов атомами углерода, происходящее параллельно с ионообменной реакцией, сопровождается увеличением поверхностных сжимающих напряжения и повышением достигаемого уровня прочности ситаллов.

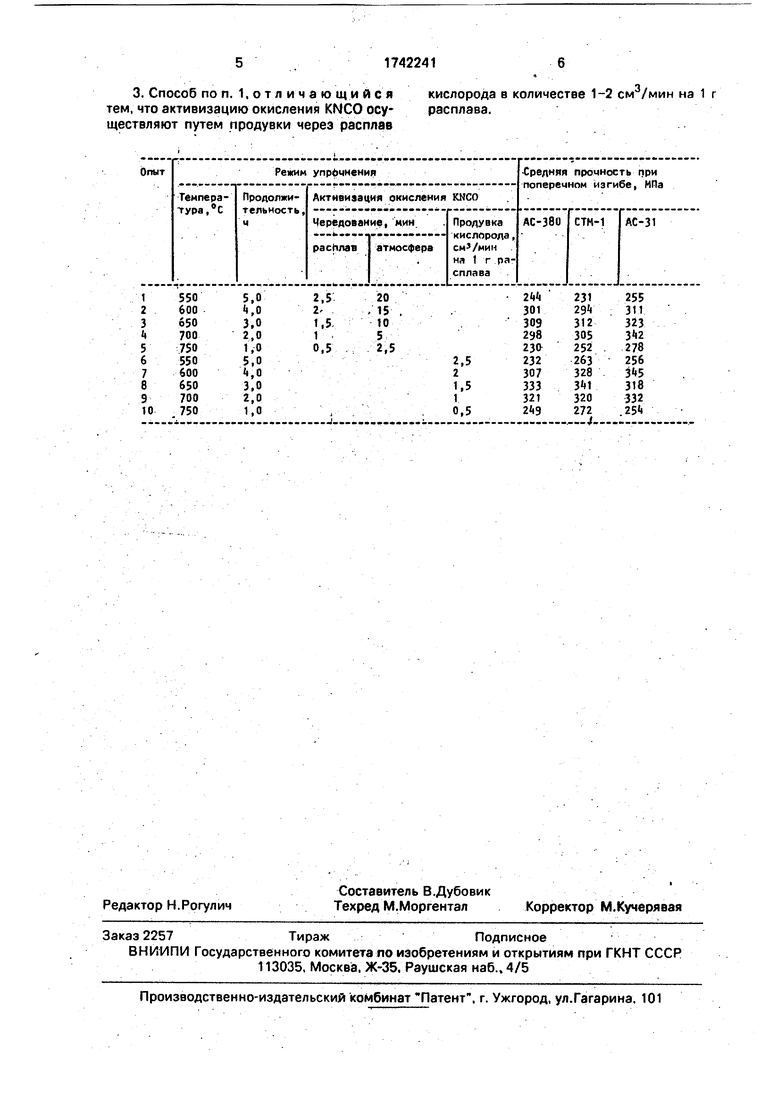

Пример. Упрочняют кордиеритовые ситаллы АС-380 (система исходного стекла МдО МпО-А120з-5Ю2-ТЮ2). СТМ-1 (система МдО-СеО А 20з-5Ю2 ТЮ2)и АС-31 (си- стема МдО-ВаО-А120з-5Ю2-ТЮ2). Для упрочнения используют образцы размерами 60 х 7 х 7 мм, обработанные карборундовым инструментом Средние значения прочности при поперечном изгибе указан- ных образцов (10 образцов на определение) в исходном (неупрочненном) состоянии составляют 148 (АС-380). 134 (СТМ-1) и 139 МПа (АС-31) Образцы травят в водных растворах кислот HF и H2SO/1 на глубину 300 мкм, после чего подвергают термохимической обработке в расплаве KNCO, варьируя ее температуру и продолжительность. Реакцию окисления KNCO активизируют путем с чередования расположения образцов в толще расплава и а атмосфере печи; продувки кислорода через расплав.

Одну из партий образцов каждого ситалла для сравнения упрочняют известным способом: термохимической обработкой в расплаве KCI (50 мас.%) и K2S04 (50 мас.%) при 800°С в течение 2,0 ч (предварительные исследования .показали, что указанная обработка является оптимальной для упрочнения изучаемых ситаллов известным способом).

Упрочненные образцы испытывают на прочность при поперечном изгибе с расстоянием между подвижными опорами 50 мм. Для каждого определения используют 10 образцов ситалла. Как показали испытания, средняя прочность партий образцов ситаллов, упрочненных известным способом, увеличивается до 251 (АС-380 - в 1,7 раза). 259 (СТМ-1 - в 1.9 раза) и 245 МПа (АС-31 - в 1,8 раза).

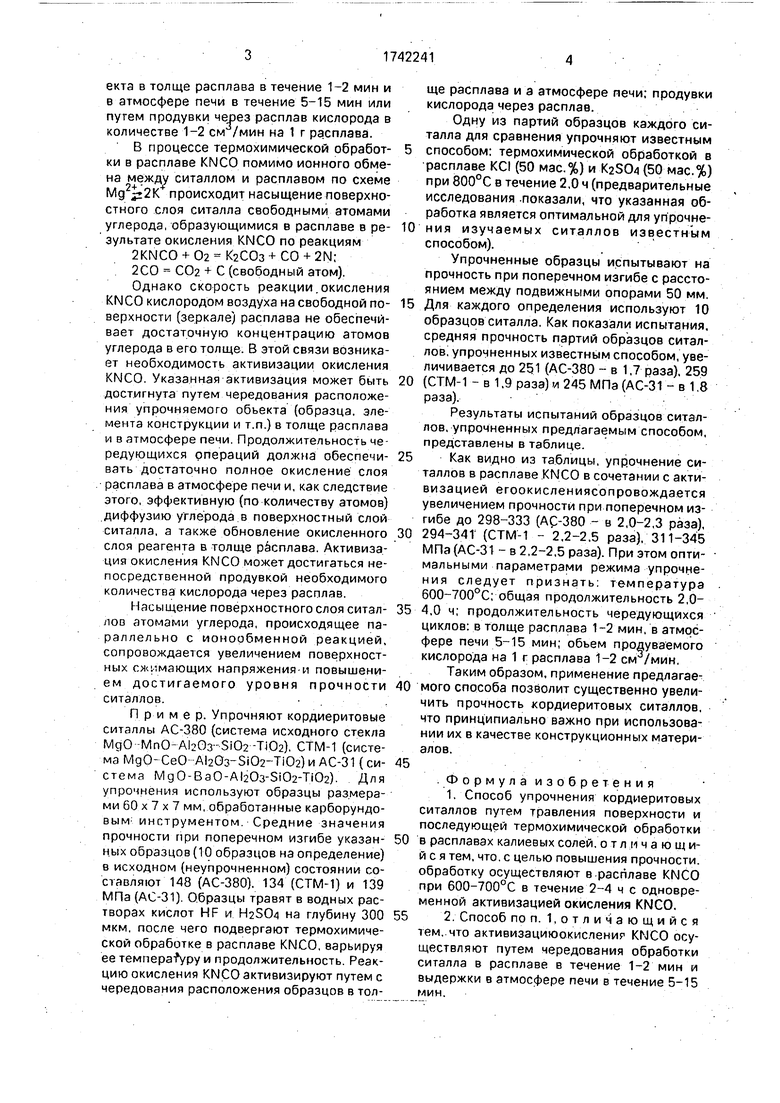

Результаты испытаний образцов ситаллов, упрочненных предлагаемым способом, представлены в таблице.

Как видно из таблицы, упрочнение ситаллов в расплаве KNCO в сочетании с активизацией егоокислениясопровождается увеличением прочности при поперечном изгибе до 298-333 (АС-380 - в 2,0-2,3 раза), 294-341 (СТМ-1 - 2,2-2.5 раза), 311-345 МПа (АС-31 -в 2,2-2,5 раза). При этом оптимальными параметрами режима упрочнения следует признать, температура 600-700°С; общая продолжительность 2,0- 4,0 ч; продолжительность чередующихся циклов: в толще расплава 1-2 мин, в атмосфере печи 5-15 мин; объем продуваемого кислорода на 1 г расплава 1-2 см /мин.

Таким образом, применение предлагаемого способа позволит существенно увеличить прочность кордиеритовых ситаллов, что принципиально важно при использовании их в качестве конструкционных материалов.

Формулаизобретения

1.Способ упрочнения кордиеритовых ситаллов путем травления поверхности и последующей термохимической обработки в расплавах калиевых солей, отличающийся тем, что. с целью повышения прочности, обработку осуществляют в расплаве KNCO при 600-700°С в течение 2-4 ч с одновременной активизацией окисления KNCO.

2.Способ по п. 1,отличающийся тем. что активизациюокислени KNCO осуществляют путем чередования обработки ситалла в расплаве в течение 1-2 мин и выдержки в атмосфере печи в течение 5-15 мин.

3. Способ по п. 1.отличающийся тем, что активизацию окисления KNCO осуществляют путем продувки через расплав

кислорода в количестве 1-2 см /мин на 1 г расплава.

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для упрочнения кордиеритовых ситаллов | 1990 |

|

SU1787966A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1738770A1 |

| Способ упрочнения изделий из стекла и ситалла | 1989 |

|

SU1726407A1 |

| Способ изготовления высокопрочных изделий из ситаллов | 1991 |

|

SU1794065A3 |

| Ванна для термохимического упрочнения кордиеритовых ситаллов | 1990 |

|

SU1747413A1 |

| Способ подготовки образцов для электронно-микроскопического определения структуры ситаллов | 1990 |

|

SU1774223A1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| Способ определения пригодности изделий из кордиеритовых ситаллов для упрочнения | 1989 |

|

SU1675764A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2269493C1 |

| Способ контроля глубины поверхностных дефектов в объектах из ситаллов | 1990 |

|

SU1721483A1 |

Способ упрочнения кордиеритовых ситаллов. Сущность изобретения: упрочнение кордиеритовых ситаллов осуществляют путем травления поверхности и последующей обработки в расплаве KNCO при температуре 600-700°С в течение 2-3 ч с одновременной активизацией окисления KNCO. Активизацию окисления KNCO осуществляют путем чередования размещения ситалла в расплаве в течение 1-2 мин и в атмосфере печи в течение 5-15 мин или путем продувки через расплав KNCO кислорода в количестве 1-2 см3/мин на 1 г расплава. Характеристика кордиеритоеого ситалла АС-380 после упрочнения, средняя прочность при поперечном изгибе 298-333 МПа. 2 з п.ф-лы. 1 табл. Ј

| Дубовик В.И | |||

| и др | |||

| Комбинированное упрочнение шлакоситаллов | |||

| - Стекло и керамика, 1989, № 5, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Дубовик В.И | |||

| и др | |||

| Состояние вопроса и перспективы в области изучения дефектности и прочности ситаллов | |||

| Ионный обмен в производстве стекла | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1992-06-23—Публикация

1990-08-16—Подача