Изобретение относится к стекольной промышленности, в частности к способам упрочнения кордиеритовых ситаллов.

Известен способ упрочнения кордиеритовых ситаллов путем травления поверхности и термохимической (ионообменной) обработки в расплавах солей щелочных металлов 1. При этом в качестве ионооОмен- ников используют расплавы хлоридов и сульфатов лития, натрия и калия, а термохимическую обработку осуществляют при 750- 850°С. Эффект упрочнения кордиеритовых ситаллов известным способом основан на протекании ионного обмена по схеме , где Ме+ - ионы Li+, Na+, K+ из расплава, В результате описанной обработки прочность при поперечном изгибе корди- еритовых ситаллов увеличивается со 140-150 до 220-260 МПа, что для ряда случаев их конструкционного применения является недостаточным.

Цель изобретения - повышение прочности кордиеритовых ситаллов.

Цель достигается тем, что в известном способе упрочнения путем травления поверхности и термохимической обработки указанную обработку ситаллов осуществляют в засыпке из углерода в виде древесного угля.

В процессе термохимической обработки в засыпке из древесного угля происходит насыщение поверхностного слоя ситалла свободными атомами углерода, образующимися в засыпке в результате окисления углерода по реакции.

С (древесный уголь) + 02 (из атмосферы) С02;(1)

С02 +С (древесный уголь) 2СО; (2) 2СО С02 + С (свободный атом). (3) Реакция окисления углерода может быть существенно усилена путем проведения описанной термохимической обработки в атмосфере углекислого газа С02 В этом случае протекание реакции (1) исключается

VJ СО 00

XI

О

а процесс термохимической обработки начинается непосредственно реакцией (2).

Насыщение поверхностного слоя ситал- лов атомами углерода сопровождается созданием поверхностных сжимающих напряжений и повышением уровня прочности ситаллов. Электронейтральность диффундирующих в поверхностный слой атомов углерода исключает необходимость каких-либо обменных реакций с элементами, входящими в состав ситаллов. Указанное обстоятельство, а также относительно малый диаметр атомов углерода по сравнению с ионами щелочных металлов в извест- ном способе упрочнения облегчают диффузию модифицирующих атомов и приводят к повышению эффективности упрочнения ситаллов.

От известного способа упрочнения кор- диеритовых ситаллов предлагаемый способ отличается тем, что термохимическую обработку ситаллов осуществляют в засыпке из углерода в виде древесного угля. Для повышения эффективности упрочнения в засыпке создают атмосферу углекислого газа. Это приводит к достижению положительного эффекта -увеличению прочности ситаллов. Таким образом, предлагаемый способ упрочнения удовлетворяет критерию новизны. Аналогичные технические решения отсутствуют, поэтому отличия предлагаемого способа от известного являются существенными.

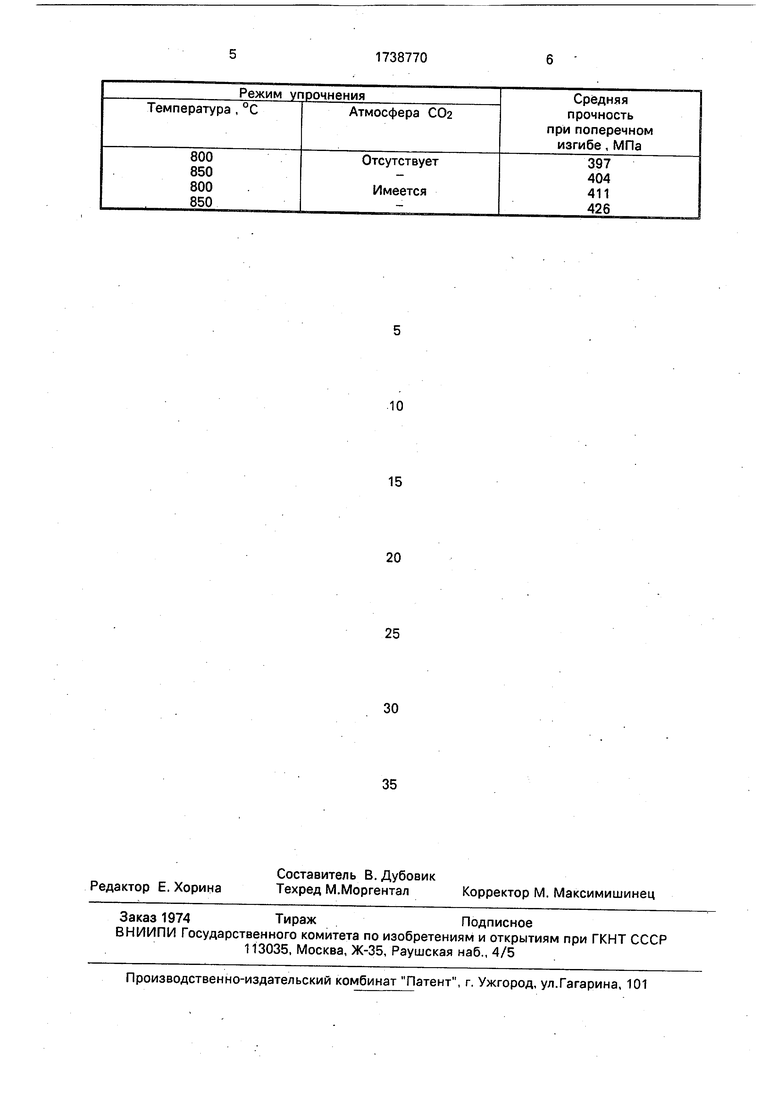

Пример. Упрочняли кордиеритовый ситалл АС-380 (система исходного стекла МдО МпО S102 ТЮ2). Для упрочнения использовали образцы размерами 60x7x7 мм, обработанные карборундовым инструментом. Среднее значение прочности при поперечном изгибе указанных образцов (10 образцов на определение) в исходном (неупрочненном) состоянии составило 148 МПа. Образцы травили в водных растворах кислот HF и H2S04 на глубину 300 мкм, после чего подвергали термохимической обработке в засыпке из древесного угля при 800-850°С в течение 4,0 ч. Термохимическую обработку осуществляли в закрытых корундизовых тиглях как в атмосфере углекислого газа, создаваемой путем помещения на дно тиглей (без контакта с образцами) карбонатов щелочных металлов, разлагающихся при нагреве с выделением С02, так и в обычной атмосфере.

Одну из партий образцов для сравнения упрочняли известным способом - термохимической обработкой в расплаве КС) (50 мас.%)и К2304(50мас.%)при800°Св

0 течение 2,0 ч (предварительные исследования показали, что указанная обработка является оптимальной для упрочнения ситалла АС-380 известным способом).

Упрочненные образцы испытывали на

5 прочность при поперечном изгибе с расстоянием между неподвижными опорами 50 мм. Для каждого определения использовали 10 образцов ситалла. Как показали испытания, средняя прочность партии образцов, упроч0 ненных известным способом, увеличилась до 251 МПа (в 1,7 раза).

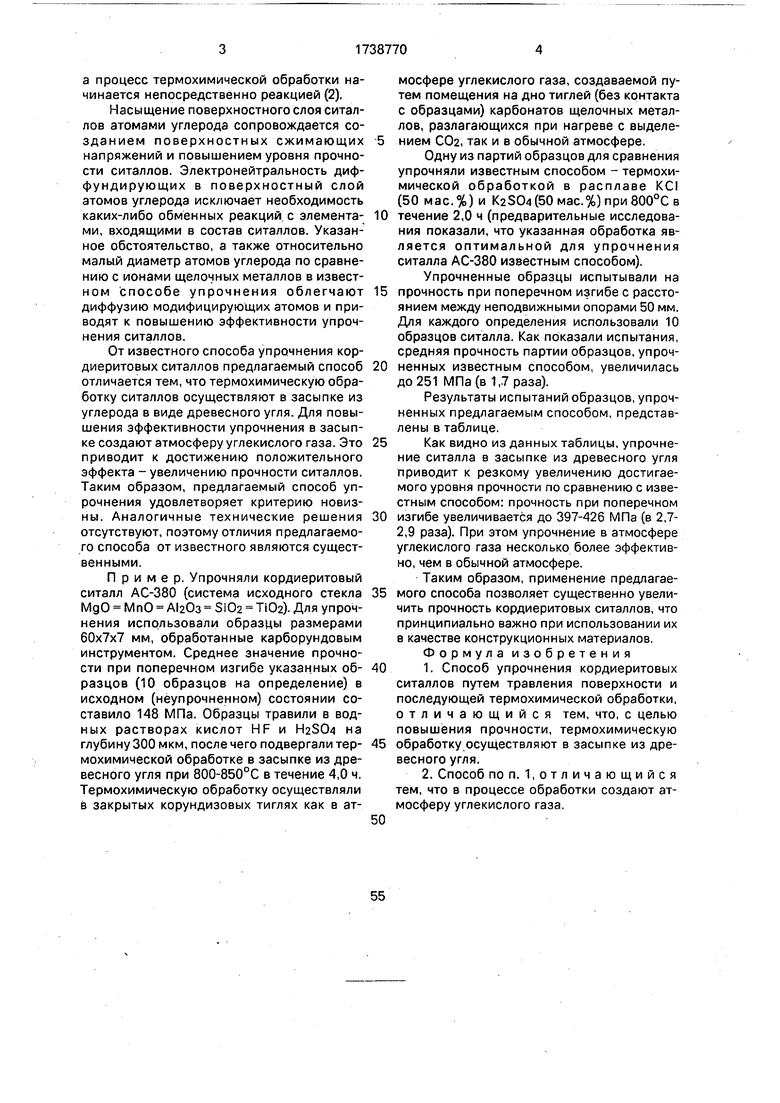

Результаты испытаний образцов, упрочненных предлагаемым способом, представлены в таблице.

5Как видно из данных таблицы, упрочнение ситалла в засыпке из древесного угля приводит к резкому увеличению достигаемого уровня прочности по сравнению с известным способом: прочность при поперечном

0 изгибе увеличивается до 397-426 МПа (в 2,7- 2,9 раза). При этом упрочнение в атмосфере углекислого газа несколько более эффективно, чем в обычной атмосфере.

Таким образом, применение предлагае5 мого способа позволяет существенно увеличить прочность кордиеритовых ситаллов, что принципиально важно при использовании их в качестве конструкционных материалов. Формула изобретения

01. Способ упрочнения кордиеритовых

ситаллов путем травления поверхности и последующей термохимической обработки, отличающийся тем, что, с целью повышения прочности, термохимическую

5 обработку осуществляют в засыпке из древесного угля.

2. Способ по п. 1,отличающийся тем, что в процессе обработки создают атмосферу углекислого газа.

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Ванна для термохимического упрочнения кордиеритовых ситаллов | 1990 |

|

SU1747413A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| Расплав для упрочнения кордиеритовых ситаллов | 1990 |

|

SU1787966A1 |

| Способ подготовки образцов для электронно-микроскопического определения структуры ситаллов | 1990 |

|

SU1774223A1 |

| Способ изготовления высокопрочных изделий из ситаллов | 1991 |

|

SU1794065A3 |

| Способ контроля глубины поверхностных дефектов в объектах из ситаллов | 1990 |

|

SU1721483A1 |

| Способ упрочнения изделий из стекла и ситалла | 1989 |

|

SU1726407A1 |

| СОСТАВ ДЛЯ НИТРОЦЕМЕНТАЦИИ ИЗДЕЛИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2006 |

|

RU2314363C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2269493C1 |

Сущность изобретения: упрочнение ситаллов осуществляют путем травления поверхности и последующей термохимической обработки в засыпке из углерода в виде древесного угля. Для повышения эффективности упрочнения в засыпке может дополнительно создаваться атмосфера С02. Характеристика ситаллов: средняя прочность при поперечном изгибе 397-426 МПа. 1 з.п. ф-лы, 1 табл.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дубовик В.Н | |||

| и др | |||

| Состояние вопроса и перспективы в области изучения дефектности и прочности ситаллов | |||

| - Ионный обмен в производстве стекла | |||

| М , 1988,с 118- 123. | |||

Авторы

Даты

1992-06-07—Публикация

1990-09-13—Подача