Изобретение относится к стекольной промышленности, в частности, к способам упрочнения изделий из материалов на основе стекла.

Цель изобретения - обеспечение возможности упрочнения изделий с поверхностными или объемными дефектами.

Физическая сущность предлагаемого способа заключается в следующем. Эпоксидная смола является сетчатым полимерным материалом и в неотвержденном состоянии представляет собой вязкую жидкость. В процессе полимеризации компаунд, состоящий из эпоксидной смолы и отвердителя, проходит высокоэластическую фазу, характеризующуюся отсутствием заметных напряжений, релаксирующих вследствие пластического течения. При температуре и в течение времени, достаточных для полной полимеризации смолы, происходит переход полимера в стеклообразное состояние и образование прочной адгезионной связи слоя полимера

с поверхностью упрочняемого изделия. Напряжения в системе изделие - слой полимера при этом отсутствуют. При последующем охлаждении слой полимера, обладающего существенно большим значением термического коэффициента линейного расширения (ТКЛР), чем упрочняемый материал (соответственно 70 х и 20-40 х 1/К), стремится к резкому сокращению своих линейных размеров, чему препятствует значительное менее сокращающийся материал изделия. В результате этого в системе изделие-слойполимера возникает напряженное состояние со сжатием в поверхностном слое изделия и растяжением в слое полимера. Растягивающие напряжения в относительно низкопрочном материале, каковым является отвержденная эпоксидная смола, способны привести к его разрушению и, как следствие этого, к снятию эффекта упрочнения. Во избежание указанного в компаунд перед полимеризацией вводят армирующие элементы, увелисл

с

Јь О v|

чивающие прочность эпоксидной смолы при растяжении. При выборе материала армирующих элементов, помимо прочности, следует обращать внимание на соотношение значений ТКЛР всех материалов композиции. Понятно, что значение ТКЛР армирующего материала при этом должно занимать промежуточное положение между значениями ТКЛР смолы и упрочняемого материала или превышать значение ТКЛР смолы. Альтернативный вариант (ТКЛР армирующего материала меньше, чем упрочняемого) приводит к появлению в слое эпоксидной смолы дополнительных растягивающих напряжений и к снижению эффективности упрочнения.

Таким образом, напряженное состояние в упрочняемом изделии по существу вызывается внешними причинами - упругим взаимодействием материала изделия и слоя отвержденной эпоксидной смолы с армирующими элементами. Это приводит к появлению возможности упрочнения материалов, напряженное состояние в которых, создаваемое известным способом, не сопровождается увеличением прочности, в частности, однородно дефектных ситаллов. Кроме того, напряженное состояние, создаваемое данным способом, сопровождается увеличением прочности изделий, имеющих повреждения поверхности, не блокируемые (без предварительного травления) напряжениями, развивающимися при ионообменной обработке.

Пример. Проводили упрочнение технических ситаллов СТМ-1 (система исходного стекла МдО-А120з-ЗЮ2-ТЮ2, преобладающая кристаллическая фаза - кордиерит) и АС-418 (Li20-Al203-Si02-Ti02, твердые растворы Д-сподументового ряда). Ситалл АС-418 относится к числу комбинированно дефектных материалов, ситалл СТМ-1 является однородно дефектным. Ионообменную обработку ситаллов осуществляли в расплавах солей: АС-418 - в расплаве NaNOa при температуре 450°С в течение 1,0ч; СТМ-1 - в расплаве NaCI (50 мас,%) и №2504 (50 мас.%) при 800°С в течение 2,0 ч (ионообменная обработка в указанном расплаве сопровождается эффективным упрочнением комбинированно дефектных модификаций кордиеритовых ситаллов).

Для упрочнения использовали ситалло- вые образцы размерами 60 х 7 х 7 мм, обработанные карборундовым инструментом. Для имитации возможных в процессе изготовления и эксплуатации повреждений поверхности образцы ситалла АС-418

посередине одной из граней подрезали стеклорезом перпендикулярно к продольной оси.

Параллельно с ионообменной обработкой аналогичные образцы ситаллов упрочняли предлагаемым способом, для чего на одну из граней (применительно к ситаллу АС-418 - на надрезанную грань) наносили слой (1 мм) компаунда, состоящего из эпоксидной смолы ЭД-16 (87 мас.%) и отвердителя (13 мас.%). В качестве отвердителя использовали 50%-ный раствор гексамети- лендиамина в этиловом спирте. В компаунд вводили армирующие элементы: полоски дюралюминия и стеклоткани размерами

40 х 5 х 0,5 мм, ориентированные по продольной оси образцов. Далее образцы нагревали до 150°С выдерживали при этой температуре в течение 1,0 ч и охлаждали. Прочностные испытания образцов осуществляли по схеме поперечного изгиба с расстоянием между неподвижными опорами 50 мм. При этом образцы устанавливали так, чтобы надрезанные грани и грани, покрытые отвержденной эпоксидной смолой,

находились в зоне действия растягивающих напряжений. Для каждого определения использовали по 10 образцов ситалла.

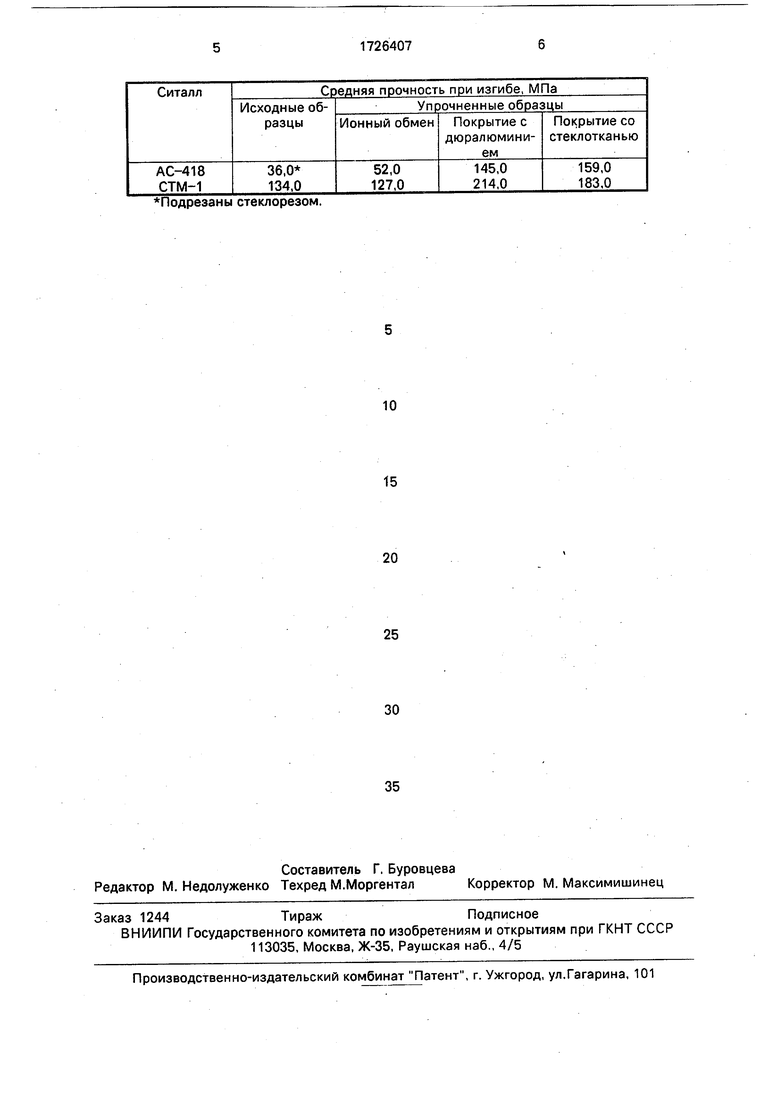

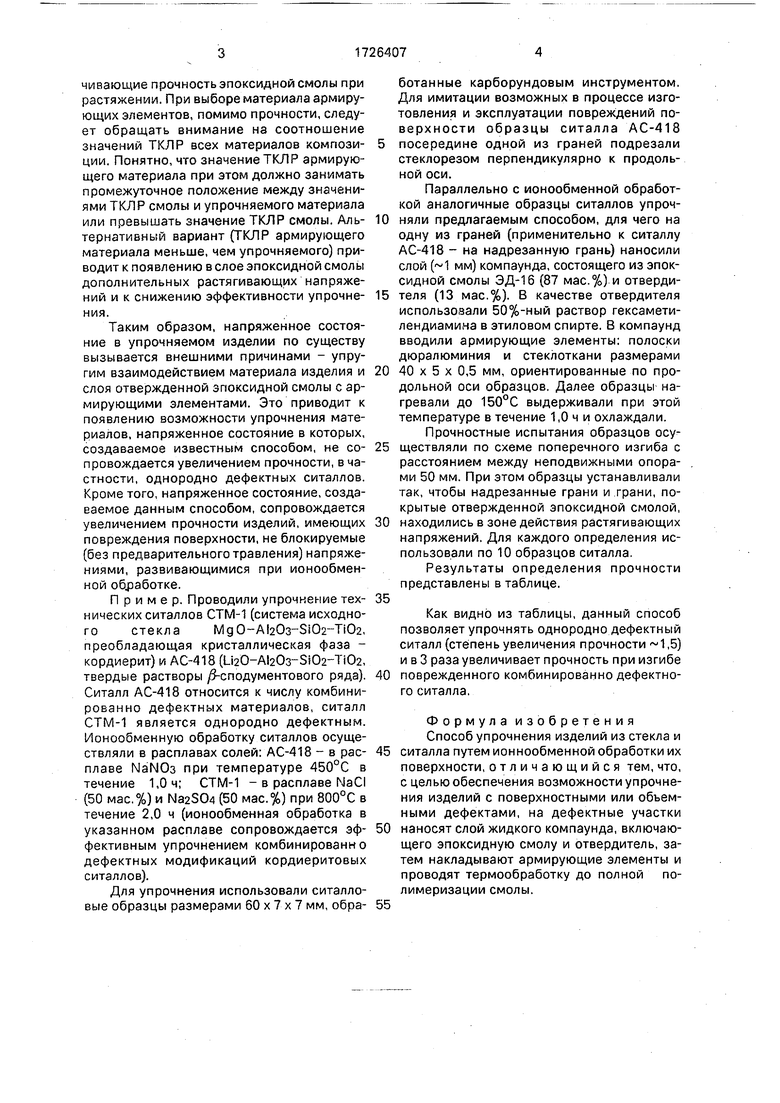

Результаты определения прочности представлены в таблице.

Как видно из таблицы, данный способ позволяет упрочнять однородно дефектный ситалл (степень увеличения прочности 1,5) и в 3 раза увеличивает прочность при изгибе

поврежденного комбинированно дефектного ситалла.

Формула изобретения Способ упрочнения изделий из стекла и

ситалла путем ионнообменной обработки их поверхности, отличающийся тем, что, с целью обеспечения возможности упрочнения изделий с поверхностными или объемными дефектами, на дефектные участки

наносят слой жидкого компаунда, включающего эпоксидную смолу и отвердитель, затем накладывают армирующие элементы и проводят термообработку до полной полимеризации смолы.

Подрезаны стеклорезом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления высокопрочных изделий из ситаллов | 1991 |

|

SU1794065A3 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| Способ получения высокопрочного материала на основе кристаллизующегося стекла | 1990 |

|

SU1726408A1 |

| Ванна для термохимического упрочнения кордиеритовых ситаллов | 1990 |

|

SU1747413A1 |

| УСТРОЙСТВО И СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2013 |

|

RU2525103C1 |

| Композиционный материал для изготовления строительных изделий, изготовленное из композиционного материала строительное изделие и способ изготовления строительного изделия из композиционного материала | 2024 |

|

RU2841077C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2269493C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННЫЙ ЗАЛИВОЧНЫЙ КОМПАУНД | 2008 |

|

RU2356116C1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1738770A1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2014 |

|

RU2579043C2 |

Сущность изобретения: на поверхность стеклоизделий наносят слой компаунда, состоящего из эпоксидной смолы и отвердите- ля с армирующими элементами, после чего нагревают до температуры и в течение времени, необходимых для полной полимеризации эпоксидной смолы, и охлаждают. Значение термического коэффициента линейного расширения (ТКЛР) армирующего материала при этом занимает промежуточное положение между значениями ТКЛР смолы и упрочняемого материала или превышает значение ТКЛР смолы. Средняя прочность при изгибе 145-214 МПа. 1 табл.

| КОМБИНИРОВАННЫЙ ЛЕКАРСТВЕННЫЙ ПРЕПАРАТ ДЛЯ ЛЕЧЕНИЯ РАКА ПОЧЕК | 2021 |

|

RU2830590C2 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Дубовик В.Н., Райхель A.M | |||

| Комбинированное упрочнение поврежденного споду- менового ситалла.- Проблемы прочности, 1988, № 12, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1992-04-15—Публикация

1989-07-04—Подача