Изобретение относится к стекольной промышленности, в частности к составам реагентов для термохимического упрочнения кордиерйтовых ситаллов.

Известен реагент для термохимического (ионообменного) упрочнения кордиерйтовых ситаллов, содержащий соли калия с добавками восстаноиителей. Известный реагент представляет собой расплав хлорида и сульфата калия. В качестве восстановителей при этом используются железо или углерод. Эффект упрочнения кордиерйтовых ситаллов в известном реагенте основан на протекании ионного обмена между ситал- лом и расплавом по схеме Mg x± 2К+, a также на одновременной диффузии в поверхностный слой ситалла катионов К+ и анио- нов S2 из расплава.В результате термической обработки в известном расплаве прочность при поперечном изгибе кордиерйтовых ситаллов увеличивается со 140-1501ИПа до 220-260 МПа, что для ряда случаев их конструкционного применения

является недостаточным. Кроме этого, использование известного реагента связано с необходимостью содержания крупногабаритных ванн из коррозионно-стойких материалов с расплавами при повышенных температурах, что технологически затруднено.

Целью настоящего изобретения является псвышение прочности и упрощение упрочнения кордиерйтовых ситаллов

Поставленная цель достигается тем, что известный реагент для термохимического упрочнения кордиерйтовых ситаллов, содержащий соль калия и углерод, содержит соль калия в виде К2СОз, углерод - в виде древесного угля, и дополнительно минеральное масло при следующем соотношении компонентов, мас.%:

К2СОз7,5-25,0;

Древесный уголь 35.0-42,5;

Минеральное масло 32,5-57,5.

В процессе термохимической обработки в предлагаемом реагенте помимо ионноСО

с

VI

4Ьь

g

со

го обмена между ситаллом и твердофазным К2СОз по схеме происходит насыщение поверхностного слоя ситалла свободнымиатомамиуглерода, образующимися в реагенте при его нагреве по реакциям:

КаСОз- -К20+С02;(1)

С02+С (древесный уголь)2СО; (2) 2СОС02+С (свободный атом). (3) Помимо описанных реакций в результа- те неполного сгорания при нагреве минерального масла, содержащего парафиновые, нафтеновые и ароматические группы углеводородов и асфальто-смоли- стые вещества, в реагенте образуются до- полнительные молекулы СО и СОа, участие которых в реакциях (2) и (3) обеспечивает увеличение концентрации свободных атомов углерода. Кроме этого, наличие в первоначальном составе реагента минерального масла позволяет нанести реагент в виде пасты на поверхность упрочняемого объекта (образца, элемента конструкции и т. п.). При последующем выгорании минерального масла остальные ингредиенты реагента ос- таются на поверхности указанного объекта в виде покрытия. Это упрощает технологию упрочнения, т. к. отпадает необходимость использования ванн с расплавами солей,

Насыщение поверхностного слоя ситал- лов атомами углерода, происходящее па- рз ллельно с ионообменной реакций, сопровождается увеличением поверхностных сжимающих напряжений и повышением достигаемого уровня прочности ситаллов.

От известного реагента для упрочнения кордиеритовых ситаллов заявляемый реагент отличается тем, что он содержит соль калия в п и де.КаСОз (7,5-25,0 мас.%), углерод в виде древесного угля (35,0-42,5 мас.%). и дополнительно минеральное масло (32,5- 57,5 мас.%). Это приводит к достижению положительного эффекта увеличения прочности и упрощения упрочнения ситаллов. Таким образом, предлагаемый реагент для упрочнения удовлетворяет критерию новизны. Аналогичные технические решения отсутствуют, поэтому отличия предлагаемого способа от известного являются существен- ными.

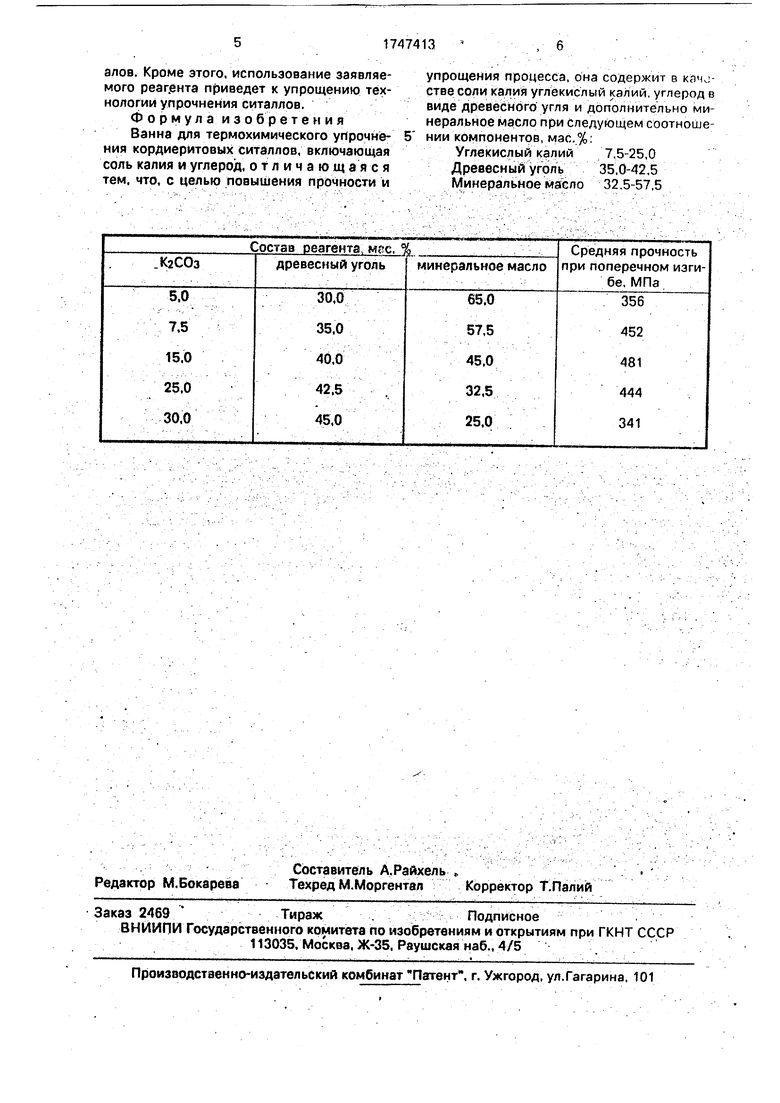

Пример. Упрочняли кордиеритовый ситалл АС-380 (система исходного стекла MgO-MnO-Al203-Si02-Ti02), Для упрочнения использовали образцы размерами 60 7 7 мм, обработанные карборундовым инструментом. Среднее значение прочности при поперечном изгибе указанных образцов (10 образцов на определение) в исходном (неупрочненном) состоянии составило 148 МПа. Образцы травили в водных растворах кислст HF и H2S04 на глубину 300 мкм, после чего их поверхность при комнатной температуре покрывали слоем реагента, содержащего тщательно перемешанные К2СОз, молотый древесный уголь и минеральное масло при различном соотношении компонентов. В дальнейшем образцы со слоем реагента на поверхности- подвергали термообработке при 800°С в течение 40, ч,

Одну из партий образцов для сравнения упрочняли в известном расплаве, содержащем KCI (47,5 мас.%), K2S04 (47,5 мас.%) и угле род в виде кокса (5 мас.% на поверхности расплава), при 800°С в течение 2.0 ч (предварительные исследования показали, что указанная обработка является оптимальной для упрочнения ситалла АС-380 в известном расплаве).

Упрочненные образцы испытывали на прочность при поперечном изгибе с расстоянием между неподвижными опорами 50 мм. Для кгждого определения использовали 10 образцов ситалла. Как показали испытания, средняя прочность партии образцов, упрочненных в известном расплаве, увеличивалась до 267 МПа (в 1,8 раза).

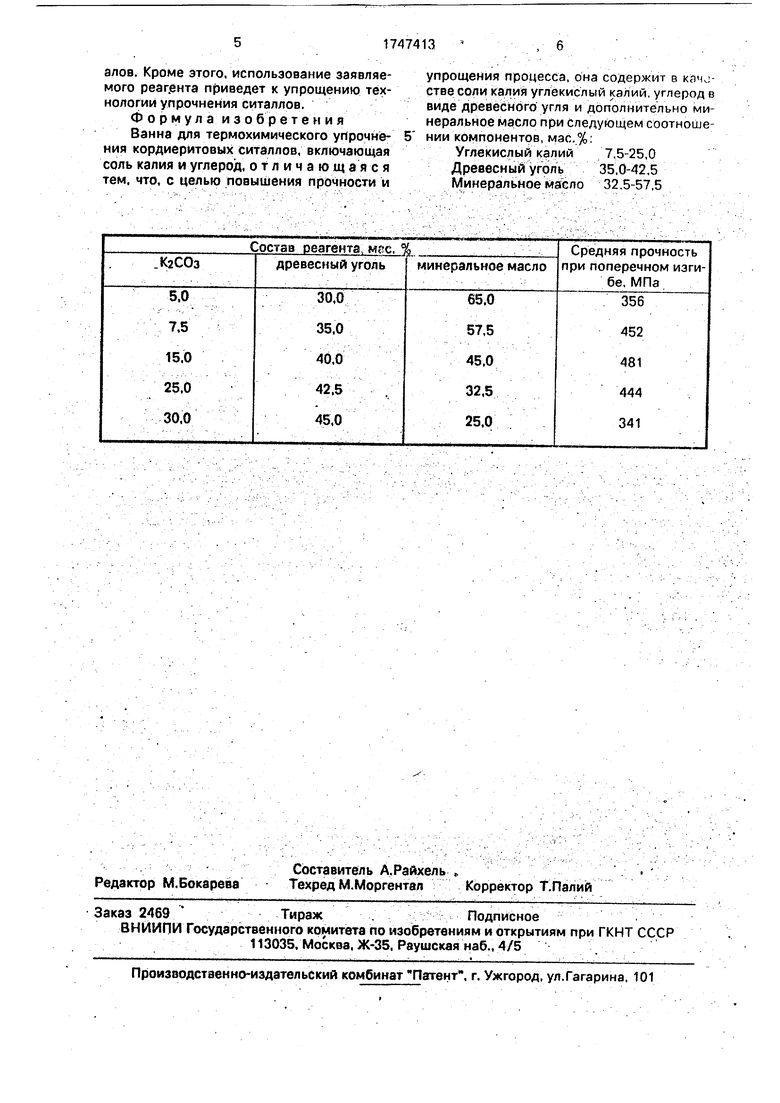

Результаты испытаний образцов, упрочненных в заявляемом peai смте, представлены в таблице.

Как видно из таблицы, упрочнение ситалла в заявляемом реагенте приводит к резкому увеличению достигаемого уровня прочности по сравнению с известным расплавом: средняя прочность при поперечном изгибе увеличивается до 444-481 МПа (в 3,0-3,3 раза). При этом уменьшение содержания КаСОз в реагенте ниже 7,5 мас.%. древесного угля ниже 35 мас.% и увеличение содержания минерального масла выше 57,5 мас.% сопровождается снижением достигаемой средней прочности из-за уменьшения концентрации свободных атомов углерода в реагенте. Увеличение содержания КаСОз в реагенте выше 25,0 мас.%. древесного угля выше 42,5 мас.% и соответствующее уменьшение содержания минерального масла (см. таблицу), напротив, приводит к чрезмерно высокой концентрации указанных атомов и перенапряжению поверхностного слоя ситалла, Сопровождающемуся ухудшением поверхностной дефектности и уменьшением прочности.

Таким образом, применение предлагаемого реагента позволит существенно увеличить прочность кордиеритовых ситаллов. что принципиально важно при использовании их в качестве, конструкционных материалов. Кроме этого, использование заявляемого реагента приведет к упрощению технологии упрочнения ситаллов.

Формула изобретения Ванна для термохимического упрочнения кордиеритовых ситаллов, включающая соль калия и углерод, отличающаяся тем, что, с целью повышения прочности и

упрощения процесса, она содержит в кач.. стве соли калия углекислый калий углерод в виде древесного угля и дополнительно минеральное масло при следующем соотноше нии компонентов, мас.%

Углекислый калий 7 5-25,0 Древесный уголь 35,0-42,5 Минеральное масло 32 5-57,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Расплав для упрочнения кордиеритовых ситаллов | 1990 |

|

SU1787966A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1738770A1 |

| Способ упрочнения кордиеритовых ситаллов | 1990 |

|

SU1742241A1 |

| Способ контроля глубины поверхностных дефектов в объектах из ситаллов | 1990 |

|

SU1721483A1 |

| Способ изготовления высокопрочных изделий из ситаллов | 1991 |

|

SU1794065A3 |

| Способ подготовки образцов для электронно-микроскопического определения структуры ситаллов | 1990 |

|

SU1774223A1 |

| Способ упрочнения изделий из стекла и ситалла | 1989 |

|

SU1726407A1 |

| СПОСОБ УПРОЧНЕНИЯ СТЕКЛА | 2024 |

|

RU2840580C1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА БЕТА-СПОДУМЕНОВОГО СОСТАВА ПУТЕМ ИОННОГО ОБМЕНА | 2004 |

|

RU2272004C1 |

| РАДИОПРОЗРАЧНЫЙ СТЕКЛОКРИСТАЛЛИЧЕСКИЙ МАТЕРИАЛ ДЛЯ АВИАЦИОННОЙ ТЕХНИКИ | 2010 |

|

RU2440936C1 |

Ванна для термохимического упрочнения кордиерйтовых ситаллов. Сущность изобретения: ванна для упрочнения кордиерйтовых ситаллов содержит углекислый калий 7,5-25,0 мае %, древесный уголь 35,0-42,5 мас.%, минеральное масло 32,5- 57,5 мас.% Средняя прочность при поперечном изгибе ситалла АС-380 равна 444-481 МПа. 1 табл.

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ | 0 |

|

SU305642A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Дубовик В | |||

| Н., Райхель А | |||

| М | |||

| Состояние вопроса и перспективы в области изучения дефектности и прочности ситаллов | |||

| Ионный обмен в производстве -стекла | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1992-07-15—Публикация

1990-09-17—Подача