Изобретение относится к металлургии, а именно к производству сложнолегирован- ных сталей и сплавов дуплекс процессом, включающим выплавку исходного металла, отливку расходуемого электрода, его последующую подготовку к переплаву и рафинирующий переплав в слиток.

Традиционные способы получения сталей и сплавов дуплекс процессом, состоящим из выплавки исходного материала в вакуумной индукционной печи и последующего вакуумного дугового переплава расходуемого электрода в слиток (ВИП + ВДП) включает в качестве одной из основных технологических операций отливку электрода в вакууме или атмосфере инертного газа, его охлаждение в камере вакуумной индукционной печи и последующую подготовку к пере- плаву (обдирку или зачистку, нарезку хвостовика и т.д.). Наиболее широко применяемый прием получения при ВИП литых расходуемых электродов заключается в том, что после окончания слива металла в изложницы, установленные в плавильной

камере, его там выдерживают до полного затвердевания слитка, а затем передают в камеру изложниц и извлекают из печи (Производство стали и сплавов в вакуумных индукционных печах Окороков Г.Н., Шалимов Ал.Г., Антипов В.М.О, Тулин Н.А.,,М., Металлургия, 1972, с.151). Однако выдержка кристаллизующего слитка в плавильной камере требует значительного времени, которое соизмеримо по продолжительности с самой плавкой. Это негативно отражается на производительности промышленных печей и является нетехнологичным при получении металлопродукции дуплекс процессом (ВИП + ВДП).-..-.;, .-.-,

Цель изобретения -увеличение выхода годного при передоле слитка за счет формирования нитридной фазы в электроде, удаляемой при последующем переплаве в слиток.

Цель достигается тем, что по известному способу получения расходуемого электрода в вакуумной индукционной печи после заливки металла в изложницу производят

ел С

S,

г

vj 00 00

о ю

00

его охлаждение в защитной среде аргона со скоростью 200 - 400°С и механически встряхивают металл в изложнице в интервале температур двухфазной области кристаллизации.

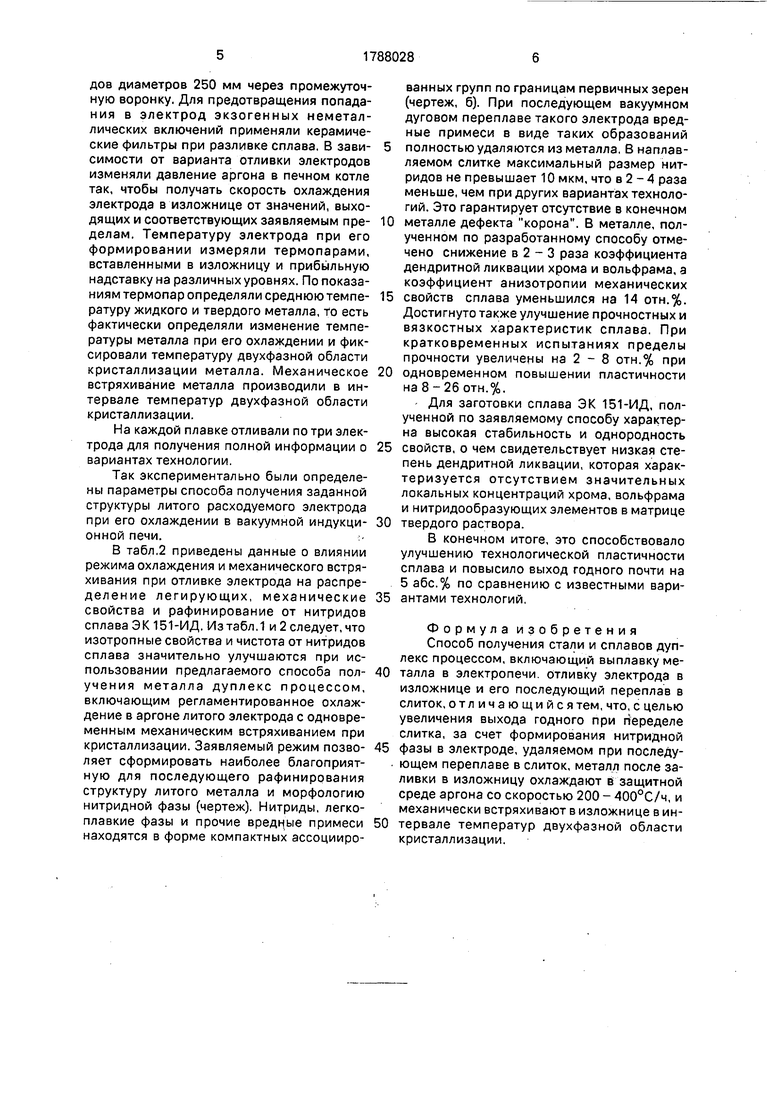

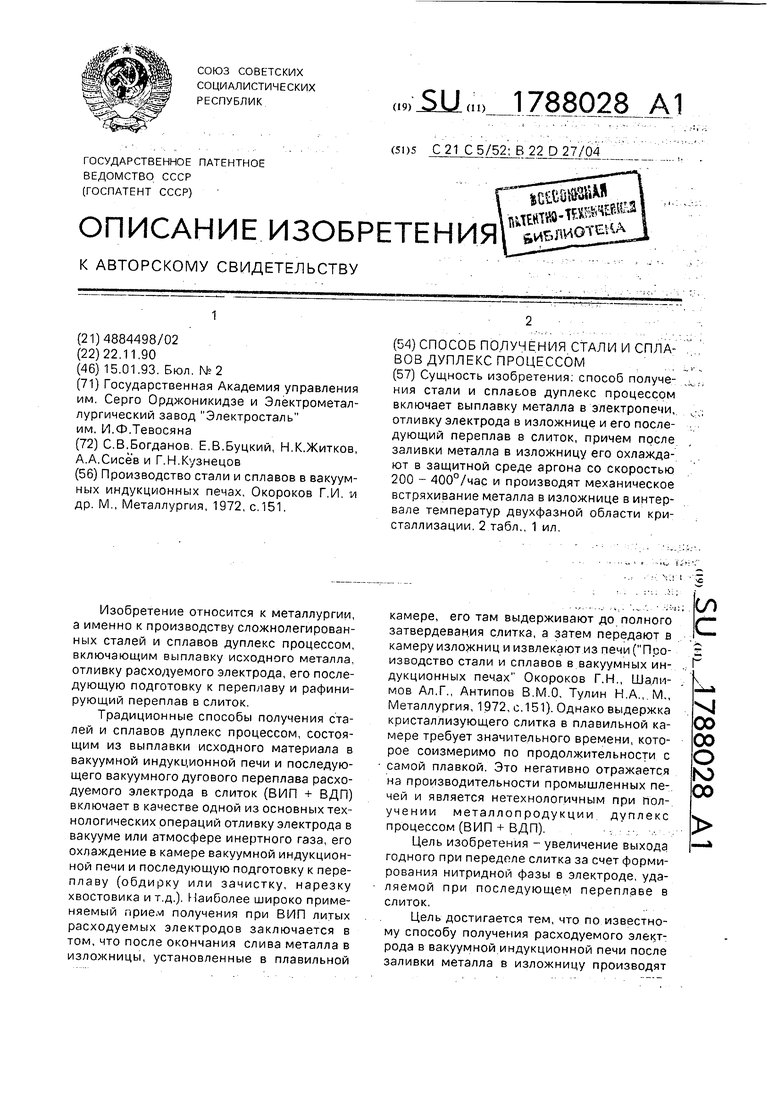

На чертеже представлено распределение фаз в литом сплаве ЭК 151 различных варианте отливки электродов: а) скорость охлаждения менее 200°/час (крупные нитриды приводят к дефекту корона при ВДП); б) скорость р хл а ждения 200 - 400°/час с механическимГ встряхиванием при охлаждении электрода в изложнице (легкоплавкие фазы с нитридами удаляются при ВПД, заявляемый вариант технологии); в) скорость охлаждения более 400°/час (мелкие нитриды, практически нёудаляемые при ВДП). Съемка произведена на микроанализаторе COMEBAX-SX50 во вторичных электронах.

Проведение охлаждения в среде аргона со скоростью 200 - 400°/час отлитого в изложницу электрода позволяет стабилизировать процессы формирования и роста кристаллов и нитридной фазы в литом металле из расплава. Наряду с получением плотной структуры литого электрода достигается укрупнение и локализация нитридов вместе с легкоплавкими фазами в ассоциированных группах, располагающих по границам первичных зерен. Это достигается за счет оптимального температурного режима охлаждения металла в защитной атмосфере с постоянной теплопроводностью. Охлаждение со скоростью менее 200°С/час приводит к ликвидационным дефектам в отливаемом электроде, которые не исправляются при последующем переплаве его в слиток и являются причиной низкой технологической пластичности при переделе слитка в заготовку. Увеличение скорости охлаждения свыше 400°/час ведет к образованию термическихтрещин и такие электроды бракуются. Регулирование скорости охлаждения электродов после отливки производится давлением аргона в камере вакуумной индукционной печи, которое находится в пределах 75 - 95 мм. рт. ст.

Экспериментально установлено, что минимальная ликвидация элементов и анизотропия свойств готового металла имеет место при проведении механического встряхивания литого электрода в двухфазной области температур кристаллизующегося металла. Если механическое встряхивание производить при температурах, выходящих из интервала двухфазной зоны, то в случае превышения температуры точки ликвидус образуются горячие предельные трещины на электроде, а при температурах

ниже температуры точки солидус встряхивание неэффективно, так как неоднородная структура металла и нитриды в нем уже сформированы и их морфология в дальнейшем не может быть изменена. По заявляемому способу при относительно медленном охлаждении металла в защитной атмосфере и механическим встряхиванием металла в изложнице наряду с формированием достаточно плотной структуры электрода для ВДП происходит укрупнение нитридов и их коагуляция с легкоплавкими фазами по диффузионному механизму. При последующем ВДП такие включения практически полностью удаляются из металла, и остаточный азот находится в растворенном состоянии, а не в виде нитридов в готовом металле после ВДП, что улучшает качество сталей и сплавов и повышает выход годного металла.

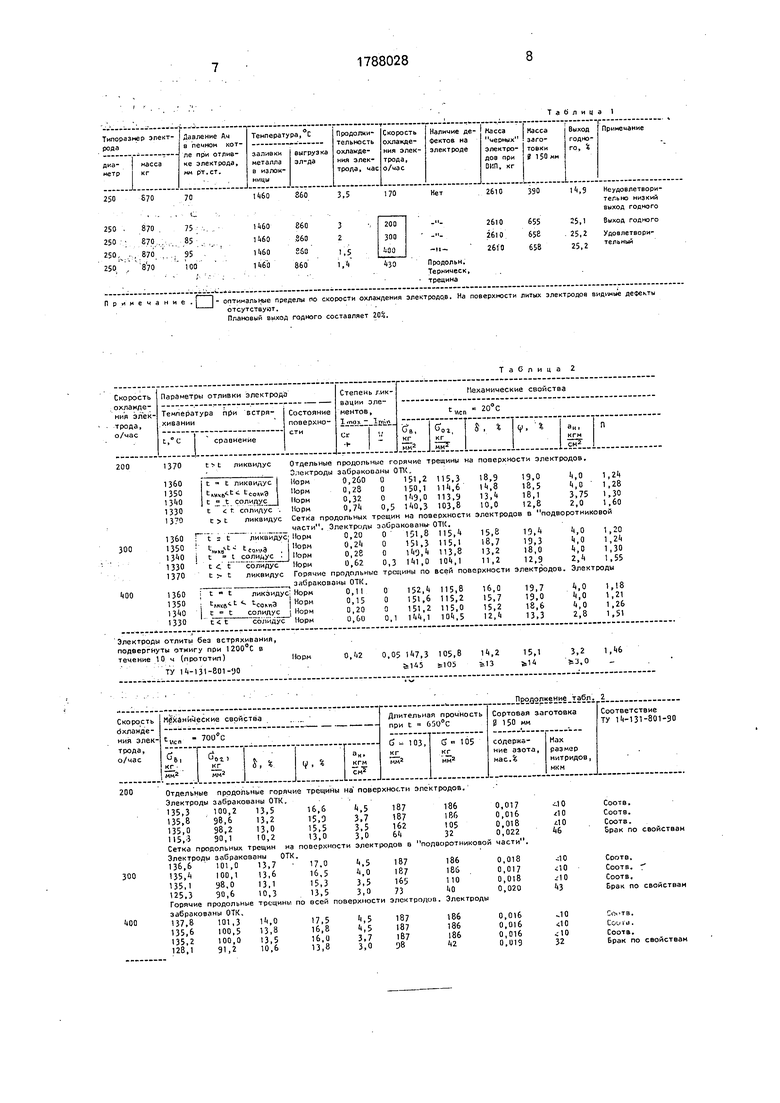

Определение пределов по скорости охлаждения отлитого электрода в аргоне произведены опытным путем при получении электродов из сталей ЭП 844, ЭК 99, Св01Х20Н14МЗТ, никелевых сплавов ЭП 99, ЭП 742, ЭК 102, ЭК 151. Типоразмер электродов: диаметр 250 - 380 мм, масса 870 - 2520 кг. Данные табл.1 иллюстрируют технологический выбор параметров охлаждения-при отливке электродов жаропрочного сплава ЭК 151, содержащего (мас.%):

С Si Mn S P W Cr V Mo Ti

0,064 0,15 0,01 0,0060.005 2,92 11.330,524,462,67

0,073 0,17 0,02 0,0080,006 2.93 11,500.534.512.70

A MbCo Fe NiВ La Ce Sc

3,713,2214,64 0,38 Осно-по расчету

3,873,3515,00 0,62 ва0,010 0,055 0.010 0,05

Указанный сплав выбран в качестве объекта исследования в связи с тем,что в нем содержатся элементы,склонные к дендритной ликвации: хром-межосный, вольфрам- внутриосной ликвации; незначительные

изменения которой оказывают резкоотри- цательное влияние на механические свойства и технологическую пластичность сплава при получении заготовки с ультрамелкозернистой структурой,

Выплавку стали ЭК 151 проводили в промышленной вакуумной индукционной печи емкостью 2,5 т. В качестве шихты использовали металлические материалы, отходы и марочную лигатуру, Подготовку

шихтовых материалов, подготовку печи и все операции плавки производили согласно существующей технологической инструкции на выплавку сплавов аналогичного назначения. Разливку металла осуществляли в атмосфере аргона в изложницы для электродов диаметров 250 мм через промежуточную воронку. Для предотвращения попадания в электрод экзогенных неметаллических включений применяли керамические фильтры при разливке сплава. В зависимости от варианта отливки электродов изменяли давление аргона в печном котле так, чтобы получать скорость охлаждения электрода в изложнице от значений, выходящих и соответствующих заявляемым пределам. Температуру электрода при его формировании измеряли термопарами, вставленными в изложницу и прибыльную надставку на различных уровнях. По показаниям термопар определяли среднюю температуру жидкого и твердого металла, to есть фактически определяли изменение температуры металла при его охлаждении и фиксировали температуру двухфазной области кристаллизации металла. Механическое встряхивание металла производили в интервале температур двухфазной области кристаллизации.

На каждой плавке отливали по три электрода для получения полной информации о вариантах технологии.

Так экспериментально были определены параметры способа получения заданной структуры литого расходуемого электрода при его охлаждении в вакуумной индукционной печи.

В табл,2 приведены данные о влиянии режима охлаждения и механического встряхивания при отливке электрода на распределение легирующих, механические свойства и рафинирование от нитридов сплава ЭК 151-ИД. Изтабл.1 и 2 следует, что изотропные свойства и чистота от нитридов сплава значительно улучшаются при использовании предлагаемого способа получения металла дуплекс процессом, включающим регламентированное охлаждение в аргоне литого электрода с одновременным механическим встряхиванием при кристаллизации. Заявляемый режим позволяет сформировать наиболее благоприятную для последующего рафинирования структуру литого металла и морфологию нитридной фазы (чертеж). Нитриды, легкоплавкие фазы и прочие вредные примеси находятся в форме компактных ассоциированных групп по границам первичных зерен (чертеж, б). При последующем вакуумном дуговом переплаве такого электрода вредные примеси в виде таких образований

полностью удаляются из металла, В наплавляемом слитке максимальный размер нитридов не превышает 10 мкм, что в 2 - 4 раза меньше, чем при других вариантах технологий. Это гарантирует отсутствие в конечном

металле дефекта корона. В металле, полученном по разработанному способу отмечено снижение в 2 - 3 раза коэффициента дендритной ликвации хрома и вольфрама, а коэффициент анизотропии механических

свойств сплава уменьшился на 14 отн.%. Достигнуто также улучшение прочностных и вязкостных характеристик сплава. При кратковременных испытаниях пределы прочности увеличены на 2 - 8 отн.% при

одновременном повышении пластичности на 8-26 отн.%.

Для заготовки сплава ЭК 151-ИД, полученной по заявляемому способу характерна высокая стабильность и однородность

свойств, о чем свидетельствует низкая степень дендритной ликвации, которая характеризуется отсутствием значительных локальных концентраций хрома, вольфрама и нитридообразующих элементов в матрице

твердого раствора.

В конечном итоге, это способствовало улучшению технологической пластичности сплава и повысило выход годного почти на 5 абс.% по сравнению с известными вариантами технологий,

Формула изобретения Способ получения стали и сплавов дуплекс процессом, включающий выплавку металла в электропечи, отливку электрода в изложнице и его последующий переплав в слиток, отличающий с я тем, что, с целью увеличения выхода годного при переделе слитка, за счет формирования нитридной

фазы в электроде, удаляемом при последу- . ющем переплаве в слиток, металл после заливки в изложницу охлаждают в защитной среде аргона со скоростью 200 - 400°С/ч, и механически встряхивают в изложнице в интервале температур двухфазной области кристаллизации.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 | 2019 |

|

RU2719051C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ БОЛЬШОГО ДИАМЕТРА ИЗ СПЛАВОВ НА ОСНОВЕ НИКЕЛЯ | 2002 |

|

RU2272083C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЕВОЙ МАТРИЦЫ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2015 |

|

RU2595084C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2263721C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВАКУУМНО-ДУГОВОГО ПЕРЕПЛАВА ДЛЯ ТОЧНОГО ЛЕГИРОВАНИЯ | 2019 |

|

RU2721979C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2005 |

|

RU2317343C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХОЛОДНОДЕФОРМИРОВАННЫХ БЕСШОВНЫХ ТРУБ И ЖАРОПРОЧНАЯ БЕСШОВНАЯ ТРУБА, ИЗГОТОВЛЕННАЯ ЭТИМ СПОСОБОМ | 2013 |

|

RU2563566C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2005 |

|

RU2301845C1 |

| Способ выплавки высококачественных сталей и сплавов | 1978 |

|

SU865928A1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-6Al-2Sn-4Zr-6Mo | 2023 |

|

RU2811632C1 |

Сущность изобретения: способ получения стали и сплаьов дуплекс процессом включает выплавку металла в электропечи, отливку электрода в изложнице и его последующий переплав в слиток, причем после заливки металла в изложницу его охлаждают в защитной среде аргона со скоростью 200 - 400°/час и производят механическое встряхивание металла в изложнице в интервале температур двухфазной области кристаллизации. 2 табл., 1 ил.

0

0

OQ

Отдельные продольные горячие трещины на поверхности электродов. Электроды забракованы ОТК,

135,3Ю0,2 13,5 16,6 45 18 15,0 3,7 187 15,5 3,5 162 13,0 3,0 б1)

на поверхности электродов в подворотниковой ОТК.

17,045 187 16,5 40 18 15,3 3,5 165 13,5 3,0 73

Горячие продольные трещины по всей поверхности электродов, забракованы ОТК,

137,8 101,3 14°17,5 45 187 135,6 100,5 13,8 16,8 45 187 135,2 100,0 13,5 16,0 3,7 187 128,1 31,2 10,6 13,8 3,0 38

135,898,6 13,2 135,0 98,2 13,0 115,3 90,1 0,2 Сетка продольных трещин Электроды забракованы 136,6 101,0 13,7 135, 100,1 13,6 135,1 98,0 13,1 125.3 90,6 10,3

Таблица 2

Соотв. Соота. Соотв. Брак по свойствам

Соотв.

Соотв.

Соотв.

Брак по свойствам

Соотв.

COUId.

Соотв.

Врак по свойствам

96,3

12,8

.3

3,7

Примечание. 1) Режим термообработки образцов, Закалка: 1150°С, выдержка А ч, охлаждение воздух; I.Старение ii50°C выдержка 6 ч, охлаждение воздух; II Старение 7&0°С выдержка 3 час., охлаждение воздух.

2) Коэффициент анизотропии п . ГУ ич. p°t, 1

U lWp anon.pj1

3) Рассчитан по данным микрорентгеноспектрального анализа участков площадью 25&х256 мкм на установке Comebax-SX50 ;

Ч - повышение концентрации в межосном участке; - повышение концентрации в осях дендритов.

)) Норм - Ьез трещин на поверхности, 5) 1 заявляемые пределы.

63

0,018

zo

Соотв.

jlOO

50

| Производство стали и сплавов в вакуумных индукционных печах, Окороков Г.И | |||

| и др | |||

| М., Металлургия, 1972, с.151. |

Авторы

Даты

1993-01-15—Публикация

1990-11-22—Подача