Изобретение относится к специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков из титановых сплавов.

В настоящее время в промышленности широко используется (α+β)-титановый сплав Ti-6Al-2Sn-4Zr-6Mo (Ti-6246), который характеризуется высокой прочностью при повышенных температурах. Сплав используется для изготовления деталей газотурбинных двигателей, работающих при температурах до 450°C, таких как диски и лопатки компрессора, крыльчатки.

Известно, что для многих высоколегированных титановых сплавов, содержащих в своем составе элементы, склонные к ликвации, существует проблема образования в процессе вакуумно-дуговой выплавки слитков дефектов литейного происхождения, в частности ликвационных неоднородностей. Основными легирующими элементами сплава Ti-6246 являются алюминий, олово, цирконий и молибден. По сравнению с титаном, алюминий и олово являются элементами с более низкой температурой плавления, которые улетучиваются в процессе вакуумно-дугового переплава. Также в сплаве содержится 6% молибдена, температура плавления которого выше температуры плавления титана практически на 1000°С, а плотность молибдена более чем в 2 раза выше плотности титана, что создает предпосылки возникновения высокоплотных металлургических включений. При этом общее количество легирующих элементов в этом сплаве достигает 18%. Все эти факторы в условиях вакуумно-дугового переплава слитков указанного сплава способствуют образованию зональной ликвации. Вышеотмеченное несоответствие может приводить к отличию физико-механических свойств различных зон полуфабрикатов при деформации, что в результате может привести к разноструктурности как в макро-, так и в микромасштабе, т. е. в пределах отдельных зерен. Даже корректно выбранные режимы термомеханической и термической обработок не могут в полной мере уменьшить уровень макроликвации и обеспечить достаточно однородную структуру и механические свойства материала. В слитках из сплава Ti-6Al-2Sn-4Zr-6Mo зачастую может присутствовать зональная ликвация по сечению всего слитка, а также «древовидная» структура, являющейся аналогичным дефектом структуры стального слитка «светлый контур» (Ф.И. Швед, Слиток вакуумного дугового переплава, Челябинск, 2009г, с.323). Однако, в отличие от сталей, для титановых сплавов характерны чередующиеся светлые и темные линии различной травимости, связанные с значительными отклонениями содержания легирующих элементов, что вызывает существенную разницу в свойствах металла слитков, которая весьма негативно отражается на качестве изготовляемого материала, особенно роторного назначения. Появление указанных неоднородностей, прежде всего, связано с режимами окончательного переплава слитка. Для разработки технологии вакуумного дугового переплава необходимо устанавливать взаимосвязь между параметрами переплава, технологическими параметрами получаемого слитка сплава (ковкость, технологическая пластичность и т.п.) и возможными дефектами литой структуры. Поэтому вопросы выплавки качественных слитков из высоколегированного сплава Ti-6Al-2Sn-4Zr-6Mo в условиях промышленного производства имеют важное значение среди актуальных проблем материаловедения титана и сплавов на его основе.

Известен способ окончательного вакуумного дугового переплава в процессе получения слитков из сплава TC19 (Ti-6Al-2Sn-4Zr-6Mo), при этом плавку ведут при остаточном давлении менее 5 Па, величине тока дуги 23-28 кА и напряжении 23-40 В (Патент CN113493875, МПК B22D7/00; С22В9/20; С22В9/22; C22C1/03, публ. 27.10.2002)- прототип.

Технологические режимы переплава, используемые в прототипе, не позволяют гарантировать качество слитка в отношении отсутствия химических неоднородностей.

Задачей, на решение которой направлено изобретение, является разработка режимов окончательного вакуумного дугового переплава, позволяющих улучшить качество выплавляемых слитков.

Техническим результатом, достигаемым при осуществлении изобретения, является получение структуры слитка, ограничивающей образование локальных химических неоднородностей, в частности зональной ликвации и ликвационных дефектов в виде «древовидной» структуры.

Указанный технический результат достигается тем, что в способе вакуумного дугового окончательного переплава слитков из титанового сплава марки Ti-6Al-2Sn-4Zr-6Mo, включающем подготовку литого расходуемого электрода к плавлению, начальный период плавления, состоящий из стадии прогрева нижнего торца расходуемого электрода и стадии наведения ванны жидкого металла, основной период плавления, состоящий из стадии перехода на рабочий ток и стадии стационарного режима рабочего тока, и окончание процесса плавления - выведение усадочной раковины, согласно изобретению стадию наведения ванны жидкого металла осуществляют при силе тока дуги 15…18 кА, при этом стадию перехода на рабочий ток завершают по достижению глубины жидкой ванны металла 300…500 мм. На стадии стационарного режима рабочего тока слиток плавят с поддержанием дугового зазора в интервале 20…50 мм. На стадии стационарного режима рабочего тока на электрическую дугу и на поверхность ванны жидкого металла воздействуют знакопеременным аксиальным магнитным полем с напряженностью 1,5×103…5,5×103 А/м. Переплавом получают слиток диаметром не более 870 мм.

Высокое качество слитка, получаемого методом вакуумного дугового переплава, во многом определяется особыми условиями формирования слитка при затвердевании. Затвердевание слитка при вакуумном дуговом переплаве происходит при непрерывном поступлении на поверхность жидкой ванны капель металла с торца плавящегося электрода. Одновременно поверхность жидкой ванны обогревается электрической дугой, а сам слиток интенсивно охлаждается с боковой поверхности стенками водоохлаждаемого кристаллизатора, а со дна - водоохлаждаемым поддоном. Одновременно поверхность жидкой ванны обогревается электрической дугой, а сам слиток охлаждается с боковой поверхности стенками водоохлаждаемого кристаллизатора, а со дна - водоохлаждаемым поддоном.

Авторами установлено, что появление в слитке дефектов в виде «древовидной структуры» вызывается длительной остановкой затвердевания за счет интенсивного поступления перегретого жидкого металла в ванну, и, соответственно, образованию вертикальных участков фронта затвердевания, способствующих созданию условий для обеднения твердой фазы ликвирующими примесями. Комплексной величиной, характеризующей время пребывания металла в двухфазной зоне, т.е. за которое металл из жидкого состояние переходит в твердое, является время локального затвердевания. С увеличением времени локального затвердевания увеличивается время для развития ликвационных процессов, тем самым увеличивая степень ликвации. Для сокращения ликвационных неоднородностей при переплаве слитков из сплава Ti-6Al-2Sn-4Zr-6Mo следует уменьшать протяженность двухфазной зоны и глубину жидкой ванны. Получение ванны жидкого металла с малой глубиной благоприятно влияет на формирование структуры слитка, однако при этом снижается производительность процесса. Поэтому авторами разработаны значения технологических режимов переплава, при которых достигается улучшение качества внутреннего строения слитка с оптимальной производительностью процесса.

Способ реализуется следующим образом.

Расходуемый электрод, являющийся слитком первого переплава, загружают в кристаллизатор вакуумной дуговой печи. После загрузки и центровки электрода осуществляют его присоединение к электрододержателю. Печь вакуумируют, включают источник питания. Задают величину силы тока и дугового зазора (межэлектродного промежутка) для зажигания дуги. В начальный период плавления после возбуждения дугового разряда между торцом расходуемого электрода и поддоном кристаллизатора осуществляют кратковременный прогрев нижнего торца электрода на малом токе. После чего значение силы тока поднимают до 15…18 кА и проводят наведение ванны жидкого металла. Указанный интервал силы тока обеспечивает стабильность процесса плавления с получением ванны жидкого металла минимальной глубины, которая не образует вертикальных участков фронта затвердевания, и дает возможность получить требуемую высоту слитка перед основным периодом. Основной период плавления включает две стадии: стадию перехода на рабочий ток и стадию стационарного режима рабочего тока. На стадии перехода осуществляют постепенное снижение силы тока дуги до рабочих значений. Для исключения образования вертикальных участков фронта кристаллизации слитка стадию перехода на рабочий ток завершают по достижению расчётной глубины ванны жидкого металла 300…500 мм, что в совокупности позволяет сохранять глубину жидкой ванны металла постоянной в течение всей стадии стационарного режима рабочего тока. Кроме того, интервал расчетной глубины ванны на стадии стационарного режима определяется соответствующим диапазоном силы тока дуги, что позволяет избежать контрагированного режима горения дуги c установлением диффузного режима горения дуги, который способствует снижению степени радиальной макроликвации и улучшению проплава боковой поверхности слитка. На стадии стационарного режима рабочего тока на электрическую дугу и поверхность ванны жидкого металла воздействуют знакопеременным аксиальным магнитным полем с напряженностью 1,5×103…5,5×103А/м, что также благоприятствует проплаву поверхностных слоев слитка.

Стадия стационарного режима рабочего тока в достаточной степени должна представлять собой квазистационарный процесс, сопровождающийся равенством скоростей плавки и кристаллизации. Соответственно, для нормального течения плавки необходима стабильность электрического режима и устойчивость величины задаваемого дугового зазора. Поэтому стадию стационарного режима рабочего тока осуществляют с поддержанием величины дугового зазора в интервале 20…50 мм, что стабилизирует горение дуги за счет уменьшения искривления линий тока и повышения симметричности растекания тока по площади ванны жидкого металла слитка. После завершения стадии стационарного режима рабочего тока переходят к окончанию процесса плавления - выведению усадочной раковины, постепенно снижают силу тока дуги и уменьшают дуговой зазор, затем плавку прекращают, осуществляют охлаждение слитка и выгрузку его из печи.

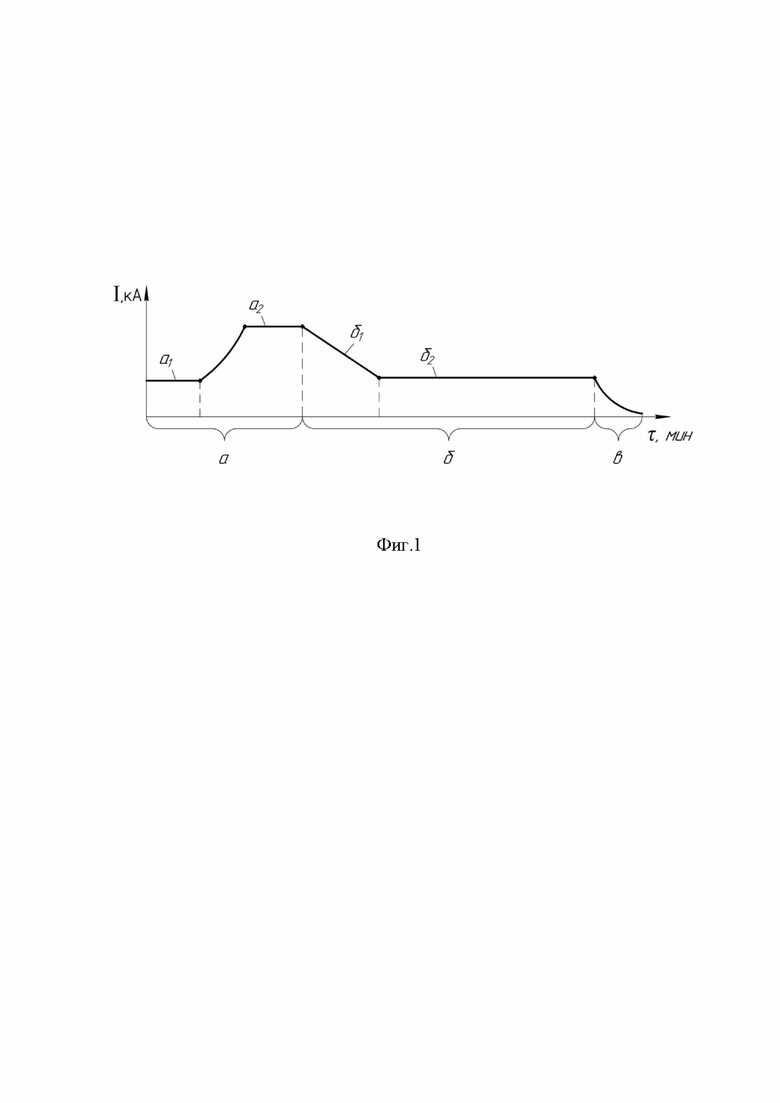

Изобретение поясняется чертежом. На фиг.1 приведены параметры плавления электрода в качестве схемы диаграммы силы тока дуги (I, кА) в течение времени плавки (τ, мин). На диаграмме показаны интервалы режимов плавления: а - начальный период плавления, состоящий из а1- стадии прогрева торца расходуемого электрода и а2- стадии наведения ванны жидкого металла, б - основной период плавления, состоящий из б1 -стадии перехода на рабочий ток и б2 - стадии стационарного режима рабочего тока, в - окончание процесса плавления - режим выведения усадочной раковины.

Промышленная применимость изобретения подтверждается примером конкретного его выполнения.

Для изготовления кованых биллетов из сплава Ti-6246 диаметром 305 мм выплавляли слиток массой 4500 кг методом тройного вакуумно-дугового переплава. Плавку осуществляли в вакуумной дуговой электрической печи ДТВ-8,7-Г10. Первому переплаву подвергали прессованный расходуемый электрод с получением литого расходуемого электрода. На втором переплаве переплавляли слиток первого переплава. Третий, окончательный переплав проводили следующим образом. Литой электрод загружали в кристаллизатор диаметром 870 мм. Печь отвакуумировали, включили источник питания. В начальном периоде плавления зажигали дугу и выполняли прогрев нижнего торца электрода на требуемом токе в течение заданного времени. После этого ток увеличивали до 16 кА и наводили ванну жидкого металла. Далее, в основном периоде плавления, на стадии перехода к рабочему току, силу тока дуги постепенно снижали по разработанному алгоритму до рабочей величины. При окончании стадии перехода на рабочий ток расчётная глубина жидкой ванны составила 390 мм. Далее осуществляли стадию стационарного режима рабочего тока. На указанной стадии дуговой зазор поддерживали в интервале значений 25…35 мм. Во время стационарного режима рабочего тока осуществляли регулирование дугового зазора посредством управляющего сигнала с использованием вольт-линейной характеристики дуги и корректировки скорости движения плавящегося электрода. После 9 часов плавления на стадии стационарного режима рабочего тока переходили на режим выведения усадочной раковины. После проведения режима выведения усадочной раковины печь отключали и осуществляли охлаждение слитка в среде инертных газов. После окончания плавки и остывания слитка осуществляли вскрытие печи. Был получен слиток требуемого качества с хорошо проплавленной поверхностью. Химический состав слитка, приведенный в таблице 1, в полной мере соответствовал требованиям нормативной документации.

Из слитка методами обработки давлением изготовлены биллеты диаметром 305 мм в количестве 3 штук. На полученных биллетах производили отделочные операции, резку на готовый размер, отбор образцов, испытания механических свойств и исследование структуры.

Полученные результаты исследования изготовленных биллетов приведены в таблицах 2,3. В табл. 2 приведены значения температуры полиморфного превращения (Тпп), определенной на биллетах металлографическим способом. Отсутствие колебаний значений температуры полиморфного превращения свидетельствует об однородности распределения легирующих элементов по сечению слитка.

радиуса

радиуса радиуса

радиуса радиуса

радиуса

Для контроля макроструктуры от биллетов были отобраны поперечные темплеты и термически обработаны в лабораторных условиях при Тпп+30°С в течение 2-х часов. Макроструктура после термообработки всех исследованных темплетов соответствует требованиям нормативной документации. «Древовидная» структура не обнаружена.

Дополнительно на биллетах определен химический состав материала для оценки однородности распределения химических элементов по высоте в зонах, соответствующих зонам слитка. Контроль химического состава материала показал высокий уровень однородности распределения по сечению и расположению биллетов (см. табл. 3).

радиуса

радиуса радиуса

радиуса радиуса

радиуса

Таким образом, предлагаемый способ, по сравнению с известными, позволяет минимизировать наличие ликвационных дефектов при получении слитков, в том числе крупногабаритных, из титанового сплава марки Ti-6Al-2Sn-4Zr-6Mo.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКА ИЗ ТИТАНОВОГО СПЛАВА Ti-6Al-4V | 2024 |

|

RU2837322C1 |

| СПОСОБ ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ СЛИТКОВ | 2009 |

|

RU2425157C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ3-1 | 2020 |

|

RU2749010C1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ Ti-10V-2Fe-3Al | 2022 |

|

RU2792907C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ВАКУУМНОЙ ДУГОВОЙ ПЛАВКИ | 2004 |

|

RU2278176C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ПЕРЕПЛАВА СЛИТКОВ | 2004 |

|

RU2247787C1 |

| СПОСОБ ГАРНИСАЖНОЙ ПЛАВКИ МЕТАЛЛОВ И ГАРНИСАЖНАЯ ПЕЧЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2246547C1 |

| Титановая сварочная проволока, контролируемые ультразвуком сварные швы и сформированные из них детали и соответствующие способы | 2015 |

|

RU2705751C2 |

| МЕТОД УЛЬТРАЗВУКОВОЙ ДЕФЕКТОСКОПИИ ЛИТЫХ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА | 2014 |

|

RU2575975C2 |

Изобретение относится к специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков из титанового сплава марки Ti-6Al-2Sn-4Zr-6Mo. Включает подготовку литого расходуемого электрода к плавлению, начальный период плавления, состоящий из стадии прогрева нижнего торца расходуемого электрода и стадии наведения ванны жидкого металла, основной период плавления, состоящий из стадии перехода на рабочий ток и стадии стационарного режима рабочего тока, и окончание процесса плавления - выведение усадочной раковины. Стадию наведения ванны жидкого металла осуществляют при силе тока дуги 15…18 кА, при этом стадию перехода на рабочий ток завершают по достижению глубины жидкой ванны металла 300…500 мм. На стадии стационарного режима рабочего тока слиток плавят с поддержанием дугового зазора в интервале 20…50 мм. Изобретение позволяет получить структуры слитка, ограничивающей образование локальных химических неоднородностей, в частности зональной ликвации и ликвационных дефектов в виде древовидной структуры. 3 з.п. ф-лы, 3 табл., 1 ил.

1. Способ вакуумного дугового окончательного переплава слитков из титанового сплава марки Ti-6Al-2Sn-4Zr-6Mo, включающий подготовку литого расходуемого электрода к плавлению, начальный период плавления, состоящий из стадии прогрева нижнего торца расходуемого электрода и стадии наведения ванны жидкого металла, основной период плавления, состоящий из стадии перехода на рабочий ток и стадии стационарного режима рабочего тока, и окончание процесса плавления — выведение усадочной раковины, отличающийся тем, что стадию наведения ванны жидкого металла осуществляют при силе тока дуги 15…18 кА, при этом стадию перехода на рабочий ток завершают по достижении глубины жидкой ванны металла 300…500 мм.

2. Способ по п.1, отличающийся тем, что на стадии стационарного режима рабочего тока слиток плавят с поддержанием дугового зазора в интервале 20…50 мм.

3. Способ по п.1, отличающийся тем, что на стадии стационарного режима рабочего тока на электрическую дугу и на поверхность ванны жидкого металла воздействуют знакопеременным аксиальным магнитным полем с напряженностью 1,5×103…5,5×103 А/м.

4. Способ по п.1, отличающийся тем, что переплавом получают слиток диаметром не более 870 мм.

| CN 113493875 B, 31.05.2022 | |||

| CN 108359808 B, 11.10.2019 | |||

| Станок для придания концам круглых радиаторных трубок шестигранного сечения | 1924 |

|

SU2019A1 |

| СПОСОБ ВАКУУМНОГО ДУГОВОГО ОКОНЧАТЕЛЬНОГО ПЕРЕПЛАВА СЛИТКОВ ИЗ ТИТАНОВОГО СПЛАВА МАРКИ ВТ3-1 | 2020 |

|

RU2749010C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ | 2003 |

|

RU2244029C2 |

Авторы

Даты

2024-01-15—Публикация

2023-07-26—Подача