1. Область техники

Изобретение относится к области специальной металлургии, конкретно к способам получения сплава Х25Н45В30, предназначенного для деталей и узлов, длительно работающих без защитных покрытий в продуктах горения авиационного топлива при температурах до 1300°С. Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 включает выплавку дуплекс-процессом (вакуумная индукционная плавка плюс электроннолучевой переплав), после чего производят деформацию электроннолучевого слитка за один или более передел с последующим получением полуфабрикатов.

2. Предшествующий уровень техники

Известен «Способ выплавки коррозионно-стойкой стали» (Патент RU №2285051 (С21С 5/56, С21С 5/52) 2004), включающий выплавку дуплекс-процессом: дуговая электросталеплавильная печь - агрегат аргонокислородного рафинирования. Недостатком технического решения является отсутствие эффективных операций для исключения ликвации вольфрама и хрома.

Известен «Способ получения изделия из жаропрочного никелевого сплава» (Патент RU №2215059, (C22F 1/10, B22D 27/04), 2001). Способ включает вакуумно-индукционную выплавку, получение заготовки под деформацию направленной кристаллизацией, гомогенизирующий отжиг, деформацию и термическую обработку. Недостатком способа является невозможность обеспечения достаточной однородности структуры сплава и химического состава по высоте заготовки.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения полуфабрикатов из высокопрочных никелевых сплавов» (Патент RU 2694098 (C22F 1/10, C21D 8/02) 2018), включающий выплавку слитка в вакуумно-дуговой печи, деформацию слитка, предварительную горячую прокатку и окончательную холодную прокатку. Недостатками способа прототипа является невозможность обеспечения требуемой однородности и уровня свойств изделия.

3. Сущность изобретения

3.1. Постановка технической задачи

Разработать и освоить технологию выплавки жаропрочного сплава на никелевой 5 основе с высоким содержанием вольфрама и хрома (Х25Н45В30), при этом устранить ликвацию вольфрама в полуфабрикатах (листы, прутки), изготовленных из слитков, и обеспечить на высоком уровне технико-экономические показатели (выход годного, стабильность свойств).

Результат решения технической задачи

Задача решена путем выплавки сплава Х25Н45В30 дуплекс-процессом (вакуумная индукционная плавка плюс электроннолучевой переплав), после чего производят деформацию электроннолучевого слитка за один или более передел с последующим получением полуфабрикатов.

3.2. Отличительные признаки

В отличии от известного технического решения включающего выплавку слитка в вакуумно-дуговой печи, деформацию слитка, предварительную горячую прокатку и окончательную холодную прокатку; в заявленном техническом решении выплавку сплава осуществляют дуплекс-процессом ВИП+ЭЛП, с использованием лигатуры никель-вольфрам, при этом расходуемые электроды для электроннолучевого переплава предварительно разливают в горизонтальную изложницу, затем производят деформацию электроннолучевого слитка за один или более передел с последующим получением полуфабрикатов.

При этом завалку вакуумной индукционной печи формируют с использованием до 30% от веса завалки кондиционных технологических отходов возврата собственного производства и лигатуры никель-вольфрам (30-40% вольфрама, остальное никель) для исключения значительного перегрева металла, повышения усвоения и равномерного распределения вольфрама по объему расплава.

Вакуумная индукционная выплавка осуществляется на высоком вакууме не выше 25×10-3 мм.рт.ст. После расплавления завалки при температуре металла 1620÷1640°С, с целью полного растворения вольфрама, производят выдержку в течение 15-20 минут с подключением электромагнитного перемешивания (ЭМП) металла на 5÷10 минут.

Разливку металла производят в вакууме при температуре (1560÷1580)°С в горизонтальную изложницу (металлическую, либо керамическую) через разливочный желоб с установленными в нем двумя перегородками, для отсечки шлака, и пенокерамическим фильтром.

Перед электроннолучевым переплавом боковую поверхность выплавленного электрода сечением 170×170×2100 мм подвергают сплошной абразивной чистке на 5 глубину 3÷5 мм.

После обработки поверхности, электрод переплавляют на электроннолучевой печи в медный кристаллизатор ∅250 мм, с дальнейшим охлаждением лучевого слитка в термостате не менее 24 часов. Плавку проводят на достаточно высокой мощности 130÷140 кВт со скоростью 3,0÷3,4 мм/мин и величине вакуума на уровне (3,0÷5,0)×10-4 10 мм.рт.ст.

Наплавленный электроннолучевой слиток ∅250 мм, после выгрузки из термостата, подвергают механической обработке для удаления поверхностного слоя на глубину 5÷7 мм.

Далее осуществляют деформацию методом горячей экструзии на заготовку ∅95 мм по режиму: температура нагрева 1180±20°С; температура конца ковки не менее 1100°С; охлаждение откованного металла на воздухе.

Затем производят чистку поверхности заготовки и прокат металла на сортовой размер следующим образом:

- нагрев металла в две стадии: сначала в подогревательной печи при температуре 20 800°С с выдержкой в печи не менее 90 минут, а затем в нагревательной печи при температуре 1170°С, с выдержкой в печи не менее 70 минут.

- деформация в клети радиально-сдвиговой прокатки за три прохода ∅95 мм →∅85 мм→∅75 мм со скоростью валков по проходам 40, 80 и 50 об/мин, соответственно, с последующей деформацией в клетях продольной прокатки по схеме «овал-круг» на сортовой размер ∅18 мм. Температура окончания деформации не менее 1050°С.

3.3. Перечень фигур чертежей

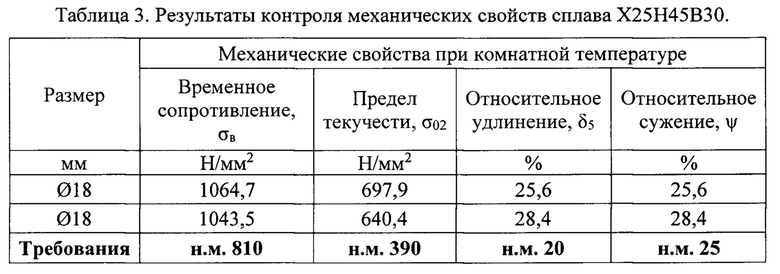

На фиг. 1 представлена структурная блок-схема способа производства сплава Х25Н45В30, где 1. - Формирование завалки вакуумной индукционной печи; 2. - Вакуумная индукционная (ВИ) выплавка марочного металла; 3. - Разливка электрода в горизонтальную изложницу; 4. - Обработка электрода ВИ выплавки; 5. - Электроннолучевой переплав; 6. - Механическая обработка ЭЛ слитка; 7. - Деформация ЭЛ слитка на заготовку под прокат; 8. - Механическая обработка заготовки; 9. - Прокат на сортовой размер; 10. - Кондиционные технологические отходы (10-1. - Технологическая обрезь, 10-2. - Остатки от раскроя).

ВИ - Вакуумная индукционная выплавка на фиг. 1 блок 2 и 4; ЭЛ - Электроннолучевой слиток на фиг. 1 блок 6 и 7.

На фиг. 2 представлена фотография электрода, выплавленного под электроннолучевой переплав.

На фиг. 3 представлена фотография наплавленного электроннолучевого слитка.

На фиг. 4 представлена фотография полученных заготовок ∅95 мм под прокат.

На фиг. 5 представлена фотография обточенных прутков.

4. Описание изобретения

В заявленном техническом решении выплавку сплава Х25Н45В30 осуществляют в вакуумной индукционной печи емкостью 1,0 т, с тиглем из массы на основе магния, который позволяет перегревать металл до 1620÷1640°С, при этом последовательно выполняют следующие действия (Фиг. 1):

- при формировании завалки печи в шихте разрешается использование до 30% от веса завалки кондиционных технологических отходов возврата собственного производства и лигатуры никель-вольфрам (30-40% вольфрама, остальное никель) для исключения значительного перегрева металла, повышения усвоения и равномерного распределения вольфрама по объему расплава (Фиг. 1, блок 10);

Вакуумная индукционная выплавка осуществляется на высоком вакууме не выше 25×10-3 мм.рт.ст. После расплавления завалки при температуре металла 1620÷1640°С, с целью полного растворения вольфрама, производят выдержку в течение 15-20 минут с подключением электромагнитного перемешивания (ЭМП) металла на 5÷10 минут.

- затем в металл вводят титан и алюминий с интервалом 3÷5 минут и после их усвоения включают ЭМП на 2÷3 минуты;

- далее в плавильную камеру печи напускают аргон на 70÷100 мм.рт.ст. и при включенном ЭМП присаживают в металл ферро-бор и мишметалл с интервалом 2÷3 минут. После усвоения мишметалла ЭМП отключают (Фиг. 1, блок 2).

- через 7÷10 минут после отключения ЭМП при температуре металла 1560÷1580°С производят разливку (Фиг. 1, блок 3) в край горизонтальной изложницы, так как заливка металла в середину изложницы приводит к возникновению структурной и химической неоднородности в середине слитка электроннолучевого переплава, ухудшает его чистоту и деформируемость верхней половины слитка, из-за размыва расплавом футеровки изложницы в месте слива металла, и попадания в нее, из тигля ВИ печи последних порций металла с большим содержанием шлака, что приводит к увеличению количества шлаковых включений, а также, образованию концентрированной усадочной раковины в середине литой заготовки. Сплавление серединной части электрода сопровождается увеличением количества шлака. В результате верхняя половина слитка плавится с большим количеством тугоплавкого шлака, состоящего в основном из Al2O3, и поэтому она обладает более низкой технологичностью при ковке. Разливку осуществляют через разливочный желоб с установленными в нем двумя перегородками, для отсечки шлака, и пенокерамическим фильтром, для устранения из металла нежелательных включений, а также обеспечения ламинарного потока металла за фильтром, в результате чего происходит спокойное наполнение формы.

- после выгрузки полученного электрода (сечением 170×170×2100 мм) из изложницы осуществляют обработку поверхности методом сплошной абразивной чистки на глубину 3÷5 мм (Фиг. 1, блок 4).

После обработки поверхности, электрод переплавляют на электроннолучевой печи в медный кристаллизатор ∅250 мм, с дальнейшим охлаждением лучевого слитка в термостате не менее 24 часов.

С целью равномерного распределения вольфрама по диаметру слитка режим электроннолучевого переплава выбирают с учетом того, что чем более плоский фронт кристаллизации, тем однороднее по диаметру слитка распределяется вольфрам. Плавку проводят на достаточно высокой мощности 130÷140 кВт со скоростью 3,0÷3,4 мм/мин и величине вакуума на уровне (3,0÷5,0)×10-4 мм.рт.ст. Величина зазора между поверхностью ванны расплава и оплавляемым торцем электрода при плавке составляет 15÷20 мм (Фиг. 1, блок 5).

Наплавленный электроннолучевой слиток ∅250 мм, после выгрузки из термостата, подвергают механической обработке для удаления поверхностного слоя на глубину 5÷7 мм (Фиг. 1, блок 6).

Далее осуществляют деформацию методом горячей экструзии на заготовку ∅95 мм по режиму: температура нагрева 1180±20°С; температура конца ковки не менее 1100°С; охлаждение откованного металла на воздухе (Фиг. 1, блок 7).

Затем производят чистку поверхности заготовки и прокат металла на сортовой размер (Фиг. 1, блок 8 и 9) следующим образом:

- нагрев металла в две стадии: сначала в подогревательной печи при температуре 800°С с выдержкой в печи не менее 90 минут, а затем в нагревательной печи при температуре 1170°С, с выдержкой в печи не менее 70 минут.

- деформация в клети радиально-сдвиговой прокатки за три прохода ∅95 мм→∅85 мм→∅75 мм со скоростью валков по проходам 40, 80 и 50 об/мин, соответственно, с последующей деформацией в клетях продольной прокатки по схеме «овал-круг» на сортовой размер ∅18 мм. Температура окончания деформации не менее 1050°С.

Разработанная прогрессивная технология выплавки сплава Х25Н45В30 дуплекс-процессом, вакуумная индукционная плавка плюс электроннолучевой переплав, обеспечивает:

- высокую чистоту по содержанию примесей и в значительной мере снижает неоднородность химического состава сплава;

- удовлетворительную пластичность сплава;

- высокие технико-экономические показатели производства полуфабрикатов.

Использование предлагаемого способа позволяет получать чистые по содержанию примесей и шлаковых включений исходные электроды под электроннолучевой переплав, и устранить ликвацию вольфрама и хрома в полуфабрикатах.

5. Пример конкретного выполнения (реализация способа)

Производство сплава Х25Н45В30 заявленным способом осуществляется по следующей схеме производства:

ВИП→ЭЛП→пресс 16МН→стан «350/250».

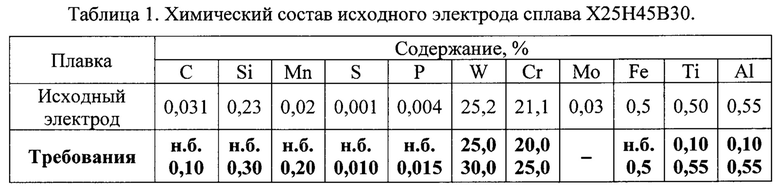

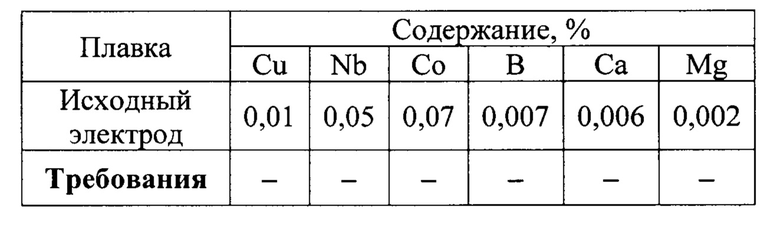

Выплавку металла сплава Х25Н45В30 произвели в 1,0 т вакуумной индукционной печи с использование в завалке лигатуры никель-вольфрам (30÷40% вольфрама, остальное никель) и кондиционных технологических отходов возврата собственного производства (30% от веса завалки). Металл разлили в горизонтальную изложницу через разливочный желоб с установленными в нем двумя перегородками, для отсечки шлака, и пенокерамическим фильтром. Длина полученного электрода (Фиг. 2) составила 1565 мм и масса 640 кг. Химический состав исходного электрода сплава Х25Н45В30, под дальнейший переплав, представлен в таблице 1.

Продолжение таблицы 1.

Затем для последующего электроннолучевого переплава поверхность полученного электрода подвергли абразивной чистке на глубину 3÷5 мм и произвели технологическую обрезь.

Электроннолучевой переплав подготовленного электрода осуществили в медный кристаллизатор ∅250 мм на мощности 130÷140 кВт со скоростью 3,0÷3,4 мм/мин и величине вакуума на уровне (3,0÷5,0)×10-4 мм.рт.ст. После отключения печи охлаждение ЭЛ слитка произвели в термостате в течение 24 часов. Длина полученного ЭЛ слитка составила 1270 мм и масса 560 кг (Фиг. 3).

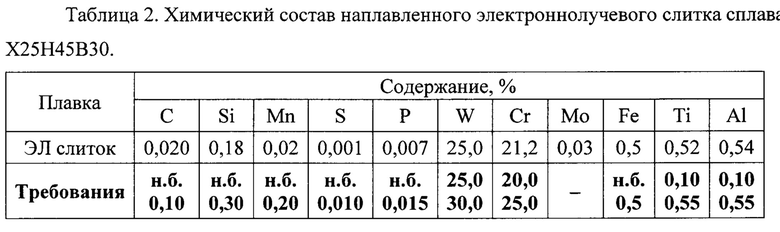

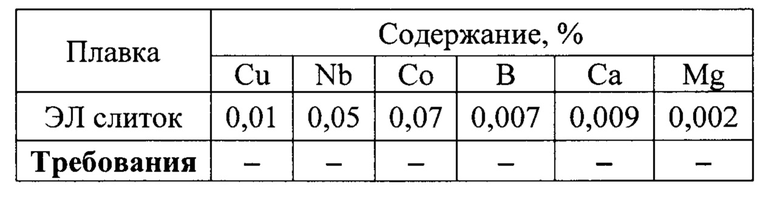

После охлаждения ЭЛ слитка в термостате его поверхность была подвергнута механической обработке для удаления поверхностного слоя на глубину 5÷7 мм. Диаметр обработанного слитка составил 235 мм. Далее ЭЛ слиток сдали для дальнейшей деформации на пресс 16МН. Химический состав наплавленного электроннолучевого слитка сплава Х25Н45В30 представлен в таблице 2.

1

1

Продолжение таблицы 2.

Деформацию наплавленного электроннолучевого слитка произвели методом горячей экструзии на заготовку ∅95 мм (Фиг. 4). Нагрев осуществили в камерной печи. Температура нагрева 1180±20°С.Охлаждение откованного металла произвели на воздухе.

После охлаждения заготовки ∅95 мм были переданы на обработку поверхности, которую произвели шлифовкой выхаживанием вкруговую на станках ВСЗ-151. Нагрев металла перед деформацией и прокат его на стане «350/250» осуществили на сортовой размер ∅18 мм.

Контроль качества металла сплава Х25Н45В30 в ∅18 мм провели в соответствии с предъявляемыми требованиями в следующем объеме:

- макроструктура;

- механические свойства при комнатной температуре.

Макроструктура прутка ∅18 мм не имеет остатков усадочной раковины, подусадочной рыхлости, подкорковых пузырей, трещин, расслоений, корочек, инородных металлических и шлаковых включений, флокенов, видимых без применения увеличительных приборов.

Результаты контроля механических свойств сплава Х25Н45В30 представлены в таблице 3.

Внешний вид обточенных прутков сплава Х25Н45В30 в ∅17 мм представлен на фиг. 5.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СПЛАВА ХН33КВ | 2022 |

|

RU2782193C1 |

| Способ выплавки высокохромистого никелевого сплава марки ЭП648-ВИ | 2020 |

|

RU2749409C1 |

| Способ получения прецизионного сплава 42ХНМ (ЭП630У) на никелевой основе | 2018 |

|

RU2699887C1 |

| Способ получения высоколегированных жаропрочных сплавов на никелевой основе с содержанием титана и алюминия в узких пределах | 2019 |

|

RU2716326C1 |

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2675178C1 |

| Способ восстановления и активации некондиционных отходов для сплавов на никелевой основе | 2017 |

|

RU2672609C1 |

| СПОСОБ ВЫПЛАВКИ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2807237C1 |

| Способ получения стали и сплавов дуплекс процессом | 1990 |

|

SU1788028A1 |

Изобретение относится к области специальной металлургии, конкретно к способам получения сплава Х25Н45В30, предназначенного для деталей и узлов, длительно работающих без защитных покрытий в продуктах горения авиационного топлива при температурах до 1300°С. Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30 включает выплавку шихтовых материалов дуплекс-методом ВИП+ЭЛП путем вакуумно-индукционного переплава шихтовых материалов, содержащих кондиционные технологические отходы возврата собственного производства и лигатуру никель-вольфрам, с последующей разливкой сплава в горизонтальные изложницы с получением электродов и их электронно-лучевого переплава в слитки, механическую обработку их поверхностей с удалением поверхностного слоя на глубину 5-7 мм и проводят деформацию слитка за один или более передел. Обеспечиваются стабильные механические свойства, повышается выход годного за счет устранения ликвации вольфрама. 2 н. и 8 з.п. ф-лы, 5 ил., 3 табл., 5 пр.

1. Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30, включающий выплавку шихтовых материалов дуплекс-методом ВИП+ЭЛП путем вакуумно-индукционного переплава шихтовых материалов, содержащих кондиционные технологические отходы возврата собственного производства и лигатуру никель-вольфрам, с последующей разливкой сплава в горизонтальные изложницы с получением электродов и их электронно-лучевого переплава в слитки, механическую обработку их поверхностей с удалением поверхностного слоя на глубину 5-7 мм и деформацию слитка за один или более передел.

2. Способ по п. 1, отличающийся тем, что содержание вольфрама в лигатуре никель-вольфрам составляет 30-40%.

3. Способ по п. 1, отличающийся тем, что шихтовые материалы содержат до 30% кондиционных технологических отходов возврата собственного производства от веса плавки.

4. Способ по п. 1, отличающийся тем, что вакуумно-индукционный переплав шихтовых материалов осуществляют путем их расплавления при температуре 1620-1640°С, выдержки в течение 15-20 мин с подключением электромагнитного перемешивания в течение на 5-10 мин.

5. Способ по п. 1, отличающийся тем, что разливку сплава осуществляют в горизонтальную изложницу через разливочный желоб с установленными в нем двумя перегородками для отсечки шлака и пенокерамическим фильтром для устранения нежелательных включений.

6. Способ по п. 1, отличающийся тем, что перед электронно-лучевым переплавом боковую поверхность выплавленного электрода подвергают сплошной абразивной чистке на глубину 3-5 мм.

7. Способ по п. 1, отличающийся тем, что электронно-лучевой переплав проводят в медный кристаллизатор при мощности 130-440 кВт и скорости наплавления слитка 3,0-3,4 мм/мин и величине вакуума (3,0-5,0)×10-4 мм рт.ст.

8. Способ получения полуфабрикатов из жаропрочного сплава Х25Н45В30, включающий выплавку шихтовых материалов дуплекс-методом ВИП+ЭЛП путем вакуумно-индукционного переплава шихтовых материалов, содержащих кондиционные технологические отходы возврата собственного производства и лигатуру никель-вольфрам, с последующей разливкой сплава в горизонтальные изложницы с получением электродов и их электронно-лучевого переплава в слитки, механическую обработку их поверхностей с удалением поверхностного слоя на глубину 5-7 мм, нагрев механически обработанных слитков до температуры 1180±20°С и их деформацию и нагрев и прокатку на сортовой размер.

9. Способ по п. 8, отличающийся тем, что перед прокаткой осуществляют нагрев в две стадии, причем сначала в подогревательной печи при температуре 800°С с выдержкой в печи не менее 90 мин, а затем в нагревательной печи при температуре 1170°С с выдержкой в печи не менее 70 мин.

10. Способ по п. 8, отличающийся тем, что деформацию осуществляют в клети радиально-сдвиговой прокатки за три прохода ∅95 мм→∅85 мм→∅75 мм со скоростью вращения валков 40, 80 и 50 об/мин соответственно, после которой проводят деформацию в клетях продольной прокатки на сортовой размер.

| Способ получения высоколегированного жаропрочного сплава ХН62БМКТЮ на никелевой основе | 2017 |

|

RU2672651C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТЕЙНЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2001 |

|

RU2190680C1 |

| WO 2016209591 A1, 29.12.2016 | |||

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТОГО НИКЕЛЕВОГО СПЛАВА | 1991 |

|

RU2070228C1 |

Авторы

Даты

2020-04-16—Публикация

2019-08-02—Подача