Изобретение относится к области металлургии, а именно к производству жаропрочных сплавов на основе ниобия, которые могут быть использованы для изготовления рабочих лопаток ГТД (газотурбинного двигателя).

Современные никелевые жаропрочные сплавы дошли до верхнего предела легирования, поэтому дальнейшее повышение содержания легирующих металлов понижает свойства сплава. Производство лопаток из ВКМ (высокотемпературных композиционных материалов) на основе ниобия позволит поднять рабочие температуры до 1350°C. Это на 200°C превосходит температурную способность современных лопаток из монокристаллических никелевых жаропрочных сплавов, что безусловно является революционным скачком. Преимущество ВКМ на основе ниобия по сравнению с никелевыми жаропрочными сплавами заключается в том, что они не содержат тяжелых, дефицитных и дорогостоящих легирующих элементов, таких как рений и рутений, поэтому обладают значительно более низкой плотностью и невысокой стоимостью. Учитывая высокие температуры плавления и высокую химическую активность расплавов с керамическими материалами, технология получения слитков из ВКМ на основе ниобия сложнее используемой в современном промышленном производстве деталей горячего тракта ГТД.

Из уровня техники известен способ получения жаропрочного материала на основе ниобия, выполненного в виде чередующихся слоев твердого раствора алюминия или кремния и слоев интерметаллида Nb3Al или Nb3Si с толщиной менее 50 мкм (патент РФ 2469119 С1, МПК С22С 27/02, В32В 15/01; опубл. 10.12.2012). Изготовление включает сборку пакета с чередованием фольги ниобия и фольги алюминия, фольга ниобия имеет одностороннее покрытие Si-порошка. Далее проводится термообработка под давлением 5-15 МПа в вакууме 10-2-10-4 мм рт. ст. для образования интерметаллидов Nb3Al и Nb3Si. Недостатком известного способа является его сложность и трудоемкость: операции сборки многослойного пакета, получения ниобиевой фольги, нанесения на нее кремниевого покрытия и термообработка вызывают дополнительные технологические трудности при производстве материалов этим способом. Кроме того, изготовленный по данному способу полуфабрикат имеет анизотропию свойств за счет послойного строения.

Известен способ изготовления сплава на основе ниобия, приготовленного из чистых компонентов в инертной атмосфере аргона или гелия в дуговой печи с не расходуемым вольфрамовым электродом (патент US 3046109, МПК С22С 27/00, С22С 27/02, опубл. 24.07.1962). Компоненты сплава могут быть добавлены одновременно или последовательно. После затвердевания сплава, слиток дробится на мелкие куски и повторно переплавляется в дуговой печи. После этого слиток подвергают обработке давлением. Недостатком известного способа является то, что двойной переплав в дуговой печи не может обеспечить равномерность распределения легирующих элементов по всему объему слитка, которая может быть достигнута за счет индукционного перемешивания при плавке в вакуумной индукционной печи.

Известен способ дуговой плавки, применяемый для получения ВКМ на основе ниобия (патент WO 1989010982, МПК С22С 1/02, С22С 1/05, С22С 1/05; опубл. 16.11.1989). Способ включает формирование интерметаллидного композиционного материала из порошков легирующих элементов в чистом виде, включающего относительно высокую концентрацию частиц второй фазы, рассеянных в металлической матрице. Этот интерметаллидный материал смешивается с дополнительным количеством металла-основы и расплавляется в дуговой печи. Техническим результатом является итоговая металлическая матрица, которая может состоять из металла, металлического сплава, или интерметаллида, в которой располагаются частицы второй фазы, которые могут включать керамические материалы, такие как бориды, карбиды, нитриды, силициды, оксиды или сульфиды. Недостатком указанного способа является необходимость получения порошков компонентов сплава и невозможность применения исходных компонентов в том виде, в котором они широко поставляются (например, кремний в виде кусков, ниобий в виде прутков и листов). Кроме того, компоненты в порошковом виде обладают высокой площадью поверхности, за счет чего могут иметь повышенные содержания примесей, в том числе кислорода.

Известен композиционный материал Nb-Mo-Si, содержащий 30-87 ат. % Nb, 3-40 ат. % Mo и 10-30 ат. % Si и способ его приготовления (CN 101792879, опубл. 04.08.2010), включающий 3 этапа: первый - прессование порошков высокой чистоты ниобия, молибдена, кремния и бора, второй - плавка в вакуумной дуговой печи с не расходуемым электродом в атмосфере аргона, третий - обрезка полученного слитка и последующая термообработка. Недостатком известного способа также является необходимость получения порошков компонентов сплава и невозможность применения исходных компонентов в том виде, в котором они широко поставляются (кремний в виде кусков, ниобий в виде прутков и листов, молибден в виде штабиков, прутков и проволоки). Кроме того, компоненты в порошковом виде обладают высокой площадью поверхности, за счет чего могут иметь повышенные содержания примесей, в том числе кислорода.

Известен способ изготовления сплавов составов: Nb-10Si, Nb-20Si, Nb-30Si и Nb-37.5Si прямым электрохимическим восстановлением смеси порошков Nb2O5 и SiO2 в литом расплавленном электролите CaCl2 при 900°C (Статья Fanke Meng, Huimin Lu Electrochemical Fabrication of Niobium Silicon Alloys from Oxide Powder Mixtures // ISRN Metallurgy, 2013, p. 5). Недостатком способа является то, что процесс электрохимического восстановления проходит достаточно медленно, для производства массивных слитков материала требуется значительное количество времени. Кроме того, данным способом возможно изготавливать только бинарные сплавы, для производства многокомпонентных сплавов он не подходит.

Известен способ изготовления ВКМ на основе ниобия, включающий: формирование смеси из порошков чистых компонентов - ниобия и кремния, прессование этой смеси для получения электрода, прикрепление полученного прессованного электрода к основе из ниобия, переплав электрода в условиях вакуумной дуговой плавки в слиток (патент US 7666243, МПК С22В 9/20, опубл. 23.02.2010). После вакуумной дуговой плавки (ВДП) проводят термомеханическую обработку и отжиг полученного слитка при 950-1150°С, что считается завершающей операцией. Техническим результатом является получение полностью рекристаллизованного, обработанного давлением ниобиевого полуфабриката с мелким однородным зерном.

Наиболее близким аналогом предлагаемого способа является способ получения высокотемпературного сплава на основе ниобия, включающий изготовление расходуемого электрода, плавку расходуемого электрода в вакуумной дуговой печи и разливку расплава (патент РФ 2416656 С2, МПК С22С 1/02; опубл. 20.04.2011). Недостатками способа-прототипа (как и аналога US 7666243) являются:

- неприменимость данного способа к производству многокомпонентных сплавов, содержащих активные компоненты (такие как алюминий, цирконий, титан, РЗМ и др.);

- необходимость получения порошков компонентов сплава и невозможность применения исходных компонентов в том виде, в котором они широко поставляются (например, кремний в виде кусков, ниобий в виде прутков и листов);

- необходимость применения специального оборудования для получения однородной смеси порошков чистых компонентов и прессования полученной смеси в электрод;

- компоненты в порошковом виде обладают высокой площадью поверхности, за счет чего могут иметь повышенные содержания примесей, в том числе кислорода.

Техническим результатом заявленного способа является получение слитков и отливок с равноосной структурой и однородным химическим составом по всему объему слитка из сплавов на основе ниобиевой матрицы с интерметаллидным упрочнением.

Технический результат достигается путем получения высокотемпературного сплава на основе ниобия (ниобиевой матрицы с интерметаллидным упрочнением), включающий изготовление расходуемого электрода, плавку расходуемого электрода в вакуумной дуговой печи и разливку расплава, при этом готовят расходуемый электрод из шихтовых материалов в виде ниобия, кремния и по крайней мере одного из легирующих элементов, включающих титан, гафний, алюминий, хром, цирконий, молибден, вольфрам, олово и иттрий, плавку расходуемого электрода осуществляют с получением слитка, который затем подвергают переплаву в вакуумной индукционной печи при температуре 1800-2100°С в инертном керамическом тигле, выполненном по крайней мере из одного из оксидов иттрия, гафния, скандия или циркония, а разливку полученного расплава осуществляют в инертную форму. Разливку расплава также возможно осуществлять в инертную форму, предварительно нагретую до температуры 250-1500°С.

Для изготовления расходуемого электрода применяют ниобий, кремний и по крайней мере один из легирующих элементов: титан, гафний, алюминий, хром, цирконий, молибден, вольфрам, олово, иттрий в виде листов, прутков, штабиков и проволоки. Материалом формы, в которую осуществляют последующую разливку расплава, является керамика, рабочий слой которой содержит по крайней мере один из оксидов иттрия, гафния, скандия, циркония (для предотвращения взаимодействия расплава с материалом формы) или графит. Время нахождения расплава в жидком состоянии при проведении вакуумной индукционной плавки не превышает 30 минут во избежание угара легирующих элементов.

Необходимость проведения вакуумной дуговой плавки вызвана высокой температурой плавления металла-основы - ниобия и компонентов сплава (таких как вольфрам, молибден, гафний), которую невозможно достигнуть при вакуумной индукционной плавке.

Во время вакуумной дуговой плавки происходит смешивание с другими, более легкоплавкими компонентами, входящими в состав сплава (таких как кремний, алюминий, иттрий, олово), и полученный слиток имеет более низкую температуру плавления (до 1700°С), достаточную для расплавления вакуумным индукционным способом.

Равномерное распределение легирующих элементов в слитке достигается за счет интенсивного индукционного перемешивания расплава во время вакуумной индукционной плавки.

В качестве основы электрода предпочтительно применять ниобиевый пруток, длина которого равна длине электрода, а диаметр достаточен для закрепления электрода посредством приваривания к электродержателю установки для вакуумной дуговой плавки.

Для получения равномерного электрода по всей длине, шихтовые материалы для сбора расходуемого электрода предпочтительно применять в виде листов, разрезанных на полосы, штабиков, проволоки и прутков различных диаметров в зависимости от мощности печи.

Сыпучие материалы (такие как кремний и хром) предпочтительно включать в электрод в связанном в лигатуру виде или завернутыми в фольгу из компонентов сплава и равномерно распределять по длине электрода.

Шихтовые материалы для сбора электрода перед плавкой предпочтительно соединять ниобиевой проволокой диаметром 1-3 мм, либо сваркой в вакууме или инертной атмосфере.

В качестве газа для создания инертной атмосферы при вакуумной индукционной плавке предпочтительно применяется аргон.

Перед разливкой осуществляют предварительный нагрев форм от 250 до 1500°С, в зависимости от материала и конфигурации формы для предотвращения преждевременного затвердевания расплава во время разливки и заполнения всего объема формы.

Установлено, что выплавка сплавов на основе ниобиевой матрицы с интерметаллидным упрочнением по данному способу обеспечивает получение слитков и отливок с равноосной структурой, низкой пористостью и стабильным химическим составом по всему объему слитка (отливки).

Структура сплава, полученного по данному способу, представляет собой эвтектические ячейки, которые включают в себя твердый раствор ниобия и упрочняющую интерметаллидную силицидную фазу. Обе фазы представляют собой сложные химические соединения на основе α-Nb и интерметаллида Nb5Si3 соответственно. Эффект интерметаллидного упрочнения в наибольшей степени проявляется при последующей направленной кристаллизации полученного сплава.

Примеры осуществления изобретения

Пример 1

По предлагаемому способу осуществляли выплавку высокожаропрочного сплава на основе ниобиевой матрицы с интерметаллидным упрочнением состава (% масс): Nb(осн.)-(5,5-6,5)Si-(7,5-8,5)Ti-(10,0-11,0)Hf-(2,0-3,0)Cr-(1,0-2,0)Al-(4,5-6,0)Zr-(10,5-11,5)Mo-(1,5-2,5)Y.

Для сбора расходуемого электрода применяли следующие материалы:

- Ниобий в виде прутков диаметром 2,5 см и штабиков с сечением 1,5×1,5 см;

- Ниобиевая проволока диаметром 0,1 см и 0,25 см;

- Лигатура Si-Cr-Y-Al в виде прутков диаметром 1,6 см;

- Титан в виде листа 2 мм, порезанного на полосы шириной 2,5 см;

- Гафниевая проволока диаметром 0,2 см;

- Циркониевая проволока диаметром 0,2 см;

- Молибден в виде штабика с сечением 2×2 см.

Общая длина электрода составила 47 см, вес 8 кг. Плавка расходуемого электрода проводилась в вакуумной дуговой установке в кристаллизаторе диаметром 130 мм. Полученный слиток был разрезан на 4 части и переплавлен в вакуумной индукционной печи в тигле на основе оксида иттрия при давлении аргона ~200 мм рт. ст. Разливка проводилась в графитовую изложницу, предварительно нагретую до 250°С.

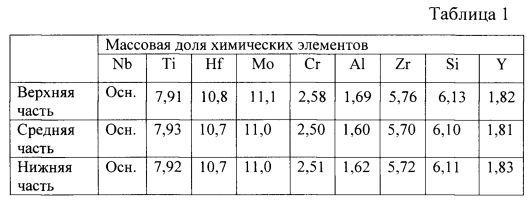

Результаты химического анализа из проб, взятых по высоте отливки, представлены в таблице 1.

Из таблицы 1 видно, что в сплаве, выплавленном по предлагаемому способу, содержания легирующих элементов в различных частях полученной заготовки практически не отличаются между собой.

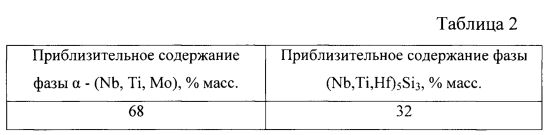

Методом рентгеноструктурного качественного анализа установлено, что в полученном сплаве присутствуют две фазы:

- твердый раствор на основе ниобия (Nb) с кубической сингонией, эмпирическая формула α-(Nb, Ti, Mo));

- интерметаллидная фаза на основе химического соединения Nb5Si3 с гексагональной сингонией, эмпирическая формула (Nb,Ti,Hf)5Si3.

Приблизительное содержание фаз в сплаве определено по данным полуколичественного фазового анализа и представлено в таблице 2.

Пример 2

По предлагаемому способу осуществляли выплавку высокожаропрочного сплава на основе ниобиевой матрицы с интерметаллидным упрочнением состава (% масс): Nb(осн.)-(14,0-16,0)Ti-(9,0-10,0)Hf-(5,0-6,0)Si-(4,0-5,0)W-(3,0-4,0)Cr-(0,5-1,0)Al.

Для сбора расходуемого электрода применяли следующие материалы:

- Ниобий в виде штабиков с сечением 2×2 см;

- Титан в виде листа 2 мм, порезанного на полосы шириной 2,5 см;

- Гафний в виде проволоки диаметром 0,25 см;

- Кремний кристаллический в виде мелких кусков, завернутых в алюминиевую фольгу;

- Вольфрам в виде прутков диаметром 0,4 см;

- Проволока алюминиевая диаметром 0,2 см;

- Хром в виде мелких кусков, завернутых в алюминиевую фольгу;

- Ниобиевая проволока диаметром 0,1 см и 0,25 см.

Общая длина электрода составила 51 см, вес 7,9 кг. Плавка расходуемого электрода проводилась в вакуумной дуговой установке в кристаллизаторе диаметром 130 мм. Полученный слиток был разрезан на 4 части и переплавлен в вакуумной индукционной печи в тигле на основе оксида иттрия при давлении аргона ~175 мм рт. ст. Разливка проводилась в керамическую форму, предварительно нагретую до 1000°С.

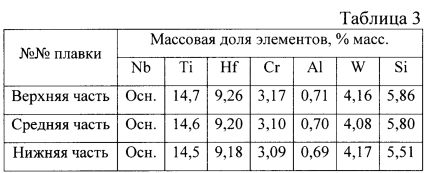

Результаты химического анализа из проб, взятых по высоте отливки, представлены в таблице 3.

Из таблицы 3 видно, что в сплаве, выплавленном по предлагаемому способу, содержания легирующих элементов в различных частях полученной заготовки практически не отличаются между собой.

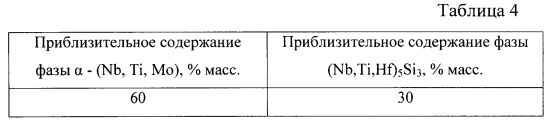

Методом рентгеноструктурного качественного анализа установлено, что в полученном сплаве присутствуют две фазы:

- твердый раствор на основе ниобия (Nb) с кубической сингонией, эмпирическая формула α-(Nb, Ti, Mo));

- интерметаллидная фаза на основе химического соединения Nb5Si3 с гексагональной сингонией, эмпирическая формула (Nb,Ti,Hf)5Si3.

Приблизительное содержание фаз в сплаве определено по данным полуколичественного фазового анализа и представлено в таблице 4.

Предлагаемый способ позволяет получать высокожаропрочные сплавы на основе ниобиевой матрицы с интерметаллидным упрочнением с равномерным химическим составом.

Использование изобретения позволяет получать заготовки высокожаропрочных сплавов на основе ниобиевой матрицы с интерметаллидным упрочнением для последующего литья с направленной структурой, что позволяет повысить ресурс и надежность работы авиационных газотурбинных двигателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| Способ получения полуфабриката из сплава на основе ниобия | 2018 |

|

RU2680321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНТЕРМЕТАЛЛИДНЫХ СПЛАВОВ НА ОСНОВЕ АЛЮМИНИДА ТИТАНА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ НИОБИЯ | 2014 |

|

RU2576288C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ИЗ СПЛАВА НА ОСНОВЕ ЦИРКОНИЯ (ВАРИАНТЫ) | 2018 |

|

RU2675178C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ЦИРКОНИЙ-НИОБИЕВОГО СПЛАВА, МИКРОЛЕГИРОВАННЫХ ЖЕЛЕЗОМ И КИСЛОРОДОМ | 2007 |

|

RU2365643C2 |

| Способ получения электродов из сплавов на основе алюминида титана | 2016 |

|

RU2630157C2 |

| СПЛАВ НА ОСНОВЕ ХРОМА И СПОСОБ ВЫПЛАВКИ СПЛАВА | 2016 |

|

RU2620405C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИТКОВ ИЗ СПЛАВОВ, СОДЕРЖАЩИХ ТУГОПЛАВКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2184161C1 |

| Способ изготовления лигатур в вакуумной дуговой печи с нерасходуемым электродом | 2020 |

|

RU2734220C1 |

| Способ изготовления слитков циркониевых сплавов | 2022 |

|

RU2800271C1 |

Изобретение относится к области металлургии, а именно к производству жаропрочных сплавов на основе ниобия, которые могут быть использованы для изготовления рабочих лопаток ГТД. Способ получения высокотемпературного сплава на основе ниобия включает изготовление расходуемого электрода, плавку расходуемого электрода в вакуумной дуговой печи и разливку расплава. Готовят расходуемый электрод из шихтовых материалов в виде ниобия, кремния и по крайней мере одного из легирующих элементов, включающих титан, гафний, алюминий, хром, цирконий, молибден, вольфрам, олово и иттрий, плавку расходуемого электрода осуществляют с получением слитка, который затем подвергают переплаву в вакуумной индукционной печи при температуре 1800-2100°С в инертном керамическом тигле, выполненном по крайней мере из одного из оксидов иттрия, гафния, скандия или циркония, а разливку полученного расплава осуществляют в инертную форму. Полученные заготовки имеют равноосную структуру и однородный химический состав по всему объему и могут быть использованы для последующего литья с направленной структурой, что позволяет повысить ресурс и надежность работы авиационных газотурбинных двигателей. 4 з.п. ф-лы, 4 табл., 2 пр.

1. Способ получения высокотемпературного сплава на основе ниобия, включающий изготовление расходуемого электрода, плавку расходуемого электрода в вакуумной дуговой печи и разливку расплава, отличающийся тем, что готовят расходуемый электрод из шихтовых материалов в виде ниобия, кремния и по крайней мере одного из легирующих элементов, включающих титан, гафний, алюминий, хром, цирконий, молибден, вольфрам, олово и иттрий, плавку расходуемого электрода осуществляют с получением слитка, который затем подвергают переплаву в вакуумной индукционной печи при температуре 1800-2100°С в инертном керамическом тигле, выполненном по крайней мере из одного из оксидов иттрия, гафния, скандия или циркония, а разливку полученного расплава осуществляют в инертную форму.

2. Способ по п. 1, отличающийся тем, что изготовление расходуемого электрода осуществляют из шихтовых материалов в виде листов, прутков, штабиков и проволоки.

3. Способ по п. 1, отличающийся тем, что разливку расплава осуществляют в инертную форму из керамики, рабочий слой которой содержит по крайней мере один из оксидов иттрия, гафния, скандия и циркония или графит.

4. Способ по п. 1, отличающийся тем, что разливку расплава осуществляют в инертную форму, предварительно нагретую до температуры 250-1500°С.

5. Способ по п. 1, отличающийся тем, что время нахождения расплава в жидком состоянии при проведении вакуумной индукционной плавки не превышает 30 минут.

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОДУКТА ПЕРЕРАБОТКИ, ВКЛЮЧАЮЩЕГО СОДЕРЖАЩИЙ КРЕМНИЙ СПЛАВ НИОБИЯ И ТАНТАЛА (ВАРИАНТЫ), ЛУНКИ ГЛУБОКОЙ ВЫТЯЖКИ И МИШЕНИ ИОННОГО РАСПЫЛЕНИЯ, ПОЛУЧЕННЫЕ ИЗ НЕГО | 2005 |

|

RU2416656C2 |

| ИЗДЕЛИЕ ИЗ СПЛАВА НА ОСНОВЕ ТУГОПЛАВКОГО МЕТАЛЛА И ПРОВОЛОКА ИЗ СПЛАВА НА ОСНОВЕ ТАНТАЛА | 1992 |

|

RU2100467C1 |

| US 20060147335 A1, 06.07.2006 | |||

| WO 8910982 A1, 16.11.1989. | |||

Авторы

Даты

2016-08-20—Публикация

2015-03-11—Подача