4ib 4; Ч

1

144791

Изобретение относится к металлургии, в частности к разработке состава чугуна для отливок, работающих в условиях ударно-абразивного износа.

Цель изобретения - повышение предела прочности при изгибе, коррозион- но-механической износостойкости в термообработанном состоянии.

Выбор граничных пределов содержа- |Q ния компонентов в чугуне состава заключается в следующем.

Дополнительное введение ванадия в количестве 1,10-2,3 мас.% обеспеивает повышение коррозионной стой- кости, твердости, удароустойчивости, микротвердости, прочности и стабильности механических свойств, что обеспечивает существенное повьш1ение сопотивляемости ударным нагрузкам и 20 коррозионно-механической износостойкости. При концентрации его до 1,fO мас.% коррозионно-механическая зносостойкость недостаточна, а при концентрации ванадия более 2,3 мае.% 25 снижается удароустойчивость и коррозионно-механическая износостойкость.

Карбонитриды ниобия в количестве 0,1-0,3 мас. % являются эффективной модифицирующей добавкой, повышающей 30 микротвердость матрицы, измельчающей ее, что способствует повышение сопротивляемости коррозионно-механичес- Koro изнашивания. При их концентрации до О , 1 мас.% его влияние на микотвердость матрицы и сопротивляе- ость чугуна коррозионно-механичёс- ому износу сказывается незначительно, а при увеличении содержания карбонитридов ниобия более 0,3 мас.%

40 повышается количество неметаллических

включений по границам зерен, снижаются удароустойчивость и механические свойства и сопротивляемость кор- розионно-механическому износу и эксплуатационные свойства.

Содержание углерода в нугуне в пределах 1,8-2,2% совместно с марган цем в количестве 0,2-0,8% обеспечивает чугуну способность противостоять ударным нагрузкам и коррозионно-ме- 50 ханическому износу и принято с учетом практики производства белых износостойких чугунов.

Введение в твердьй раствор молибдена в указанных пределах эффективно 55 повьш1ает коррозионную стойкость, содержание в структуре мартенсита и . касбидов - коррозионно-механическую

45

Q

0 5

0

0

0

5

5

3-2

износостойкость. При содержании молибдена до 0,5% микротвердость матрицы и коррозионно-механическая износостойкость недостаточны. При увеличении содержания молибдена более 1,5% удароустойчивость и стабильность эксплуатационных свойств снижается, что связано с его недостаточной растворимостью в хромистом мартенсите и образованием стабильного аустенита. Уреличенйе содержания хрома вьше указанного предела в присутствии компонента из группы, содержащей бор и титан, снижает характеристини ударного разрушения и стойкости при коррозионно-механическом изнашивании. При концентрации хрома до 16% микротвердость матрицы и коррозионно-механическом износе недостаточны. Компоненты из группы, содержащей бор и титан, повышают дисперсность и микротвердость матрицы и износостойкость чугуна при концентрации более 0,02%, но при концентрации более О,2% заметно снижаются удароустойчивость и стабильность коррозионно-механической износостойкости из-за увеличения содержания неметаллических включений.

Магний увеличивает микротвердость матрицы, сфероидизацию неметаллических включений и сопротивляемость чугуна коррозионно-механическому изнашиванию. Его модифицирующий и микро- легирунщий .эффект начинает проявляться с концентрации 0,02%, но при концентрации магния более 0,1% усиливается пироэффект, снижается однородность структуры, микротвердость и стойкость к коррозиодне-механическо- му изнашиванию..,.Дополнителыюе введение теллура ;3 количес; 0,01-0,05% повышает . микрртв&рцость матрицы и коррозионно-механическую износостойкость. При концентрации .теллура до 0,01% коррозионно-механическая износостойкость недостаточна, а при увеличении его содержания более 0,05% снижается удароустойчивость и стабильность механических свойств.

Содержание кремния ниже 2,8% при принятой концентрации легирующих компонентов не сказывается на коррозионно-механической износостойкости, а увеличение концентрации кремния более 4,6% приводит к сильному охрупчива- нию сплава следствие, к сниже

31

нию износоустойчивости и удароус- тойчивости.

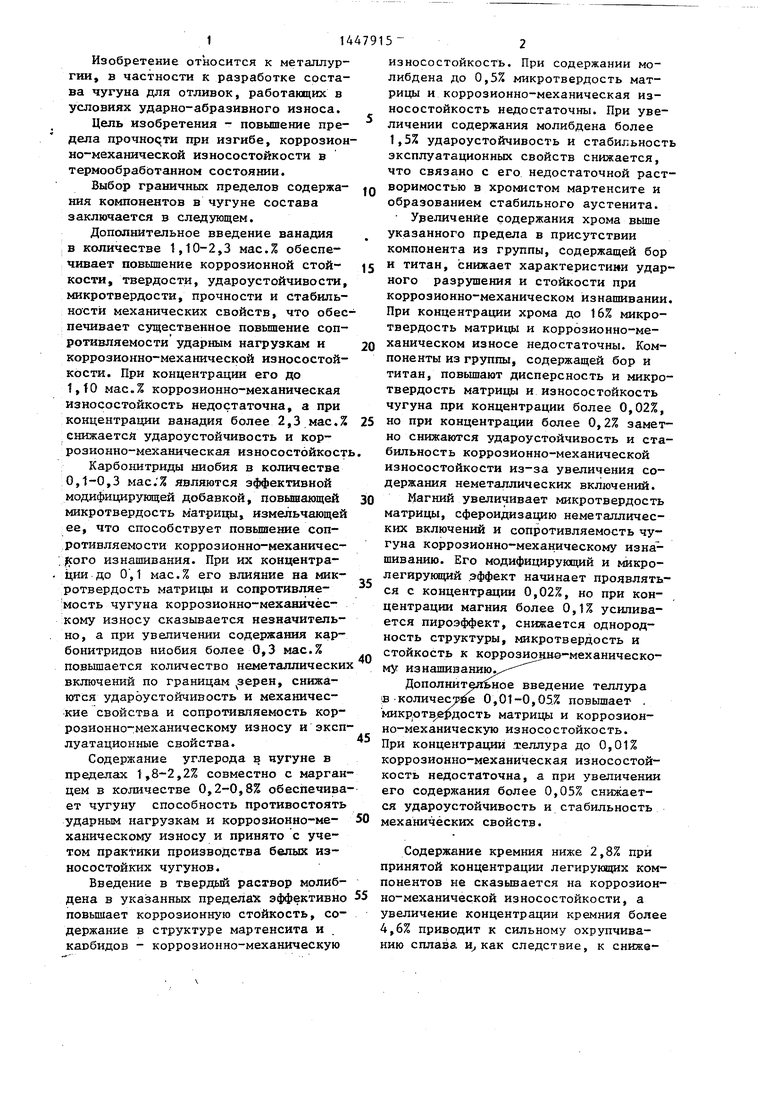

П р .и м е р. Опытные плавки известного и предлагаемого чугунов проводят в индукционных печах с основной футеровкой. Присадку ванадия проводят в конце плавки в печь, а модифицирование чугуна карбонитрида- ми ниобия, магниевой лигатуры и теллура - способом внутриформенного модифицирования.. Заливку расплава в сухие жидкостекольные формы проводят при 1470-1510°С.

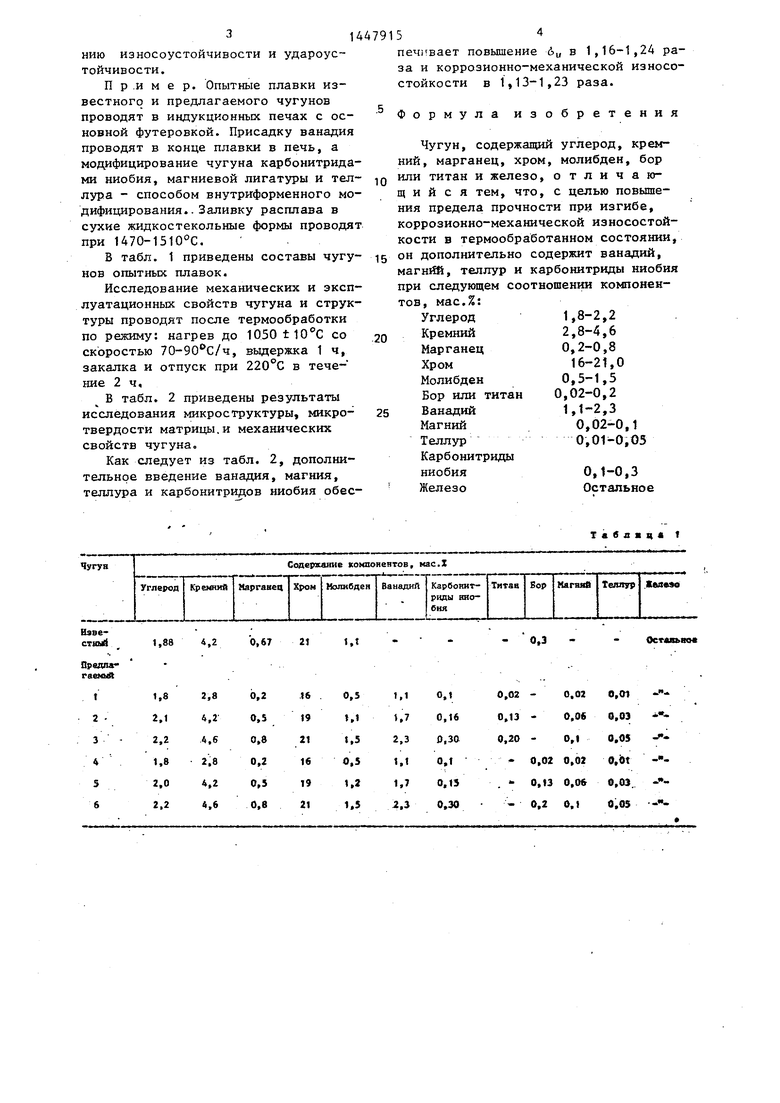

В табл. 1 приведены составы чугунов опытных плавок.

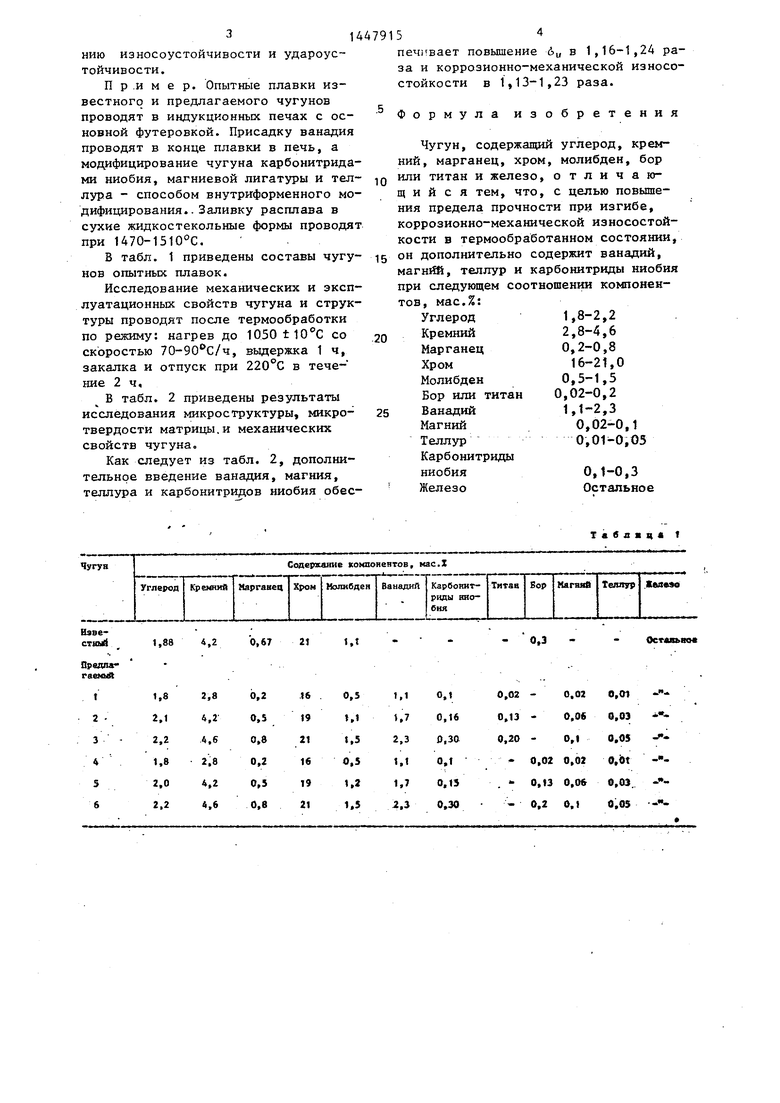

Исследование механических и эксплуатационных свойств чугуна и структуры проводят после термообработки по режиму: нагрев до 1050 t10°С со скоростью УО-ЭО С/ч, выдержка 1 ч, закалка и отпуск при 220°С в тече- ние 2 ч,

В табл. 2 приведены результаты исследования микроструктуры, микротвердости матрицы.и механических свойств чугуна.

Как следует из табл. 2, дополнительное введение ванадия, магния, теллура и карбонитридов ниобия обес

54

повышение 6 в 1,16-1,24 раза и коррозионно-механической износостойкости в 1,13-1,23 раза.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, молибден, бор или титан и железо, отличающийся тем, что, с целью повышения предела прочности при изгибе, коррозионно-механической износостойкости в термообработанном состоянии, он дополнительно содержит ванадий, магний, теллур и карбонитриды ниобия при следующем соотношении компонентов, мас.%:

0

5

Углерод

Кремний

Марганец

Хром

Молибден

Бор или титан

Ванадий

Магний

Теллур

Карбонитриды

ниобия

Железо

1,8-2.2

2,8-4,6

0,2-0,8 16-21,0

0,5-1,5 0,02-0,2

1,1-2,3 0,02-0,1 0,,05

0,1-0,3 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1991 |

|

SU1803460A1 |

| Чугун | 1984 |

|

SU1235973A1 |

| Износостойкий чугун | 1986 |

|

SU1406205A1 |

| Высокопрочный чугун | 1987 |

|

SU1435648A1 |

| Немагнитный чугун | 1991 |

|

SU1788071A1 |

| Износостойкий чугун | 1989 |

|

SU1686023A1 |

| Износостойкий чугун | 1983 |

|

SU1151585A1 |

| Чугун | 1990 |

|

SU1700087A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

Изобретение относится к металлургии и может быть использовано при производстве деталей, подвергаемых механическому нагружению и коррозионному изнашиванию. Цель изобретения - повышение предела прочности при изгибе, коррозионно-механической износостойкости в термообработанном состоянии. Новый чугун содержит, мас.%: С 1,8-2,2; Si 2,8-4,6; Мп 0,2- 0,8; Сг 16-21; Мо 0,5-1,5; V 1,1-2,3; В или Ti 0,02-0,2; Nb (C,N) 0,1-0,3; Fe остальное. Дополнительный ввод в состав чугуна V, Mg, Те и ЫЬ (C,N) обеспечивает повышение (эк в 1,16- 1,24 раза и крррозионно-мехакическо износостййкости в 1,13-1,23 раза. 2 табл.с

Т влвц« t

Ос г«аьвов

Т а П. л и .ц в 2

| Чугун | 1977 |

|

SU639960A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-12-30—Публикация

1987-05-25—Подача