Oj

Ч 3:

. 3: 1788072 I Лд %. ViR-зЦ - -;

С 2,8-3,2; , 0,5-0,8fCr28,0- 34,0; Ni 1,2-1,8; Al 0,2-0.5; Ti 0,2-0,6; N 0,05- 0,10; Fe - остальное.. Коэффициент относительной износостойкости до твердость в литом состоянии 51-61 HRC.

Присутствие в составе чугуна титана в количестве до 0,6 мас.% приводит к устранения ;заэвтекти4еских карбидов хрома и образований ТйзолирОванКЬх клкзчений

При легировании чугуна алюминием в количестве 1,0-2,0% происходит изменение строения эвтектической составляющей. Включения карбидов становятся более округлыми и разобщенными.1 В то же время снижается устойчивость аустёнита и его сопротивление фазовому наклепу. Содержание в чугуне алюминия менее 1,0 мас.% Г. суЩё бтвённ о не влияет на устойчивость аус. карбида титана. Недостатком данного спла- 10 тенита. АустеШт значительно упрочняется

ва является грубокр сталфческое строение, а также пониженные литейные свойства, обусловленные присутствием ти- . тана/ -... -.. : ; :.. ,у, ..-. -: ..

Целью изобретения является улучше- 15 ние обрабатываемости и повышение износостойкости высбкохррмйстого чугуне в

литом состоянии. ; ; :iv . Г,л: 7-, - .

;-- :ч ;Прстэ.в.)1е н1на я Целъ; достй-|;а тся т ё Гчто чугун, содержащий углерод, кремний, мар- 20 ганец, хром, никель, алюминий7т йта н, й ёй ё- зо,дополнительна содержит цирконий при следующем срртношении комЩнёйтов, мас.%: :. ::,.,: . ..

-.-: Углерод; ; /.. , 8-3.2. /,;; , 25 ;; ;/ Кремний. / ... . 0, /: ..

-.. : Марганец -0,5-0,8 - :

. .. .Хром .. . : . 28,0-30,0 - -- Никель V..; . ; : 1,2-1, . .

. Л т.ан .;,;,. .;,..; o,io-o,i8;;r; .3.0

... Алюминий ; .. 1,0-2,0 /: Цирконий ;.,.. ; 0,05-0,15; -- Железо ... бсталШое Для достижения поставленной цели (хорошей обрабатываемости при высокой и з- 35 носостойкости) необходимо изменить два . основных компонента структуры - карбиды

. и основу. 7;: ; ;77 : . ... -. ; . .

Присутствие в чугуне карбидо образую- : ;..,:щёго,элемента титана в пределах 0,10-0,18 40 . - мае.% приводит к образований ббособлен- ;; ных выделений его собственных карбидов и уменьшению количества выделений заэв- тектическрго карби да . При содержа- ;..,нии титана менее 0,10% его влияние на 45 .карбидную фазу незначительно. При кон- центрации титана более 0,18 мае. % ухудша- :ются литерные сврйства жидкого металла, прежде1 всего жидкотекучёсть; .:- -- . /.. Для устранения транскрйсталл итной 50 .структуры Vi увеличения вяЗк ЈЬтй ма тр иЦы в ; состав чугуна вводится цирконий. Содержа- , ние циркония в количестве 0,05-0,15 мас.% полностью устраняет зону столбчатых кристаллов. Недостаточное количё ствр циркб- 55 нйя в .металле не может обеЬп ёчить необходимый уровень вязкости. Содержание циркония более 0,15 мае. %, не оказывая эффективного влияния на структуру, приводит к удорожания сплава.

при пластической деформации вблизи зоны резания, образуя мартенсит деформации, что резко отрицательно влияет на обрабатываемость чугуна. Содержание в чугуне более 2,0 мас.% алюминия приводит к образованию структурно свободного феррита , а это значительно снижает твердость и отрицательно сказывается на износостойкости.

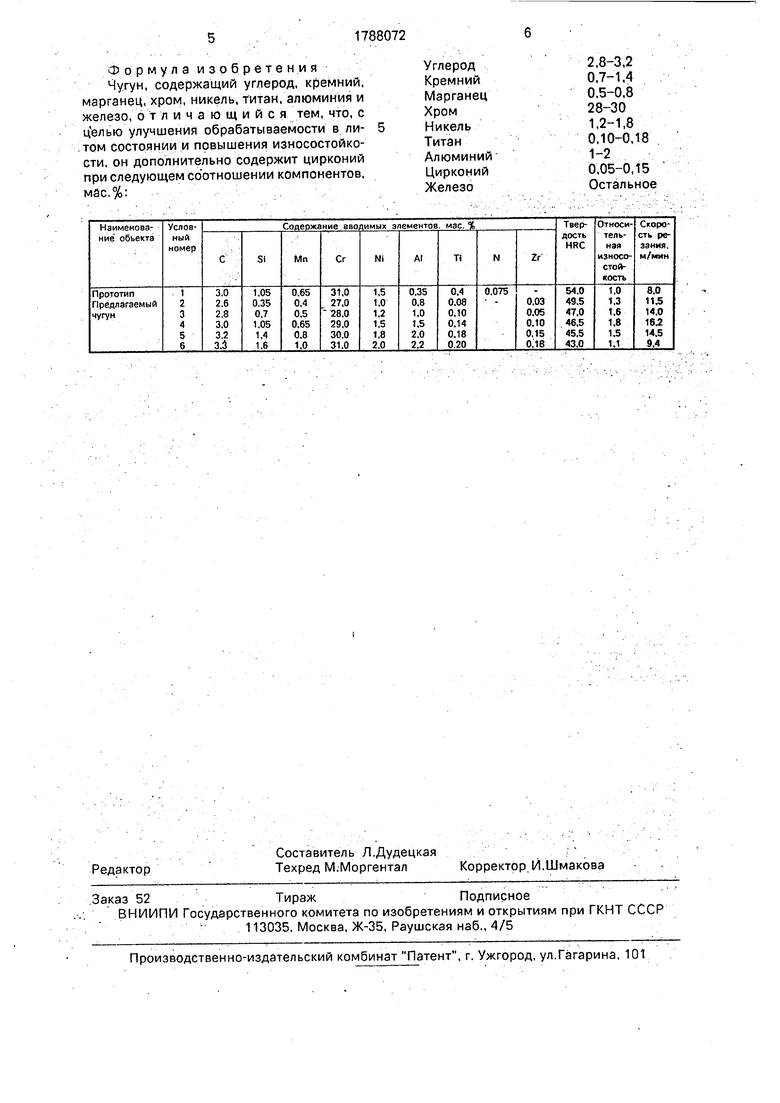

Уменьшение верхнего предела концентрации хрома в чугуне по сравнению с прототипом связано с тем, что при содержании этого элемента выше 30,0 мас.% в структуре появляются крупные выделения первичного карбида МуСз. Обрабатываемость при этом ухудшается,..- - yV-v;..., -. .. Прим ё р. Для определения преимуществ предлагаемого чугуна по сравнению с прототипом в индукционной печиМГП-102 были выплавлены соответствующие сплавы. В качестве шихтовых материалов использовали передельный чугун (4,2% углерода), ферросплавы (ферромарганец, ферросилиций, ферротитан,: феррохром, ферросилико- цирконйй ГОСТ 4761-80, 4755-80, 4755-80, 1415-78, 4757-79), чистые металлы (AI 99,95, Ni 100%). Температура расплава перед выпуском из печи составляла 1420°С, температура заливки 1380°С. , :

Твердость измеряли на приборе Рокс- велл типа ТК-2М. Испытания чугунов на износ проводили в лабораторных условиях на йспЫТатёльном стенде конструкции института ВНИИгидротрубопровод. Абразивсо- держащей средой служила водопесчаная сК .есь, содержащая кварцевый песок (25 мас.%). Скорость перемещения смеси 10 м/с, время эксперим.ента 50 ч. При определении относительной износостойкости за единицу принимали износостойкость образцов, изготовленных из чугуна-прототипа:4 - - ..- . --. ...: -

Обрабатываемость определяли мето- д бм1 торцевого точения на токарном станке резцом с пластинкой из твердого сплава ВК6М и оценивали по скорости резания при часовой стойкости резца, глубине резания 2 мм и подаче 0,29 мм/об.

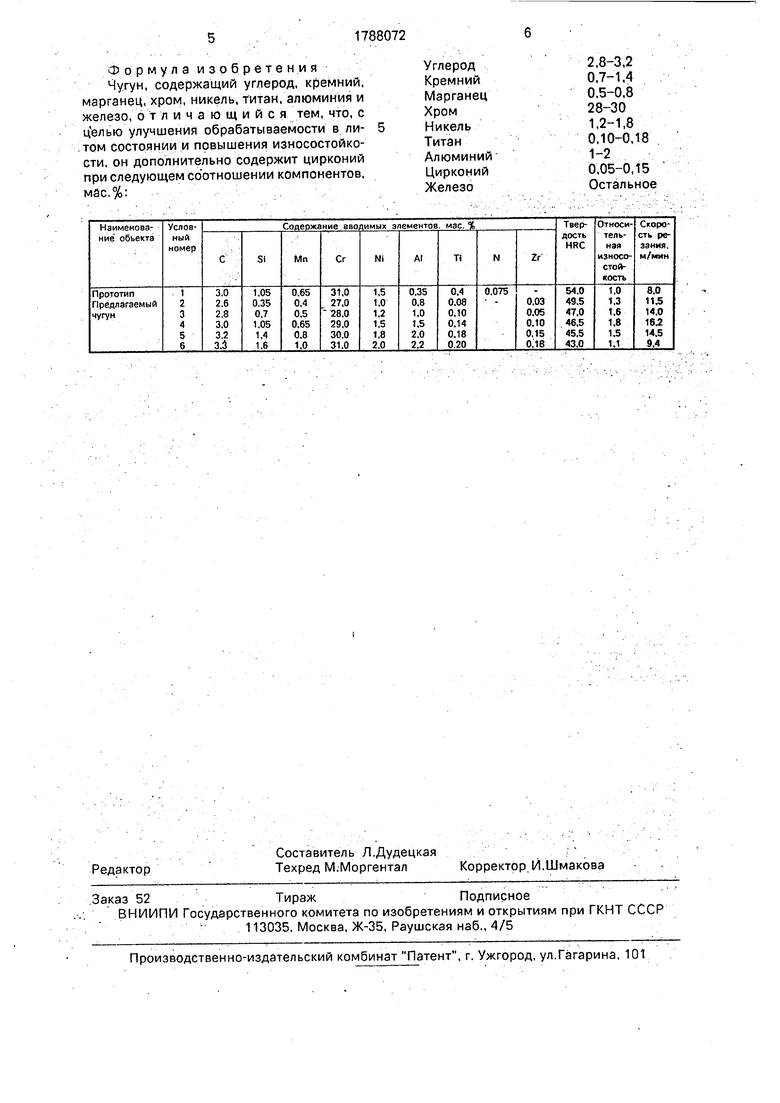

Химический состав опытных сплавов и результаты испытаний приведены в таблице.

При легировании чугуна алюминием в количестве 1,0-2,0% происходит изменение строения эвтектической составляющей. Включения карбидов становятся более округлыми и разобщенными.1 В то же время снижается устойчивость аустёнита и его сопротивление фазовому наклепу. Содержание в чугуне алюминия менее 1,0 мас.% Г. суЩё бтвённ о не влияет на устойчивость аустенита. АустеШт значительно упрочняется

при пластической деформации вблизи зоны резания, образуя мартенсит деформации, что резко отрицательно влияет на обрабатываемость чугуна. Содержание в чугуне более 2,0 мас.% алюминия приводит к образованию структурно свободного феррита , а это значительно снижает твердость и отрицательно сказывается на износостойкости.

Уменьшение верхнего предела концентрации хрома в чугуне по сравнению с прототипом связано с тем, что при содержании этого элемента выше 30,0 мас.% в структуре появляются крупные выделения первичного карбида МуСз. Обрабатываемость при этом ухудшается,..- - yV-v;..., -. .. Прим ё р. Для определения преимуществ предлагаемого чугуна по сравнению с прототипом в индукционной печиМГП-102 были выплавлены соответствующие сплавы. В качестве шихтовых материалов использовали передельный чугун (4,2% углерода), ферросплавы (ферромарганец, ферросилиций, ферротитан,: феррохром, ферросилико- цирконйй ГОСТ 4761-80, 4755-80, 4755-80, 1415-78, 4757-79), чистые металлы (AI 99,95, Ni 100%). Температура расплава перед выпуском из печи составляла 1420°С, температура заливки 1380°С. , :

Твердость измеряли на приборе Рокс- велл типа ТК-2М. Испытания чугунов на износ проводили в лабораторных условиях на йспЫТатёльном стенде конструкции института ВНИИгидротрубопровод. Абразивсо- держащей средой служила водопесчаная сК .есь, содержащая кварцевый песок (25 мас.%). Скорость перемещения смеси 10 м/с, время эксперим.ента 50 ч. При определении относительной износостойкости за единицу принимали износостойкость образцов, изготовленных из чугуна-прототипа:4 - - ..- . --. ...: -

Обрабатываемость определяли мето- д бм1 торцевого точения на токарном станке резцом с пластинкой из твердого сплава ВК6М и оценивали по скорости резания при часовой стойкости резца, глубине резания 2 мм и подаче 0,29 мм/об.

Химический состав опытных сплавов и результаты испытаний приведены в таблице.

ф о р м у л а и з о б р е т е н и я Чугун, содержащий углерод, кремний, марганец, хром, никель, титан, алюминия и железо, о т личающийся тем, что, с ц елью улучшения обрабатываемости в литом состоянии и повышения износостойкости, он дополнительно содержит цирконий при следующем соотношении компонентов, мас.%:

2,8-3,2

0,7-1,4

0.5-0,8

28-30

1,2-1,8

0,10-0,18

1-2

0,05-0,15

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1988 |

|

SU1574669A1 |

| Чугун | 1983 |

|

SU1108124A1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2007 |

|

RU2345160C1 |

| Чугун | 1987 |

|

SU1440949A1 |

| Чугун | 1986 |

|

SU1395687A1 |

| Чугун | 1990 |

|

SU1723180A1 |

| ЧУГУН | 2018 |

|

RU2699343C1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 1996 |

|

RU2101379C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ЧУГУН | 2005 |

|

RU2281982C1 |

Авторы

Даты

1993-01-15—Публикация

1991-04-24—Подача