Заявляемое изобретение относится к металлургии, в частности к чугунам, предназначенным для изготовления износостойких рабочих узлов горно-обогатительного оборудования, наиболее подвергающихся разрушающему воздействию абразивной транспортируемой гидросмеси.

Белый чугун, предназначенный для этих деталей, должен обладать высокой износостойкостью и повышенными механическими свойствами. Износостойкость определяется структурой и твердостью сплава. В белых чугунах углерод находится в виде графита и в виде карбида - соединений с металлами и неметаллами, т.е. большая часть углерода находится в связанном состоянии, что и определяет свойства белых чугунов: высокую твердость и хрупкость. Последнее свойство создает трудности механической обрабатываемости при изготовлении деталей из известных марок белого чугуна.

Многие годы усилия разработчиков направлены на получение таких сплавов белого износостойкого чугуна, которые сочетали бы как высокую износостойкость, так и приемлемую механическую обрабатываемость.

Известен белый износостойкий чугун марки ИЧХ28Н2 (см. Справочник по чугунному литью. / Под ред. д-ра техн. наук Н.Г.Гиршовича. - 3-е изд., перераб. и доп. - Л.: Машиностроение. Ленинград. отд-ние. 1978, с.101, Таблица 1.39, с.105, Таблица 1.43), содержащий компоненты в следующем соотношении, мас.%:

В таблице 1.43 приведена HB-твердость по Бриннелю, равная 480-600 для известного сплава. При этом HRC - твердость по Роквеллу составляет 49-62, исходя из соотношения, что она в 9,7 раза меньше, чем НВ. Как показывает практика, при высокой износостойкости деталей, полученных из известного белого чугуна, сплав довольно хрупкий, в результате чего при механической обработке происходят сколы и выломы. В низких механических свойствах заключается недостаток известного белого износостойкого чугуна.

Наиболее близким по технической сущности, достигаемому эффекту и выбранным в качестве прототипа является белый износостойкий чугун, предназначенный для изготовления рабочих деталей гидронасосов, работающих в горнорудной и химической промышленности (см. авторское свидетельство СССР №309971 «Абразивно-износостойкий чугун», МПК С22С 37/00, заявл. 08.05.1969 г.). Он содержит компоненты в следующем соотношении, мас.%:

При сравнении компонентов чугунов марки ИЧХ28Н2 и по авт.св. СССР №309971, составы которых весьма близки друг к другу, видно, что в последний введен титан, который положительно влияет на увеличение износостойкости. Это объясняется двумя факторами:

1 - титан модифицирует сплав за счет образования тугоплавких, термодинамически устойчивых карбидов, нитридов и оксидов титана, являющихся центрами кристаллизации в жидком металле и способствующих измельчению структуры чугуна;

2 - карбиды титана с наибольшей микротвердостью среди карбидов образуют самостоятельную фазу, повышая износостойкость.

Тем не менее, сплаву белого чугуна по авторскому свидетельству №309971 присущ тот же недостаток, что и предыдущему аналогу, а именно трудность механической обработки.

Задачей настоящего изобретения является улучшение механической обрабатываемости деталей, изготавливаемых из заявляемого сплава, при сохранении высокого значения износостойкости.

Техническим результатом, получаемым при осуществлении изобретения, является повышение вязкости и пластических характеристик сплава.

Указанная задача решается за счет того, что в известный белый износостойкий чугун, включающий углерод, кремний, марганец, хром, никель, молибден, титан, согласно изобретению дополнительно введены вольфрам, ванадий и медь при следующем соотношении компонентов, мас.%:

Исследования, проведенные по источникам патентной и научно-технической информации, показали, что заявляемый белый износостойкий чугун неизвестен и не следует явным образом из изученного уровня техники, т.е. соответствует критериям «новизна» и «изобретательский уровень».

Заявляемый белый износостойкий чугун может быть получен в условиях металлургического производства, т.к. для этого требуются известные технологии, материалы и стандартное отечественное или импортное оборудование. Он может широко использоваться на предприятиях, изготавливающих горно-обогатительное оборудование для перекачки гидроабразивных смесей, например грунтовых насосов.

Основными компонентами, определяющими свойства белых износостойких чугунов и их структурные составляющие, соотношение карбидов и металлической основы, являются углерод и хром.

Для получения лучших износостойких свойств сплава необходимо, чтобы количество карбидов определялось соотношением К=12,23(%С)+0,55(%Cr)-12,3. В среднем К составляет величину в пределах от 10 до 33. Кроме того, экспериментально было выявлено, что наиболее высокие результаты износостойкости достигаются еще при одном соотношении, а именно %С/%Cr=10. Большее число карбидов приводит к понижению пластических характеристик сплава и ухудшению его обрабатываемости. В заявляемом сплаве карбиды образуются за счет соединения углерода с хромом, молибденом, ванадием, титаном и железом, при этом соблюдается принцип Шарпи, наиболее твердые структурные составляющие залегают в виде изолированных друг от друга включениях, а наиболее вязкие образовывают сплошную матрицу, что в наилучшей степени обеспечивают высокие износостойкие свойства, а также прочность, вязкость и стойкость в условиях теплосмен.

Совместное присутствие титана и ванадия в сплаве в заявляемых количествах, полученное экспериментально, позволяет эффективно управлять процессами кристаллизации чугуна.

Титан - сильный карбидообразующий элемент, микролегирующий и модифицирующий чугун. Карбиды (карбонитриды) титана, образующиеся в жидком чугуне, отличаются высокой дисперсностью и твердостью. Будучи центрами кристаллизации, они также способствуют значительному измельчению литой структуры сплава и равномерному распределению карбидной фазы в металлической матрице. Находясь, к тому же, в цементитной эвтектике и по границам дендритов бывшего аустенита, карбиды титана способствуют повышению микротвердости. Выравнивая скорости кристаллизации цементита и аустенита, титан увеличивает количество последнего, чем повышает вязкость чугуна. Совокупность всех указанных факторов обеспечивает рост износостойкости получаемого сплава.

Ванадий аналогично титану обладает высоким сродством к углероду и образует с ним специальные дисперсные монокарбиды с высокой твердостью и износостойкостью. Легирование ванадия с никелем, хромом, медью и марганцем очень эффективно для повышения механических свойств и получения изностойких отливок. Медь, упрочняющая аустеничную структуру, способствует улучшению обрабатываемости при сохранении высоких значений твердости сплава.

Комплексное легирование белого чугуна дает наряду с высокой исходной твердостью наклеп без воздействия абразивных частиц, что обеспечивает высокую износостойкость.

Приготовление белого чугуна заявляемого состава осуществлялось следующим образом. Химический состав чугуна: проба 1-проба 4 приведены в Таблице 1.

Выплавка чугуна осуществлялась в индукционной тигельной печи. После перегрева расплава до 1450° проводилась доводка химического состава по основным и легирующим элементам. Использовались: феррохром ФХ 400-650 (68%), ферромарганец ФМn78 (86%), ферротитан Фти68, ферросилиций ФС45 (45%), анодная медь АН-1, никель H1, феррованадий ФВд35А, ферромолибден ФМо60. Доведенный по химическому составу расплав разливали в песчаную форму диаметром 25 мм, длиной 55 мм. Пробы металла в дальнейшем подвергали термообработке в электронагревательной печи при скорости нагрева 80°С/час. Было выбрано три различных вида термообработки:

1. Рекристаллизационный отжиг с температурой 500°С, выдержка - 2 часа охлаждения с выключенной печью.

2. Нормализационный отжиг с температуры 800°С и 900°С, выдержка - 2 часа.

3. Закалка с температуры 950°С и 1100°С, выдержка - 2 часа, охлаждение на воздухе.

После термообработки замеряли твердость на твердомере Роквелла. HRC находилась в пределах от 47 до 55.

Изучение абразивной износостойкости проводили на испытательном стенде.

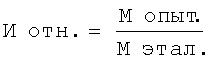

Образцы диаметром 25 мм длиной 55 мм тщательно взвешивались с точностью до 0,01 г и под давлением 5 кг прижимались к корундовому кругу, вращающемуся со скоростью 360 об/мин в течение 2 мин. Затем образец взвешивался. По разнице двух взвешиваний определяли потерю массы и подсчитывали относительную абразивную износостойкость (И отн.) по формуле

где: М опыт. - потеря массы испытуемого образца, М этал. - потеря массы эталона стального образца СТ20.

Формула показывает, что чем больше значение И отн., тем ниже износостойкость образца.

Учитывая, что рабочие органы насосов работают в различных средах, определили относительную гидроабразивную износостойкость исследуемых образцов белого чугуна на испытательном стенде.

Предварительно взвешенные с чистой поверхностью исследуемые образцы закреплялись в гнездо план-шайбы, приводимой во вращение от шпинделя станка. Гидроабразивную износостойкость определяли по потере массы после 40 часов вращения в смеси электрокорунда (50%) и воды. За эталон взят стальной образец СТ20.

Результаты исследования патентуемого белого износостойкого чугуна приведены в таблице 2.

Затем проводились испытания на обработку резцами с пластинами ВК6М. Скорость резания проб прототипа не превышала 25 мм/мин при глубине резания 4-5 мм и подаче 0,3-0,4 мм/об для черновой обработки и 0,5-0,6 мм/об - для чистовой. На трех пробах 1, 2 и 4 отмечены трещины и сколы.

Скорость резания проб из заявляемого составила 32,5 м/мин, т.е. увеличена приблизительно на 30%. При этом не наблюдалось механических повреждений проб (сколов, трещин и т.п.).

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУНТОВОЙ НАСОС | 2006 |

|

RU2315204C1 |

| ЛИГАТУРА ДЛЯ РАФИНИРОВАНИЯ И МОДИФИЦИРОВАНИЯ ХРОМИСТЫХ ЧУГУНОВ | 2017 |

|

RU2640368C1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| БЕЛЫЙ ИЗНОСОСТОЙКИЙ ЧУГУН | 2017 |

|

RU2640367C1 |

| Композиционный сплав и способ его изготовления | 2023 |

|

RU2815374C1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

| Чугун для гильз цилиндров двигателей | 1990 |

|

SU1763504A1 |

| ЧУГУН ДЛЯ МЕЛЮЩИХ ТЕЛ | 2015 |

|

RU2627713C2 |

| Износостойкий чугун | 1990 |

|

SU1713966A1 |

Изобретение относится к черной металлургии, в частности к составам белых износостойких чугунов. Может использоваться для изготовления рабочих узлов горно-обогатительного оборудования, наиболее подвергающихся воздействию абразивной транспортируемой гидросмеси. Чугун содержит, мас.%: углерод 2,4-2,6; кремний 0,5-0,6; марганец 0,8-1,8; хром 25-26; никель не более 0,5; вольфрам 0,1-0,15; молибден 0,3-0,5; титан 0,5-0,7; ванадий 0,1-0,15; медь 1,8-2,0; железо - остальное. Чугун имеет высокую вязкость и пластические характеристики, что обеспечивает улучшение механической обрабатываемости деталей при сохранении износостойкости. 2 табл.

Белый износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, титан и железо, отличающийся тем, что он дополнительно содержит вольфрам, ванадий и медь при следующем соотношении компонентов, мас.%:

| Планиметр | 1928 |

|

SU14655A1 |

| Износостойкий чугун | 1986 |

|

SU1397531A1 |

| Чугун | 1990 |

|

SU1765236A1 |

| ЧУГУН | 2004 |

|

RU2272086C1 |

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2002 |

|

RU2214146C1 |

| CN 1350898 A, 29.05.2002 | |||

| Аппарат для совместной подготовки нефти, газа и воды | 1988 |

|

SU1530201A1 |

Авторы

Даты

2009-01-27—Публикация

2007-05-11—Подача