Изобретение относится к металлургии, в частности к составу чугуна для отливок, работающих в условиях повышенных ударных нагрузок и ударно- эрозионного износа.

Цель изобретения - повышение работы эаро; дения трещин при ударном нагружекии и уменьшение ударно-эрозионного износа.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Нижние пределы углерода и кремния (2,6 и 0,8 мас.%) выбраны исходя из технологичности сплава - обеспечения достаточной жидкотекучести (как правило сплав идет на изготовление тонкостенного литья - дробеметные лопатки, импеллера и т.д., толщина стенок которых не превышает 5-10 мм

и поэтому обеспечение хорошей жидкотекучести является важным фактором получения качественного литья). Верхние пределы (3,2 и 1,4 мас.%) соответственно выбраны исходя из обеспечения требуемой стойкости и износостойкости вследствие образования при превышении верхнего предела хрупких сложных эвтектических карбидов и менее термостойкого карбида типа МеэС. Марганец - карбидостабилизирующнй элемент, упрочняющий сплав. При этом он не образует собственных карбидов, в связи с чем содержание марганца ограничено в пределах 0,4-1,2 мас.%. При содержании марганца ниже нижнего предела образовавшийся при кристаллизации аустенит в случае быстрого охлаждения, что имеет место при изготовлении тонкостенных отливок,

сл J

Јь

о оэ

&

частично распадается на перлит и мартенсит. Наличие перлита в структуре чугуна ведет к резкому повышению темпа ударно-эрозионного износа деталей. Присадка марганца выше верхнего предела не приводит к существенному упрочнению сплава.

Содержание хрома в пределах 10- 15 мас.% обеспечивает кристаллизацию сплава по метастабильной диаграмме. Хром, а также ванадий - сильные карбидостабилиэирующие элементы. Причем их собственные карбиды обладают значительно-большей микротвердостью, чем карбиды железа, и оказывают значительное влияние на твердость и износостойкость чугунов. Нижний предел по содержанию хрома (10 мас.%) гаран46694

твердости чугуна и особенно износостойкости в условиях ударно-эрозионного воздействия. Нижний предел его содержания 0,01 мас.% обеспечивает достаточное количество нитридов и карбонитридов для повышения износо- . стойкости сплава. Верхний предел (0,02 мас.%) установлен исходя из ограниченной растворимости азота в жидких железоуглеродистых сплавах.

Применение редкоземельных элементов Се, La, Nd, Pr и Sm основано на их рафинирующем действии. Связывая 04, S и Р в неметаллические включения, изменяют топографию расположения неметаллических включений, вытесняя их с границ зерен и переводят последние непосредственно внутрь зерна. При

10

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1986 |

|

SU1395687A1 |

| Чугун | 1985 |

|

SU1328400A1 |

| Чугун | 1987 |

|

SU1454873A1 |

| Чугун | 1987 |

|

SU1520134A1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2005 |

|

RU2295587C1 |

| ЛИТАЯ ХЛАДОСТОЙКАЯ СТАЛЬ | 2018 |

|

RU2679679C1 |

| ТРУБНАЯ ЗАГОТОВКА ИЗ ЛЕГИРОВАННОЙ СТАЛИ | 2011 |

|

RU2480532C1 |

| Износостойкий чугун | 1989 |

|

SU1694681A1 |

| ИЗНОСОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2137859C1 |

| Чугун для лопастей дробеметных аппаратов | 1991 |

|

SU1788069A1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок. Цель изобретения - повышение работы зарождения трещин и уменьшение ударно-эрозионного износа. Новый чугун содержит, мас.%: С 2,6 - 3,2

SI 0,8 - 1,4

MN 0,4 - 1,2

CR 10 - 15

N 0,01 - 0,02

V 0,4 - 0,8

РЗМ 0,013 - 0,055

NI 0,4 - 1,0

TI 0,05 - 0,1 и FE остальное. Дополнительный ввод в состав предложенного чугуна TI и NI позволил повысить работу зарождения трещин в 1,3 - 2,08 раза и уменьшить ударно-эррозионный износ в 1,25 - 2,08 раза. 1 табл.

тирует требуемую микроструктуру спла-. этом очищаются границы зерен, значи- /

ва (достаточное количество и распределение карбидов, для обеспечения износостойкости). Выше верхнего предела (15 мас.%) ухудшается форма и происходит укрупнение карбидов, что обусловливает снижение сопротивления ударно-эрозионному износу.

Ванадий в составе чугуна в количествах 0,4-0,8 мас.% способствует образованию карбидов и карбонитридов, которые равномерно расположены в металлической матрице сплава. Карбиды и карбонитриды ванадия характеризуются высокой дисперсностью (5-10 мкм) и микротвердостью (Нкв. 9000 - 10000 МПа), что способствует повышению износостойкости сплава.

Никель - сильный упрочняющий элемент. Нижний предел 0,4 мас.% обеспечивает достаточное упрочнение металлической матрицы. При верхнем пределе- 1,0 мас.%, в сочетании с суммарным содержанием ванадия, титана, марганца и хрома обеспечивается максимальный упрочняющий эффект - работа зарождения трещин повышается.

Титан - рафинирующий элемент, связывая Ot, S и Р неметаллические включения, способствует частично удалению их из расплава. Нижний предел 0,05 мас.% титана установлен достаточным рафинирующим воздействием, верхнее ограничение 0,1 мас.% в связи со стабилизацией рафинирующего эффекта.

Азот - элемент, образующий прочные соединения с титаном, ванадием, такие как нитриды и карбонитриды, равномерно располагаясь в матрице, они способствуют увеличению общей

25

30

35

40

45

50

55

тельно повышаются силы молекулярно- механического сцепления, что является важным, так как неметаллические включения, располагаясь по границам зерен, тормозят движение дислокаций при пластической деформации металла, вызывая его разрушение. Работа зарождения трещин при ударном нагруже- нии повышается. Нижнее ограничение по Се, La, Nd, Pr и Sin (0,005; 0,001; 0,001; 0,005; 0,001 мас.%) связано с малой эффективностью их действия. Верхний предел (0,02; 0,01; 0,01; 0,01; 0,005 мас.%) соответственно обусловлен увеличением степени переохлаждения и опасностью их отбеливающего действия на чугун. Действие этих элементов особ енно эффективно при совместном их вводе, устраняется зернограничная сегрегация фосфора, снижается микроликвация кремния, что положительно сказывается на показателях работы зарождения трещин.

Плавку чугуна осуществляли в индукционной тигельной печи емкостью 50 кг с кислой футеровкой тигля. После перегрева расплава до 1450 С осуществляли доводку сплава по основным и легирующим элементам. В качестве ферросплавов и специальных присадок использовали: азотированный феррохром ФХ 400Н, ГОСТ 4757-67, (Cr-68%, N-5%); ферромарганец ФМп 0,5, ГОСТ 4755-70, (Мп-35%); ферро- титан Ти1, ГОСТ 4761-67, (Ti 30%); феррованадий Вд1, ГОСТ 4760-69, (V - 40%); электролитический никель, цериевый мишметалл МЦ-40, ТЦТУ-05- -20-67, (Се 36%). Усвоение элементов.

этом очищаются границы зерен, значи-

тельно повышаются силы молекулярно- механического сцепления, что является важным, так как неметаллические включения, располагаясь по границам зерен, тормозят движение дислокаций при пластической деформации металла, вызывая его разрушение. Работа зарождения трещин при ударном нагруже- нии повышается. Нижнее ограничение по Се, La, Nd, Pr и Sin (0,005; 0,001; 0,001; 0,005; 0,001 мас.%) связано с малой эффективностью их действия. Верхний предел (0,02; 0,01; 0,01; 0,01; 0,005 мас.%) соответственно обусловлен увеличением степени переохлаждения и опасностью их отбеливающего действия на чугун. Действие этих элементов особ енно эффективно при совместном их вводе, устраняется зернограничная сегрегация фосфора, снижается микроликвация кремния, что положительно сказывается на показателях работы зарождения трещин.

Плавку чугуна осуществляли в индукционной тигельной печи емкостью 50 кг с кислой футеровкой тигля. После перегрева расплава до 1450 С осуществляли доводку сплава по основным и легирующим элементам. В качестве ферросплавов и специальных присадок использовали: азотированный феррохром ФХ 400Н, ГОСТ 4757-67, (Cr-68%, N-5%); ферромарганец ФМп 0,5, ГОСТ 4755-70, (Мп-35%); ферро- - титан Ти1, ГОСТ 4761-67, (Ti 30%); феррованадий Вд1, ГОСТ 4760-69, (V - 40%); электролитический никель, цериевый мишметалл МЦ-40, ТЦТУ-05- -20-67, (Се 36%). Усвоение элементов.

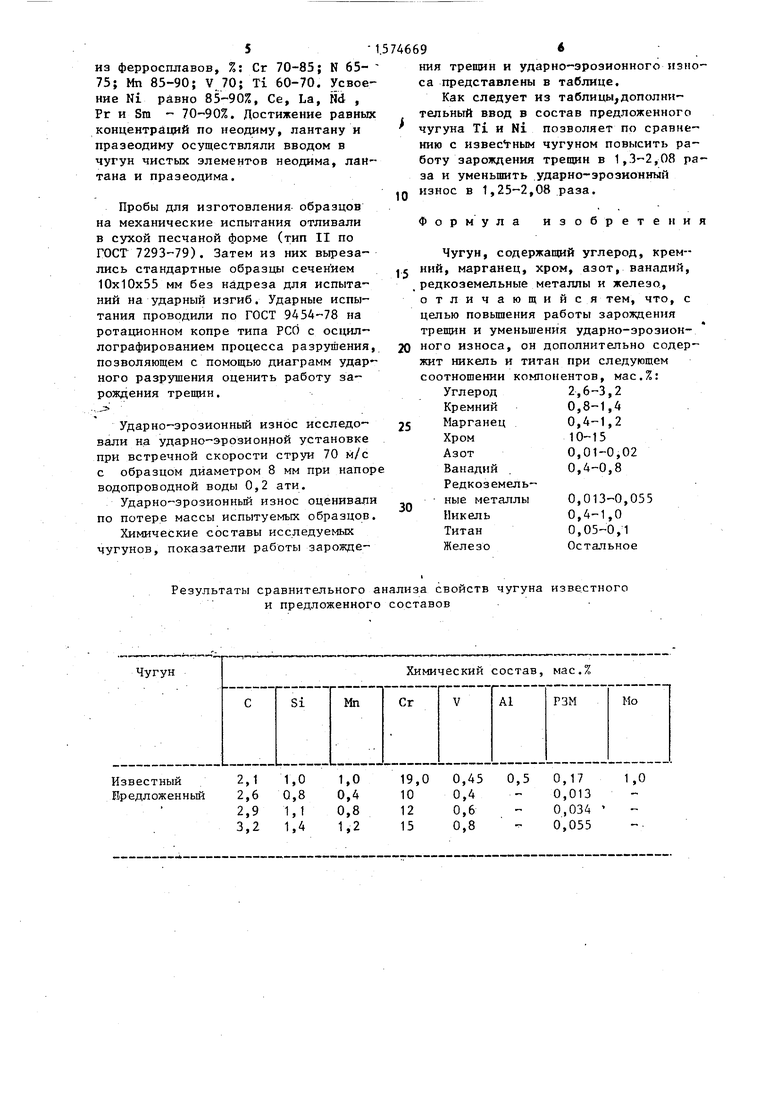

из ферросплавов, %: Сг 70-85; N 65- 75; Мп 85-90; V 70; Ti 60-70. Усвоение Ni равно 85-90%, Се, La, Nd , Рг и Sin - 70-90%. Достижение равных концентраций по неодиму, лантану и празеодиму осуществляли вводом в чугун чистых элементов неодима, лантана и празеодима.

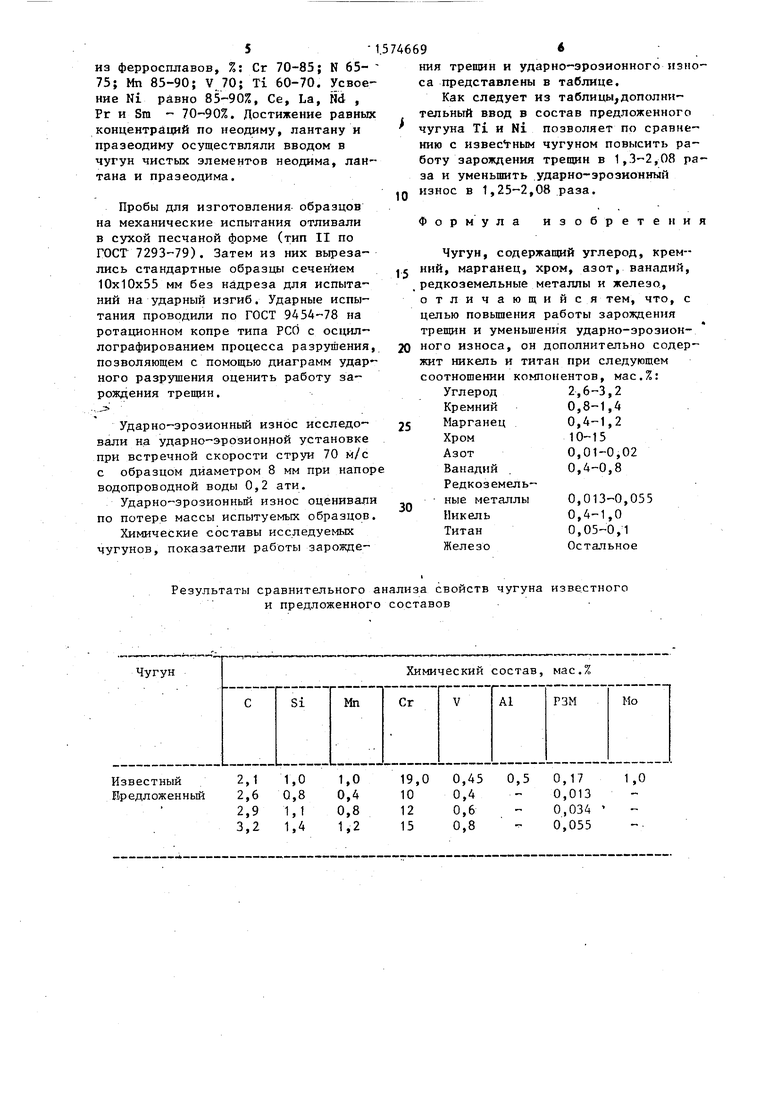

Пробы для изготовления образцов на механические испытания отливали в сухой песчаной форме (тип II по ГОСТ 7293-79). Затем из них вырезались стандартные образцы сечением 10x10x55 мм без надреза для испытаний на ударный изгиб. Ударные испытания проводили по ГОСТ 9454-78 на ротационном копре типа РСО с осцил- лографированием процесса разрушения, позволяющем с помощью диаграмм ударного разрушения оценить работу зарождения трещин. ,

Ударно-эрозионный износ исследовали на ударно-эрозионной установке при встречной скорости струи 70 м/с с образцом диаметром 8 мм при напор водопроводной воды 0,2 ати.

Ударно-эрозионный износ оценивали по потере массы испытуемых образцов.

Химические составы исследуемых чугунов, показатели работы зарождеРезультаты сравнительного анализа свойств чугуна известного и предложенного составов

ния трещин и ударно-эрозионного износа представлены в таблице.

Как следует из таблицы,дополнн- тельный ввод в состав предложенного чугуна Ti и Ni позволяет по сравнению с известным чугуном повысить работу зарождения трещин в 1,3-2,08 раза и уменьшить ударно-эрозионный износ в 1,25-2,08 раза.

Формула изобретения

Чугун, содержащий углерод, крем- je ний, марганец, хром, азот, ванадий, редкоземельные металлы и железо, отличающийся тем, что, с целью повышения работы зарождения трещин и уменьшения ударно-эрозион- 20 ного износа, он дополнительно содержит никель и титан при следующем соотношении компонентов, мас.%:

25

30

Л.Пчолинская.

Составитель И.Косторной

Техред Л.Сердюкова Корректор В.Кабаций

Заказ 1759

Тираж 484

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г.Ужгород, ул. Гагарина,101

Продолжение таблицы

Подписное

| Износостойкий чугун | 1976 |

|

SU618442A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1974 |

|

SU494427A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-06-30—Публикация

1988-02-11—Подача