| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1504281A1 |

| Износостойкий чугун | 1989 |

|

SU1731855A1 |

| АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2527572C1 |

| Чугун с вермикулярным графитом | 1986 |

|

SU1337434A1 |

| Чугун | 1983 |

|

SU1108124A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА | 2015 |

|

RU2605016C2 |

| Инструментальная сталь для холодной обработки | 2015 |

|

RU2691327C2 |

| ЧУГУН | 2007 |

|

RU2354737C1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| Чугун для гильз цилиндров двигателей | 1989 |

|

SU1659516A1 |

Изобретение относится к металлургии и может использоваться в производстве отливок для гидромашин. Цель изобретения - улучшение обрабатываемости в литом состоянии, повышение твердости после термообработки при сохранении уровня износостойкости. Новый чугун содержит, мас,%: С 3,4 - 3,6; Si 2,3 - 2,6; Мп 0,6 - 0,8; Сг 1,2 - 1,4; Си 0,5 - 0,7; Ni 0,2 - 0,4; РЗМ 0,005 - 0,015; Р О,1 - 0,3; Ti 0,006 -.0,02; А1 0,006 - 0,02 и Fe - остальное. Дополнительный ввод в состав чугуна Ti и V обеспечивает улучшение-обрабатываемости в 1,13 - 1,21 раза, повышение твердости после закалки и отпуска в 1,04 - 1,06 раза. 2 табл.S

со 4ib

Изобретение относится к металлур - гии, в частности к разработке соста ВОВ чугуна для отливок рабочих органов гидромашин.5

Цель изобретения - улучшение обрабатываемости в литом состоянии, повышение твердости после термообработки при сохранении уровня износостойкости 10

Изобретение иллюстрируется примерами конкретного применения.

Выплавку чугуна проводили в индукционной высокочастотной печи ИСТ-016 с кислой футеровкой. В качестве ис- 15 ходных шихтовых материалов применяли , литейный чугун, стальной лом, возврат Собственного производства и легирую- щие материалы: медь марки М2 ГОСТ 859 -78s никель Н2 ГОСТ 849-70, ферро-20 хром ФХ ГОСТ ферросилиций ФС75 и ФС45 ГОСТ 1415-78, ферромарганец ФМн 75 ГОСТ 4755-80, титан губчатый Тг ГОСТ 17746-795 алюминий АВ 92 ГОСТ 295-79,, поршневую лигату- 25 ру ФС 30 РЗМ ЗОБ ТУ 14-15-136-81, чугун литейный ПЗ кл, А пр,11, ГОСТ 4832-803 стальной лом по ГОСТ 2787-75,

Стальной лом, чугун литейныйj воз- 30 врат, никель, медь и ферросилиций

давали в завалку. Ферромарганец,

I

феррохром, титан подавали в печь за

15 мин до выпуска« РЗМ и алюминий

в-водили в ковшо Температура чугуна 35 в печи перед выпуском составляла 1400- 1420 С, в ковше при- заливке - 1340 - 1360°С.

Коэффициент усвоения Ti при вы- ) . плавке предлагаемого состава 40

составил 0,455 А1 - 0,65. .

В.качестве РЗМ в предлагаемый состав чугуна вводили церий в виде цери- евой лигатуры ФС 30 РЗМ ЗОВ ТУ 14- 15-136-8U45

При введении в состав чугуна А1 и Ti в-количестве 0,006 - 0,02% каждого снижение твердости после отжига достигается за счет ускорения и интен; сификации процессов графитообразова- jQ НИН, Графит в чугуне, легированном А1 и-Tig формируется более дисперсным и в несколько большем количестве

(3,0 - 3,40%), чем в чугуне-прототипе, где графита после отжига ,5 -. gj 2,8%. Вследствие более полного распагда карбидов и большего количества графита в структуре чугуна твердость предлагаемого чугуна ниже, чем твердость чугуна-прототипа, что и обуслав ливает его лучшую обрабатываемость. Кроме того, улучшение обрабатываемости достигается за счет снижения содержания хрома, с уменьшением которого снижается не только количество карбидов в структуре, но и увеличивается теплопроводность чугуна, которая, как известно, существенно влияет на обрабатываемость.

Благоприятное влияние алюминия и титана на ускорение процессов графити зации связывают с их раскнслительный действием и созданием в структуре дисперсной зародышевой фазы для графитовых центров.

В процессе исследований различных вариантов состава установлено, что ; при их совместном введении в чугун оптимальное содержание составляет 0,006 - 0,02% каждого. При меньшем содержании А1 и Ti влияние их на процессы графитизации не обнаруживается, а при содержании более 0,02% каждого увеличение количества графита и, соответственно, снижение твердости незначительны. Кроме того, увеличение концентрации А1 и Ti неоправданы с экономической точки зрения.

Обрабатываемость резанием чугуна предлагаемого состава и прототипа оценивалась по пути резания при точении до исчезновения режущих свойств проходного резца из стали Р18,

Обрабатывались образцы чугунов yi 50 и длиной 200 мм после отжига, скорость резания составляла 120 м/мин глубина резания 2 мм, подача 0,2 мм/об. Обработку производили без охлаждения резца.

Чугун подвергали закалке с температуры 890 +10 С в масле и отпуску при 200 ± 20°С.

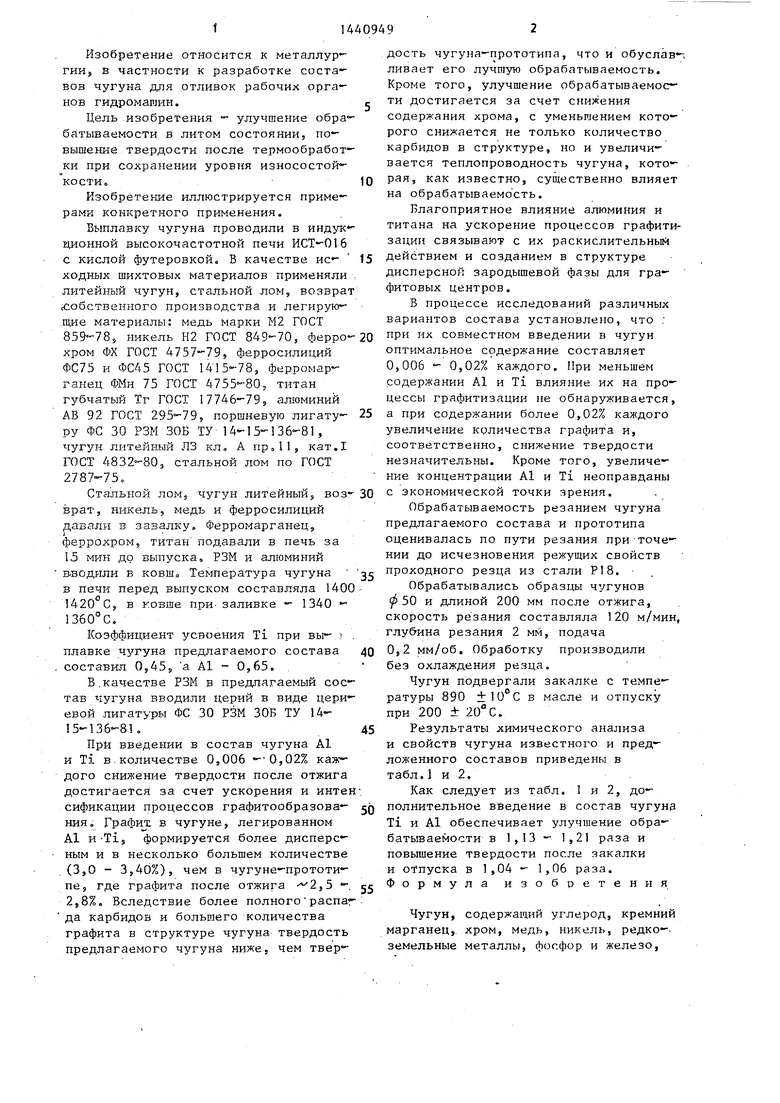

Результаты химического анализа и свойств чугуна известного и предложенного составов приведены в табл.1 и 2.

Как следует из табл. 1 и 2, дополнительное введение в состав чугуна Ti и А1 обеспечивает улучшение обрабатываемости в 1,13 - 1,21 раза и повышение твердости после закалки и отпуска в 1,04 - 1,06 раза. Формула изобретения

Чугун, содержащий углерод, кремний марганец, хром, медь, никель, редко-, земельные металлы, фосфор и железо.

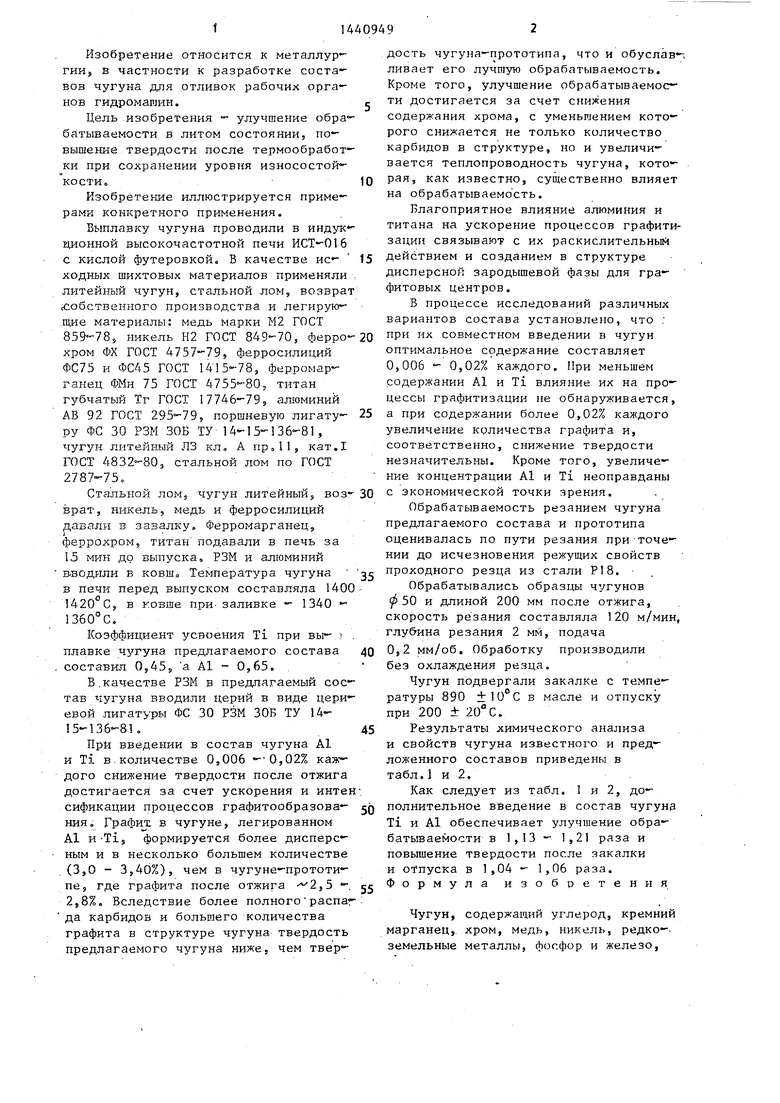

Таблица

Результаты химического анализа чугуна известного и предложенного

составов

,

...

3,4 2,3 0,6 1,4 0,5 0,4 0,005 0,3 0,006

3,6 2,4 0,8 1,2 0,7 0,20 0,009 0,1 0,01

3,5 2,6 0,7 1,3 0,6 0,36 0,015 0,2 0,02

3,5 4;о 0,4 2,5 0,6 0,4 0,05 0,2 .0,01 Остальное 0,02 - -. 0,006 -

1Д409496

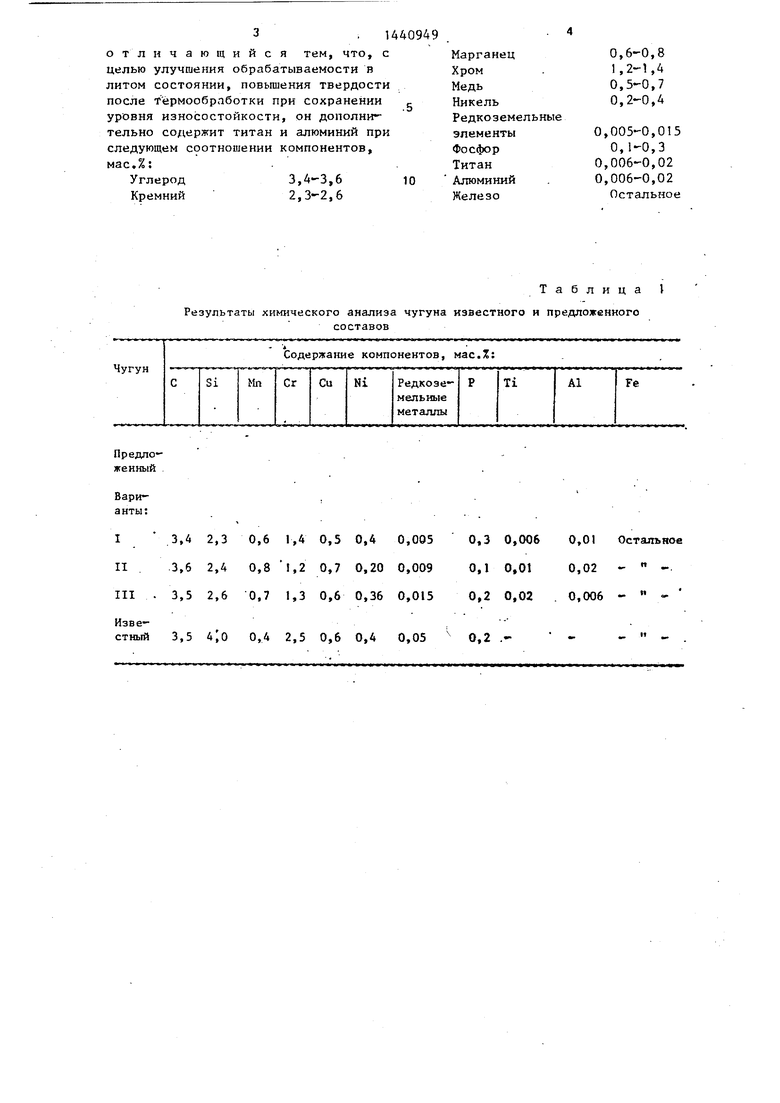

Та б, лица 2

Результаты- сравнительного анализа свойств чугуна известного и предложенного составов

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Износостойкий чугун | 1975 |

|

SU559993A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-11-30—Публикация

1987-01-05—Подача