со со

ел

оь

00

vj

Изобретение относится к метсчллур- гии, в частности к разработке состава чугуна для отливок, рлботаюших В условиях повышенных ударно-циклических нагрузок и .абразивного износа

Цель изобретения - повьгшение ударно-устзлостной долговечности, рнижение склонности к образованию го- Ьячих трещин и улучшение износостой ОСТИо

i Нижние пределы углерода и крем- ия (2,8 и 0,8 мас„%) соответственно выбраны исходя из технологичности сплава - обеспечения достаточной жид- котекучести сплава (как правило сплав идет на изготовление тонкостенного литья - дробеметные лопатки, бронеплиты трубных мельниц и ТоД толщина стенок которых не превьппает 5-10 мм и поэтому обеспечение хорошей |жидкотекучести является важным факто- IpoM получения качественного литья IВерхние пределы (3,2 и 1,2 маСс,%) Гсоответственно выбраны исходя из необходимости обеспечения требуемой стойкости и износостойкости, вследствие образования при превыгаении верхнего предела хрупких сложных эвтектических карбидов и менее термостойкого карбида типа Me, Со

Марганец - карбидостабилизирующий элементS упрочняющий сплав. При этом он не образует собственные карбиды, в связи с чем содержание марганца ограничено в пределах 0,3-1,0 маСо% При содержании марганца ниже нижнего предела образовавшийся при кристаллизации аустенит в случае быстрого охлаждения, что имеет место при изготовлении тонкостенных отливок, частично распадается на перлит и мартенсит о Наличие перлита в структуре чугуна ведет к резкому повышению износа деталей о Присадка марганца вьше верхнего предела не приводит к существенному упрочнению

Содержание хрома в пределах 10 - 15 масо% обеспечивает кристаллизацию сплава по метастабильной диаграмме Хром и ва надий - сильные карбидо образующие элементы, причем их собственные карбиды обладают значительно большей микротвердостью, чем карбиды железа и оказывают значительное влияние на твердость и износостойкость чугуново

Нижний предел по содержанию хрома (10 масо%) гарантирует требуемую

10

15

20

25

30

35

40

45

50

55

мик рос тру к туру сип .-в я (до с т а точное ко;1ичество и расиреде1К .ние кпрбидов, для обеспечения ияпосостойкости). Выше верхнего предела (15,маСп%) ухудшается форма и происходит укруп- HeHvie карбидов, что обуславливает снижение износостойкости и служебных свойств сплава о

Дополнительный ввод в состав предложенного чугуна ванадия в количествах 0,2-0,6 мас,% приводит к образованию карбидов и карбонитридов, которые равномерно расположены в металлической матрице сплава. Карбиды и карбо- нитриды ванадия характеризуются высокой дисперсностью (5-10 мкм) и микротвердостью (Н, 9000-10000 Ша). что способствует повышен1Г о износостойкости сплава Вместе с тем ввод в состав чугуна ванадия улучшает его теплофизические свойства Это связано с тем, что при кристаллизации повышается дисперсность продуктов распада аустенита, увеличивается количество карбидной фазы, что оказьгоает положительное влияние на улучшение теплопроводности Склонность к образованию горячих трещин снижается о

Никель - сильный упрочняющий элемент „ Нижний предел О , 3 масо% обеспечивает достаточное упрочнение металлической матрицы При верхнем пределе 1,0 масо% в сочетании с суммарным, содержанием ванадия, титана, марганца и хрома обеспечивается максималь- ньй упрочняющий эффект.

Церий и титан - сильные рафинирующие элементы, способствуют связыванию Oj, S и Р в неметаллические включения и изменяют топографию их расположения, вытесняя с границ зерен и переводят непосредственно внутрь зерна При этом значительно повышаются силы молекулярно-механического сцепления с Ударно-усталостная долговечность повышается вследствие отсутствия неметаллических включений, препятствующих движению дислокаций о Наряду с этим церий и титан способствуют измельчению и улучшению формы карбидных включений и равномерному их распределению в матрице, что также иовътает стойкость чугуна в условиях ударно-абразивного износа. Нижние пределы 0,005 и 0,05 мас„% соответственно - минимальная добавка, при которых ощущается irx положительное

.J

влиягшвз Верхние пределы (0,1 0,1 маСо%) установлены исходя из принципа экономичностио Вьппе верхних пределов эффект прироста УУД и износостойкости незначительный о

Азот - элемент, образующий прочные соединения с титаном, ванадием, такие как нитриды и карбонитриды, равномерно располагаясь в матрице, они способствуют увеличению общей твердости чугуна и особенно износостойкости. Нижний предел его содержания 0,01 масо% обеспечивает достаточное количество нитридов и карбо- нитридов для повьппения износостойко& ти сплава. Верхний предел(0,02 мае„%) установлен исходя из ограниченной растворимости азота в жидких железоуглеродистых сплавах. Барий частично рафинирует чугун от примесей. Основное назначение бария в составе износостойкого чугуна - снижение различи в коэффициентах теплового расщирения фаз при кристаллизации и затвердевании чугуна, повьш1ение его теплопроводности. Установленные пределы содержания бария в чугуне (0,05-0,10 мае,% обеспечивают снижение образования горячих трещино

П р и м е РО Плавка исходного раслава чугуна осуществляется в индукционной тигельной печи емкостью 50 к с кислой футеровкой тигля После перегрева расплава до 1450°С осуществлялась доводка химического состава по основным и легирующим элементам В качестве ферросплавов использовались: азотированный феррохром ФХ АООН, ГОСТ 4757-67 (Сг 68%, N 5%), ферромарганец ФМп 0,5, ГОСТ 4755-70 (Мп 85%); ферротитан Ти 1, ГОСТ 4761-67 (Ti 30%); феррованадий Вд 1, ГОСТ 4760-49 (V 40%); электролитический никель, цериевьй мишметагш МЦ-40, ЦМТУ-05-20-67 (Се 36%); барий в виде ферросилиция с барием ФС 65 Ба7, ТУ 14-5-160- 84 (Ва 8%)о Усвоение элементов из ферросплавов,%: Сг 65-75; N 65-75; Мп 85-90; V 70, Ti 60-70,.. Усвоение Ni 85-90%, Се 60-70% , Ва 70-80%, Для сравнительных испытаний известного и предложенного чугунов на ударно-усталостную долговечность использовали специальную установку, реализующую односторонний изгиб ударного образца без надреза сосредоточенным ударом в центре с частотой 400 уда5687,

ров в минуту;, Образцы д.пя испытаний на ударную усталость имели форму с размерами 10-10-55 м, Испытания проводили при постоянной нагрузке 0,3 кГо За критерий УУД принималось количество циклов нагружения до раз0

0

рушения образца N, Склонность чугуна к образованию горячих трещин определялась с помощью прибора конструкции ЦНИИТМАШ с усоверщенствованной электрической схемой Принцип действия этого прибора основан на преобразовании усилий деформации пружины, 5 тормозящей линейную усадку залитого образца при его охлаждении, в пропор- циональные изменения разности потенциалов о

Данная методика позволяет получать качественные зависимости склонности сплава к образованию горячих трещин от различных металлургических факторов в виде усилия Р, вызывающего образование горячих трещин в термическом 5 узле образца. Исследования проводились на образце длиной 500 мм и диаметром 16 мм, переходящего в термический узел диаметром 50 мм

Износостойкость оценивали весовым методом Образец диаметром 10 мм перемещался по поверхности абразив лого материала. Дисперсность-корунда, который служил в качестве абразивного материала, составляла 250-320 мкм. Нагрузка на образец 1,5 кГо Путь образца по поверхности составлял 50 м Скорость движения 0,8 м/с

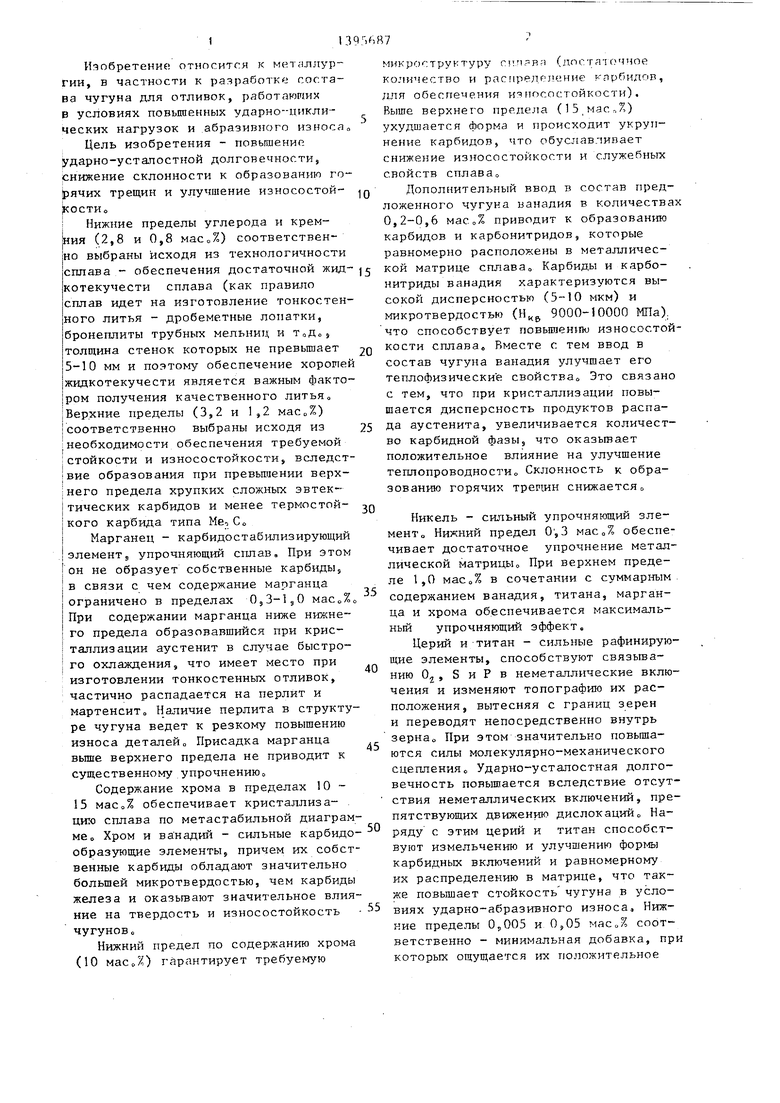

В табл,1 приведены химические сое- тавы предложенного и известного чугунов, в табло2 - результаты испыта0

5

0

5

0

5

НИИ о

Как следует из табл, дополнительный ввод в состав предложенного чугуна V и Ва обеспечивает по сравнению с известным повьшение ударно-усталостной долговечности в 1,16-1,44 раза, снижает, склонность к образованию горячих трещин в 1,18-1,43 раза и улучшает износостойкость в 1,33- 2,03 раза.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, титан, . церий, азот и железо, отличающийся тем, что, с целью Повышения ударно-усталостной долговечности.

. 51395687

снижения склонности к образованию горячих трещин и улучшения износостойкости, он дополйительно содержит ванадий и барий при следующем соотношении компонентов, масД:

Углерод 2,8-3,2

Кремний 0,8-1,2

Марганец 0,3-1,0

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1987 |

|

SU1454873A1 |

| Чугун | 1988 |

|

SU1574669A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Чугун | 1987 |

|

SU1444388A1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| Сталь | 1990 |

|

SU1721115A1 |

| ЧУГУН | 2002 |

|

RU2224813C2 |

| ЧУГУН | 2012 |

|

RU2487187C1 |

| СЕРЫЙ ФРИКЦИОННЫЙ ЧУГУН | 2010 |

|

RU2442838C2 |

| Литая износостойкая сталь | 1990 |

|

SU1700090A1 |

Изобретение относится к металлургии и может быть использовано при производстве отливок, работающих в условиях повторяющихся ударных нагрузок и абразивного износа. Цель изобретения - повышение ударно-усталостной долговечности, снижение склонности к образованию горячю трещин и улучшение износостойкости. Новый чугун содержит компоненты в следующем соотношении, масо%: С 2,8- 3,2; Si 0,8-1,2; Мп 0,3-1,0; Сг 10- 15; Ni 0,3-1,0; Ti 0,05-0,1; Се 0,005-0,1; N 0,01-0,02 V 0,2-0 -i; За 0,05-0,10; Fe - остальное,, Дополнительный ввод в состав чугуна V и Ва повысил ударно-усталостную долговечность в 1,16-1,44 раза, снизил склонность к трещинообразованию в 1,18-1,43 раза и улучшил износостойкость в 1,33-2,03 2 табл. S (Л

Средний2,81,84,37.1,80.3 0,150,25 0,25

Жомяй2 80,80,3100,30,05 0,010,005 Средний3,01,00,6120,60,070,0150,005 Верший3,21,21,0151,00,1 0,020,1

Известный

Средний

105

Примечание Испытания проводились на образцах, подвергнутых

закалке с последующим охлаждением в струе воздуха. Температура аустенизации 920±10 Со

T sb T V Гв5 Г

Fe

Остальное

102

2,18

1,2

| Износостойкий чугун | 1980 |

|

SU956594A1 |

| Износостойкий чугун | 1976 |

|

SU618442A1 |

Авторы

Даты

1988-05-15—Публикация

1986-11-06—Подача