Изобретение относится к электролитическому получению металлов, в частности может быть использовано;для получения электролитического хрома.

Известны конструкции прямоугольных плоских катодов из нержавеющей стали, ко торые применяются в промышленном производстве электролитического хрома.

Известны конструкции цилиндрических катодов для регенерации хрома из хромсо- держащих растворов. Использование таких катодов неприемлемо в производстве хрома в связи с возможностью загрязнения электролита и, соответственно, электролитического хрома медью из-за низкой химической стойкости ее в хроматнрм электролите.

Известен к.этод для электролитического, осаждения металлов, включающий токоподводящую штангу и металлический лист с выступами,выполненными из электропроводного материала. Недостатком этого катода является то, что наличие электропроводных выступов (при малых

межэлектродных зазорах в производстве хрома) приведет к концентрации плотностей тока на них и интенсивному осаждению хрома в виде дендритов, способствующих короткому зэмы.канию между анодом и катодом. -- ...-...

Отмеченные недостатки в значительной мере устраняются при применении катодного узла, взятого в качестве прототипа.

В данной конструкции катод выполнен из дюралюминия, что позволяет повысить выход хрома по току на 2-3%, существенно снизить напряжение на электролизерах и соответственно на 12-15% расход электроэнергии, улучшить условия труда обслужи - вающего персонала. К недостаткам данного катода следует отнести небольшой их срок службы (5,5-6 мес).

Цель изобретения - повышение ресурса работы катодов при получении металлического хрома.

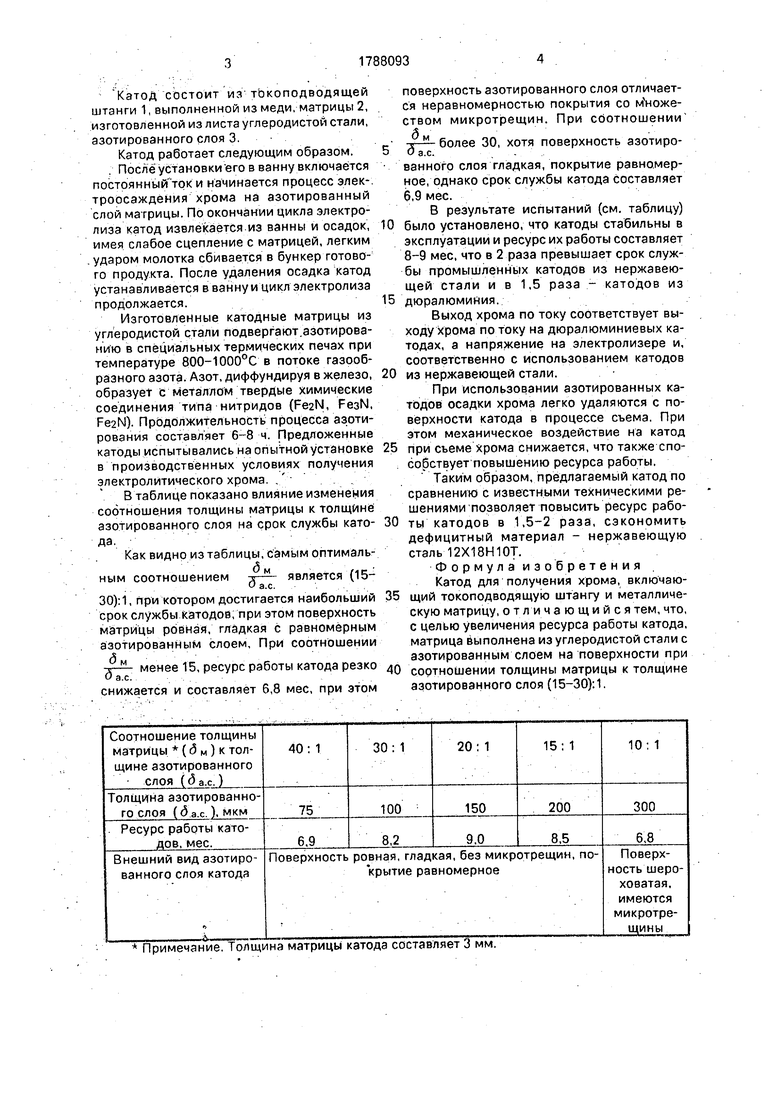

На фиг. 1 и 2 схематично изображен катод.

ел

С

vi

00

00

о о

OJ

Катод состоит из токоподводящей штанги 1, выполненной из меди, матрицы 2, изготовленной из листа углеродистой стали, азотированного слоя 3. .

Катод работает следующим образом. 5 . После установки его в ванну включается постоянный ток и начинается процесс электроосаждения хрома на азотированный слой матрицы. По окончании цикла электролиза катод извлекается из ванны и осадок, 10 имея слабое сцепление с матрицей, легким . ударом молотка сбивается в бункер готового продукта. После удаления осадка катод устанавливается в ванну и цикл электролиза продолжается.15

Изготовленные катодные матрицы из углеродистой стали подвергают .азотированию в специальных термических печах при температуре 800-1000°С в потоке газообразного азота. Азот, диффундируя в железо, 20 образует с металлом твердые химические соединения типа нитридов (Fe2N, FeaN, Fe2N). Продолжительность процесса азотирования составляет 6-8 ч. Предложенные катоды испытывались на опытной установке 25 в производственных условиях получения электролитического хрома. .. .

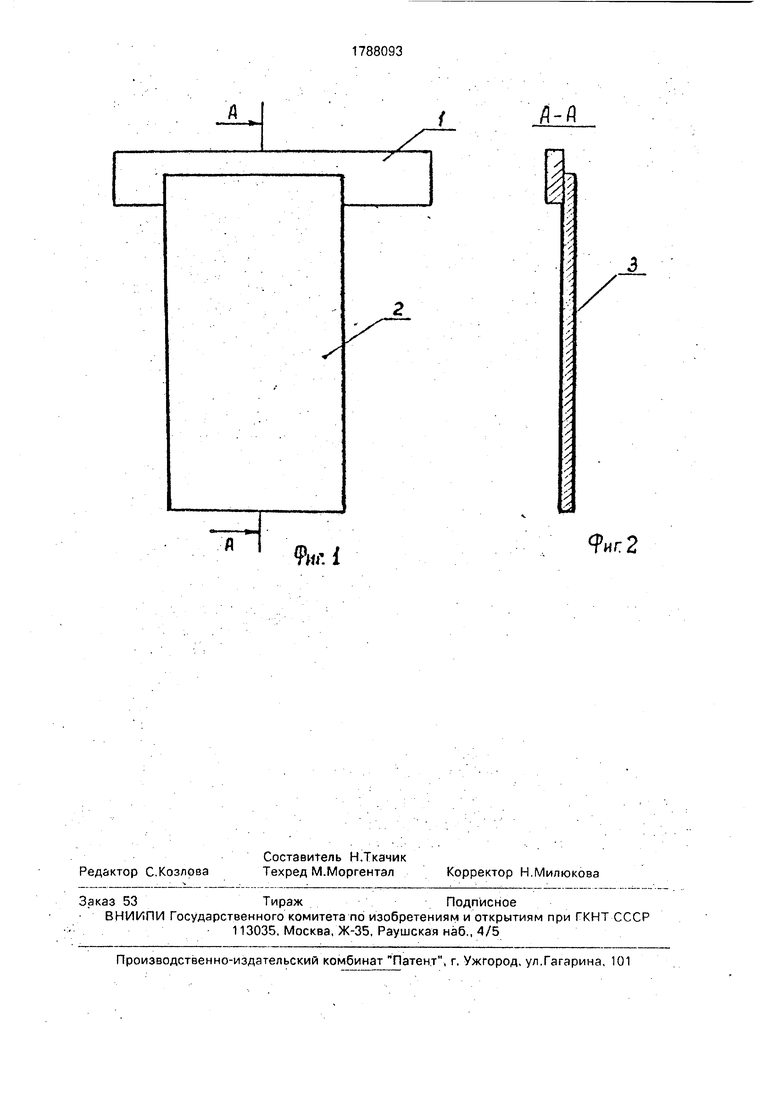

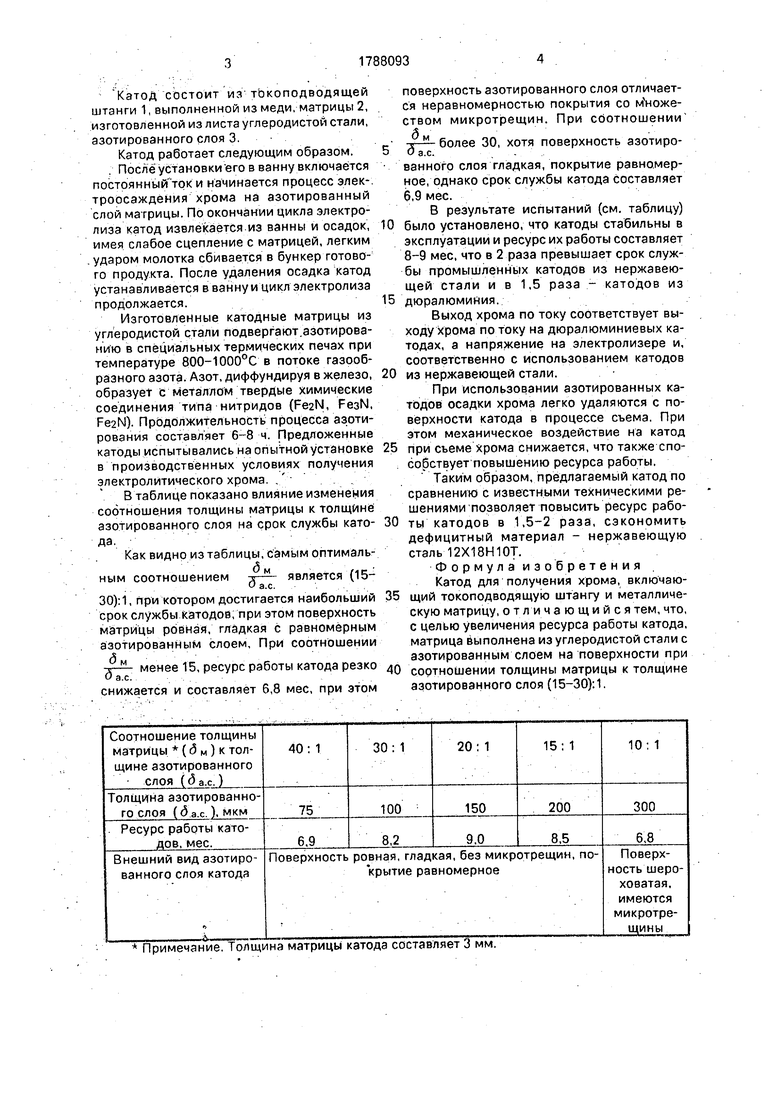

В таблице показано влияние изменения соотношения толщины матрицы к толщине азотированного слоя на срок службы като- 30 да. -

Как видно из таблицы, самым оптимальным соотношением является (15° а.с.

30): 1, при котором достигается наибольший 35 срок службы катодов; при этом поверхность матрицы ровная, гладкая с равномерным азотированным слоем. При соотношении

Л

Е м менее 15, ресурс работы катода резко о

поверхность азотированного сло ся неравномерностью покрытия ством микротрещин. При со

А

л м более 30, хотя поверхнос

О а.с..

ванного слоя гладкая, покрытие ное, однако срок службы катода 6,9 мес.

В результате испытаний (с было установлено, что катоды с эксплуатации и ресурс их работы 8-9 мес, что в 2 раза превышает бы промышленных катодов из щей стали и в 1,5 раза - к дюралюминия.

Выход хрома по току соотве ходу хрома по току на дюралюм тодах, а напряжение на элект соответственно с использовани из нержавеющей стали.

При использовании азотир тодов осадки хрома легко удал верхности катода в процессе этом механическое воздействи при съеме хрома снижается, что собствует повышению ресурса р

Таким образом, предлагаем сравнению с известными техни шениями позволяет повысить р ты катодов в 1,5-2 раза, с дефицитный материал - нер сталь 12X18Н1 ОТ.

Формула изобрете

Катод для получения хром щий токоподводящую штангу и скую матрицу, отличающий с целью увеличения ресурса раб матрица выполнена из углероди азотированным слоем на повер соотношении толщины матрицы

снижается и составляет 6,8 мес, при этом азотированного слоя (15-30): 1.

поверхность азотированного слоя отличается неравномерностью покрытия со мЧюже- ством микротрещин. При соотношении4

А

л м более 30, хотя поверхность азотироО а.с..

ванного слоя гладкая, покрытие равномерное, однако срок службы катода составляет 6,9 мес.

В результате испытаний (см. таблицу) было установлено, что катоды стабильны в эксплуатации и ресурс их работы составляет 8-9 мес, что в 2 раза превышает срок службы промышленных катодов из нержавеющей стали и в 1,5 раза - катодов из дюралюминия.

Выход хрома по току соответствует выходу хрома по току на дюралюминиевых катодах, а напряжение на электролизере и, соответственно с использованием катодов из нержавеющей стали.

При использовании азотированных катодов осадки хрома легко удаляются с поверхности катода в процессе съема. При этом механическое воздействие на катод при съеме хрома снижается, что также способствует повышению ресурса работы.

Таким образом, предлагаемый катод по сравнению с известными техническими решениями позволяет повысить ресурс работы катодов в 1,5-2 раза, сэкономить дефицитный материал - нержавеющую сталь 12X18Н1 ОТ.

Формула изобретения

Катод для получения хрома, включающий токоподводящую штангу и металлическую матрицу, отличающийся тем, что, с целью увеличения ресурса работы катода, матрица выполнена из углеродистой стали с азотированным слоем на поверхности при соотношении толщины матрицы к толщине

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТОД ДЛЯ ПОЛУЧЕНИЯ ЭЛЕКТРОЛИТИЧЕСКОГО ХРОМА | 1994 |

|

RU2086711C1 |

| Катод электролизера для получения металлов | 1980 |

|

SU933812A1 |

| КАТОД ДЛЯ ЭЛЕКТРОЛИЗА МЕДИ ПО БЕЗОСНОВНОЙ ТЕХНОЛОГИИ | 1995 |

|

RU2094533C1 |

| Катод электролизера | 1988 |

|

SU1504290A1 |

| Способ обжига и пуска электролизера для получения алюминия | 1978 |

|

SU740866A1 |

| КАТОД ДЛЯ ПОЛУЧЕНИЯ МЕДИ | 2007 |

|

RU2346087C1 |

| Устройство токоподвода к электроду для электролитического получения окислителей перекисного типа | 2018 |

|

RU2711425C2 |

| КАТОДНЫЙ ТОКОПОДВОДЯЩИЙ СТЕРЖЕНЬ АЛЮМИНИЕВОГО ЭЛЕКТРОЛИЗЕРА | 2016 |

|

RU2657682C2 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ РАСПЛАВОВ | 2006 |

|

RU2339744C2 |

| Катодное устройство алюминиевого электролизера | 1983 |

|

SU1308201A3 |

Использование: получение хрома электролизом, в частности катод, включающий токоподводящую штангу и металлическую матрицу. Сущность: матрица выполнена из углеродистой стали с азотированным слоем на поверхности при соотношении толщины матрицы к толщине слоя (15-30)-1. 1 табл. , 2 ил.

Примечание. Толщина матрицы катода составляет 3 мм

А

Я

9k i

Й-fl

Риг2

| Заявка ФРГ № 3494278, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| - .-. | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР № | |||

| Матрица для электролитического осаждения металлов | 1976 |

|

SU582335A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Катодный узел для получения хрома | 1987 |

|

SU1468978A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1993-01-15—Публикация

1990-10-08—Подача