-ч

00

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки наконечника оптического соединителя | 1990 |

|

SU1744678A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КАБОШОНОВ СО СЛОЖНОПРОФИЛЬНОЙ ПОВЕРХНОСТЬЮ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2705828C1 |

| ЭКСПРЕСС-СПОСОБ ВЫБОРА ПАРАМЕТРОВ ШЛИФОВАНИЯ ОБРАБАТЫВАЕМОГО МАТЕРИАЛА МИКРОРЕЗАНИЕМ ЕДИНИЧНЫМ ЗЕРНОМ В МЕТАЛЛИЧЕСКОЙ СВЯЗКЕ | 2014 |

|

RU2597444C2 |

| Способ абразивной обработки и станок для его осуществления | 1989 |

|

SU1701486A1 |

| СПОСОБ ВЫБОРА ОПТИМАЛЬНЫХ РЕЖИМОВ ШЛИФОВАНИЯ ДЕТАЛИ | 2013 |

|

RU2569606C2 |

| Юстировочный шпиндель | 1987 |

|

SU1521563A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СОЕДИНИТЕЛЬ ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДЕЙСТВИЯ | 1992 |

|

RU2126545C1 |

| СОЕДИНИТЕЛЬНЫЙ ЗАЖИМ ДЛЯ ОПТИЧЕСКИХ ВОЛОКОН С ПАЗАМИ ДЛЯ ОБЖИМА ОТКРЫТЫХ ВОЛОКОН | 2012 |

|

RU2638965C2 |

| УСТРОЙСТВО ДЛЯ ФРЕЗЕРОВАНИЯ ВИНТОВ С КРУГЛОЙ ВИНТОВОЙ ПОВЕРХНОСТЬЮ | 2006 |

|

RU2306200C1 |

| Устройство активного контроля при хонинговании отверстий с малой длиной образующего цилиндра | 1974 |

|

SU511194A1 |

Использование: технология изготовления прецизионных деталей волоконно-оптического тракта. Сущность изобретения: совмещают оптическую ось первого наконечника с базовой осью обрабатывающего инструмента, а оптическую ось второго наконечника с оптической осью первого наконечника, производят механическую обработку наружных базовых поверхностей наконечников одновременно, при этом на наружных поверхностях обоих наконечников формируют продольные выступы путем одновременного вращения обрабатывающего инструмента относительно собственной оси, параллельной базовой оси, его возвратно-поступательного перемещения параллельно базовой оси и планетарного возвратно-поступательного перемещения обрабатывающего инструмента по дуге окружности, ось которой совпадает с базовой осью, наконечники укладывают в ложемент так, что продольные выступы ориентированы одинаково по отношению к V-образной канавке. 3 ил. ы Ё

Изобретение относится к технологии изготовления прецизионных деталей волоконно-оптического тракта, а более конкретно - к технологии точного сочленения наконечников Световодных соединителей, разветвителей, аттенюаторов и т.п.

Известен способ обработки и монтажа наконечников оптического соединителя, предусматривающий вращение юстируемого оптического волокна или кабеля. Однако вращать в процессе юстировки, например, километровую бухту кабеля, армированного с двух сторон полумуфтами, представляется крайне неудобным.

Известен также способ обработки и монтажа наконечников оптического соединителя, включающий вклеивание в цилиндрический наконечник световода и совмещение оси световода с осью внешней цилиндрической поверхности Наконечника при его поперечном перемещении в мессе затвердевающего клея.

Данный способ характеризуется следующими недостатками:

а) сложно отъюстировать несколько близко расположенных (50-70) мм наконечников клеевым способом;

4 Ю

б) усложнена последующая сушка кажого из наконечников в автономном фиксиующем приспособлении; . . .

в) велико время полимеризации клеев.

Кроме того, недостатком вышеуказанных способов юстировки является визуальный метод совмещения центра сердечника птического волокна с осью вращения шпинделя вис осью образующей втулки .

Наиболее близким к предлагаемому по ехнической сущности является способ обработки и монтажа наконечников оптичекого соединителя. Такой способ, выбранный в качестве прототипа, заключатся в совмещении оптической оси эталонного наконечника оптического соединителя с осью вращения обрабатывающего инструмента, а оптической оси первого юстируемого наконечника - с оптической осью эталонного наконечника, механической обработке нарушенной цилиндрической базовой поверхности первого юстируемого наконечника и укладке его в ложемент, имеющий V-образную канавку,, совмещении оптической оси второго юстируемого наконечника с оптической осью эталонного наконечника, механической обработке нарушенной цилиндрической базовой поверхности второго юстируемого наконечника и укладке его в ложемент.

В процессе реализации такого способа черезшпиндельтокарногостанка пропускают эталонное оптическое волокно, соединенное со светодиодом с одного конца, а с другого - с эталонным наконечником. Сердечник эталонного волокна совмещают с осью вращения шпинделя, снабженного резцовой головкой с летучим резцом. На суппорте станка крепится двухкоординат- ный микрометрический стол с цангой для закрепления юстируемого наконечника с волокном, свободный конец которого связан с прибором, регистрирующим величину оптического сигнала, прошедшего через юстируемое волокно. По эталонному волокну подается световой сигнал, который попадает в юстируемое волокно и на фотодиод прибора, который показывает какое-конк- ретное значение. Перемещая юстируемый наконечник с волокном, добиваются макси- мального значения сигнала по прибору, т.е. совпадения о.птических осей эталонного и юстируемого наконечников, что соответствует совпадению оптической оси юстируемого наконечника с осью вращения шпинделя. Далее производится обработка наружного диаметра юстируемого наконечника летучим резцом. По завершении обработки вместо обработанного наконечника устанавливается новый (юстируемый) наконечник и вышеописанный процесс повторяется. При монтаже сопрягаемые наконечники укладывают в ложемент с V-образной канавкой.

Недостатки способа:

а) последовательность действий не обеспечивает идентичность цилиндрических поверхностей с точностью более 1-2 мкм вследствие раздельной (неодновременной) обработки наконечников оптического соединителя. Отсутствие идентичных цилиндрических поверхностей повышает потери при стыковке наконечников;

6) последовательность действий, не

обеспечивает получения на наконечниках оптического соединителя взаимно-ориентируемых признаков (элементов), позволяющих достичь наиболее точной юстировки при монтаже путем угловой ориентации сопрягаемых деталей, что, в конечном счете, также ведет к повышению потерь б стыках. Цель изобретения - уменьшение вносимых потерь оптического соединителя путем более точной подгонки его наконечников

друг к другу.

Поставленная цель достигается способом обработки и монтажа наконечников оптического соединителя, заключающимся в совмещении оптической оси первого наконечника оптического соединителя с базовой осью вращения обрабатывающего инструмента, а оптической оси второго наконечника - с оптической осью первого наконечника и укладке после механической обработки в

л.ожемент, имеющий V-образную канавку, наконечников оптического соединителя, который отличается от известного тем, что осу- ществлягат одновременную обработку наружных цилиндрических базовых поверхностей наконечников оптического соединителя, при которой обрабатывающий инструмент совершает возвратно-поступательное движение вдоль параллельно базовой оси, вращение вокруг собственной оси

и планетарное возвратно-поступательное движение по дуге окружности, величина а которой ограничена углами

«max -/Зоб а «max ,

где

«max 2 л - 2 arcsln

55

2vfn(D+d+n)(D-n)(d+n)

(D +d)(d +2 п)

допуск, обусловленный погрешностью обработки;

П - припуск на обработку;

D - диаметр обрабатывающего инструмента;

d - диаметр наконечника после обработки,

а по завершении обработки наконечники оптического соединителя укладывают так, чтобы продольные выступы на наружных цилиндрических базовых поверхностях, образованные в результате такой обработки, были сориентированы в ложементе одинаково по отношению к V-образной канавке.

Сущность изобретения заключается в использовании последовательности действий, обеспечивающих максимальную подгонку наконечников оптического соединителя друг к другу, а также возможность максимально точного сопряжения их друг с другом.

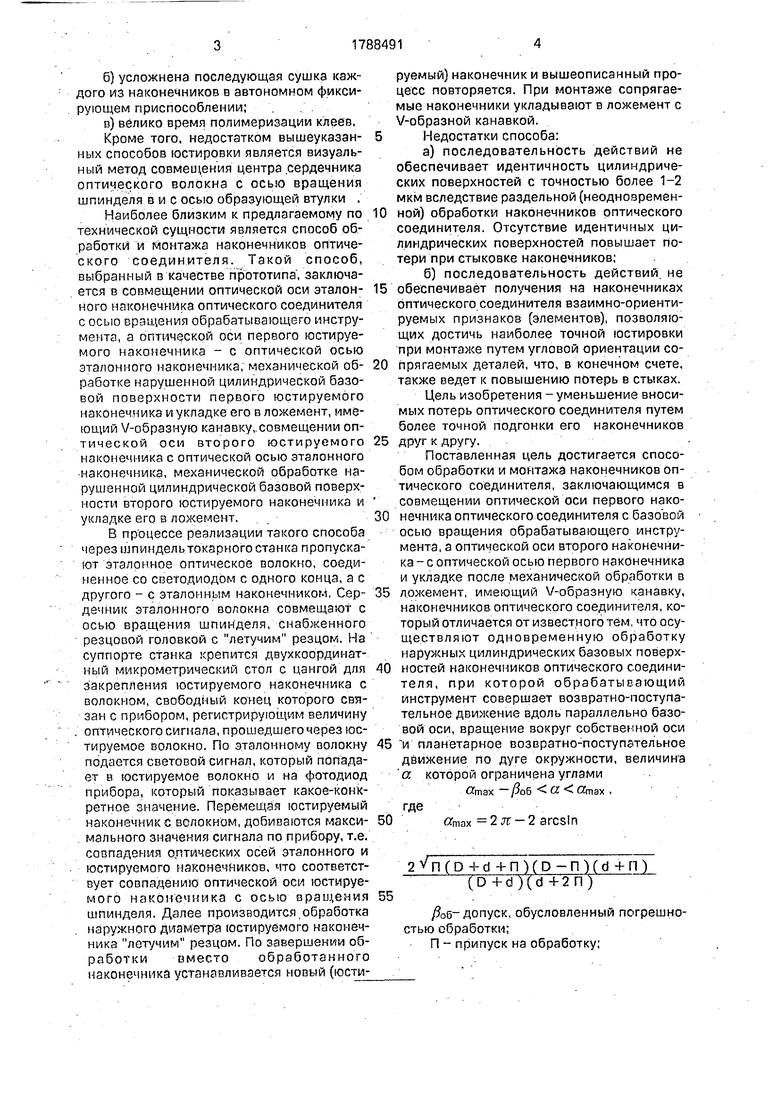

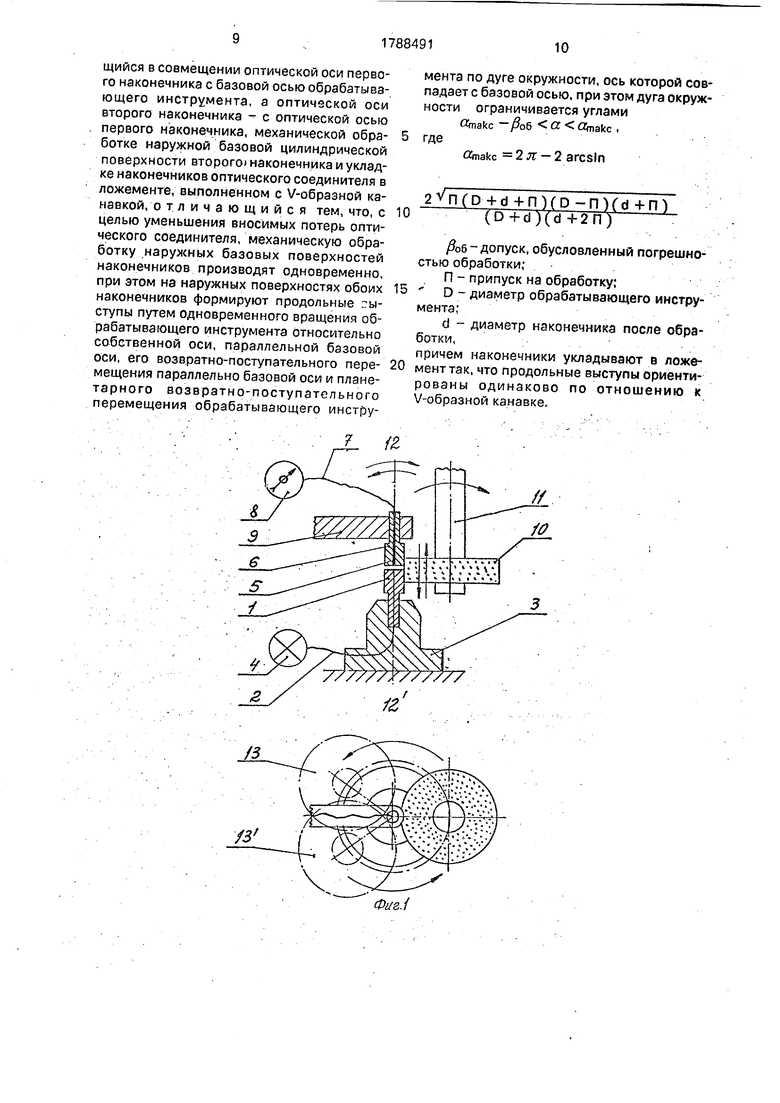

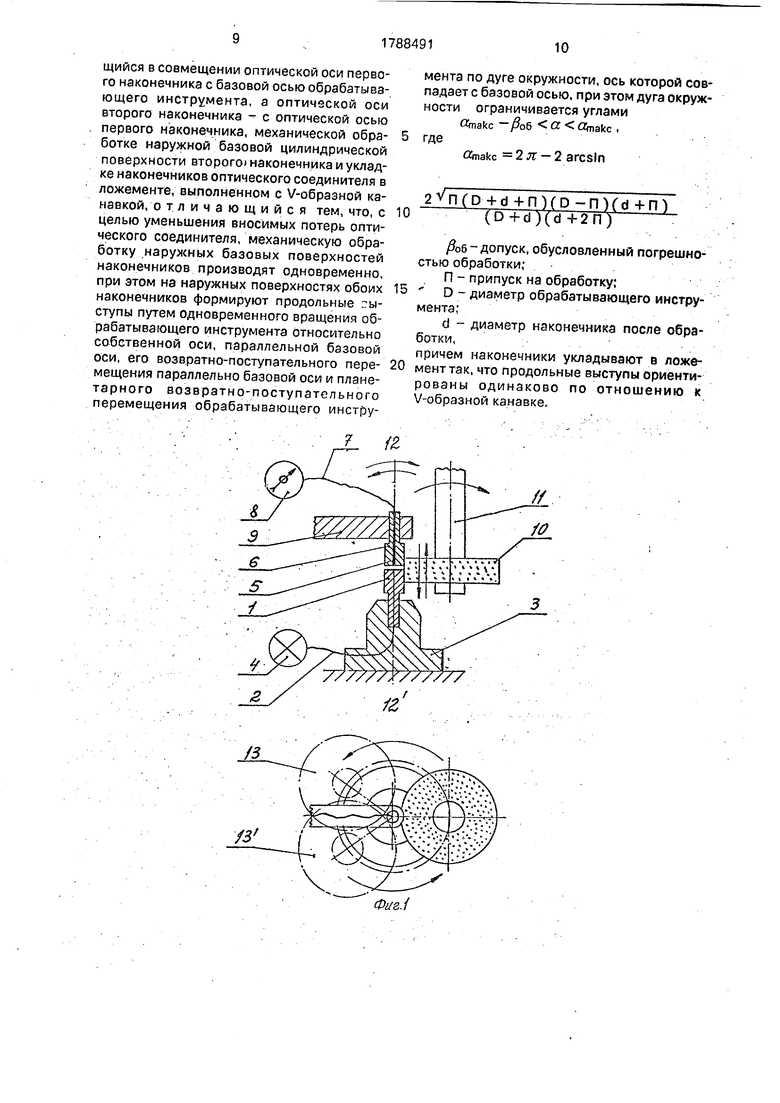

Схема установки для реализации данного способа приведена на фиг. 1, а кафиг.2 дана схема укладки наконечников оптического соединителя в ложементе. Фиг.З необходима при определении максимального значения угла циркуляции обрабатывающего инструмента.

Установка для реализации способа содержит первый наконечник 1 с вклеенным в него оптическим волокном 2, установленным в цангу 3 и сопряженным с источником 4 излучения, градиентную линзу 5, вклеенную во второй наконечник 6 и состыкованную с оптическим волокном 7, соединяющим второй наконечник 6 с фотоприемником регистрирующего прибора 8. Второй наконечник 6 укреплен в державке 9. Шлифовальный круг 10 закреплен на державке 11, планетарная ось вращения которой совпадает с осью наконечника 1. При движении шлифовального круга 10 по обрабатываемым поверхностям наконечников 1 и б он занимает крайние положения 13-13,

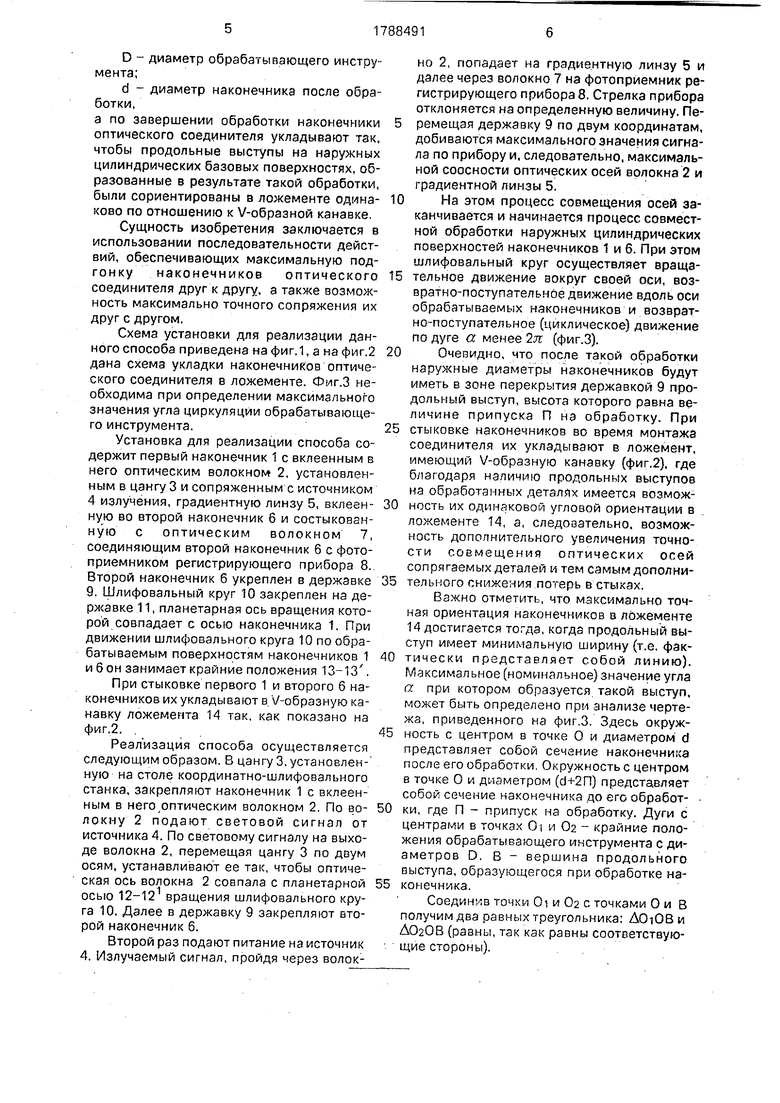

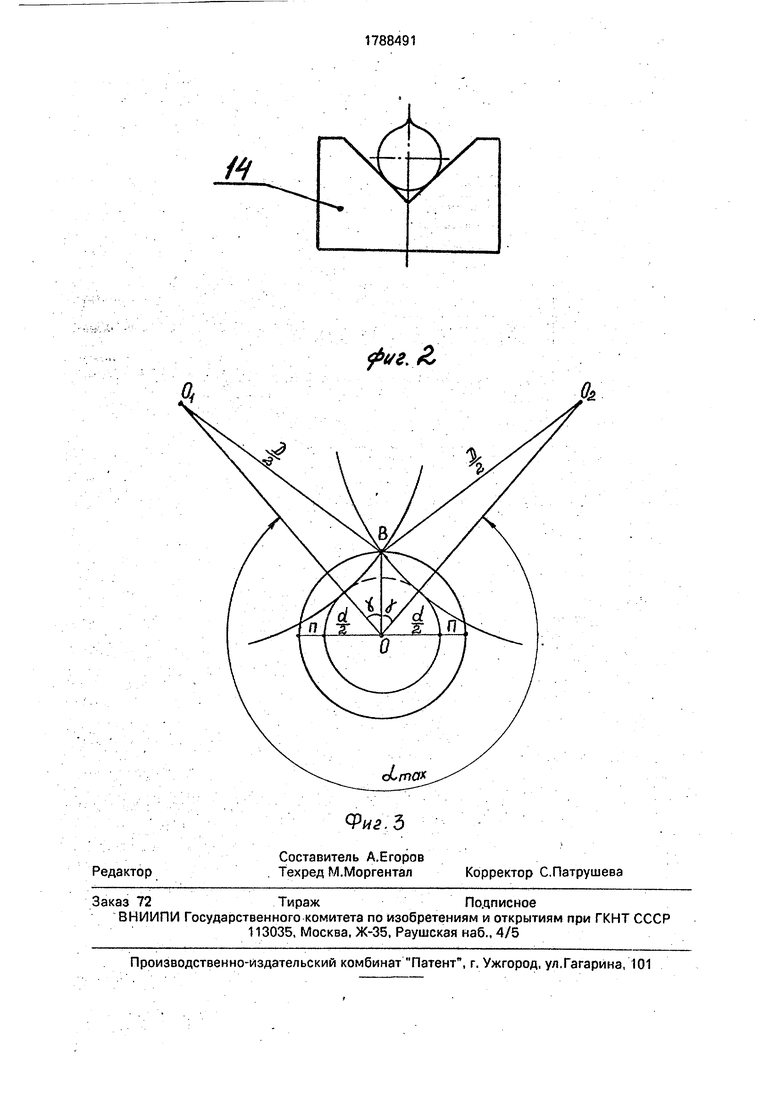

При стыковке первого 1 и второго 6 наконечников их укладывают в. V-образную канавку ложемента 14 так, как показано на фиг.2. .

Реализация способа осуществляется следующим образом. В цангу 3, установлен- ную на столе координатно-шлифовального станка, закрепляют наконечник 1 с вклеенным в него,оптическим волокном 2. По волокну 2 подают световой сигнал от источника 4. По световому сигналу на выходе волокна 2, перемещая цангу 3 по двум осям, устанавливают ее так, чтобы оптическая ось волокна 2 совпала с планетарной осью 12-121 вращения шлифовального круга 10. Далее в державку 9 закрепляют второй наконечник 6.

Второй раз подают питание на источник 4. Излучаемый сигнал, пройдя через волокно 2, попадает на градиентную линзу 5 и далее через волокно 7 на фотопрйемник регистрирующего прибора 8. Стрелка прибора отклоняется на определенную величину. Пе- 5 ремещая державку 9 по двум координатам, добиваются максимального значения сигнала по прибору и, следовательно, максимальной соосности оптических осей волокна 2 и градиентной линзы 5.

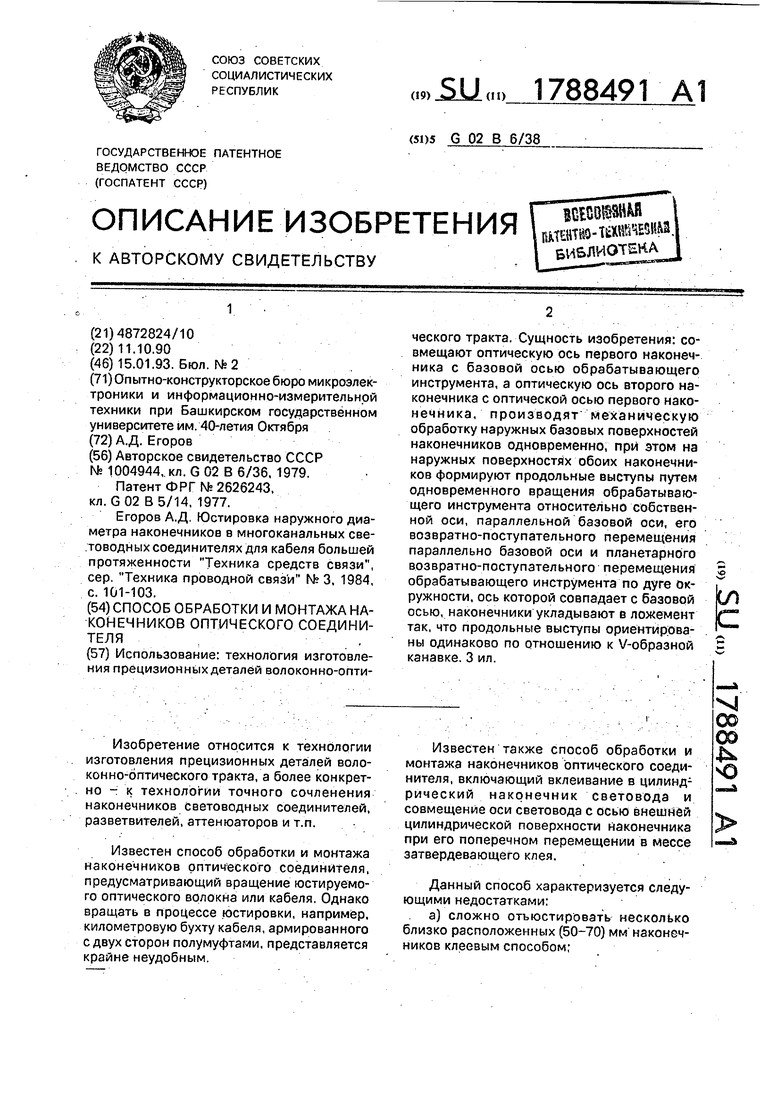

0 На этом процесс совмещения осей заканчивается и начинается процесс, совместной обработки наружных цилиндрических поверхностей наконечников 1 и 6. При этом шлифовальный круг осуществляет враща5 тельное движение вокруг своей оси, возвратно-поступательное движение вдоль оси обрабатываемых наконечников и возвратно-поступательное (циклическое) движение по дуге а менее 2л: (фиг.З).

0 Очевидно, что после такой обработки наружные диаметры наконечников будут иметь в зоне перекрытия державкой 9 продольный выступ, высота которого равна величине припуска П на обработку. При

5 стыковке наконечников во время монтажа соединителя их укладывают в ложемент, имеющий V-образную канавку (фиг.2), где благодаря наличию продольных выступов на обработанных деталях имеется возмож0 ность их одинаковой угловой ориентации в ложементе 14, а, следозательно. возможность дополнительного увеличения точности совмещения оптических осей сопрягаемых деталей и тем самым дополни5 тельного снижения потерь в стыках.

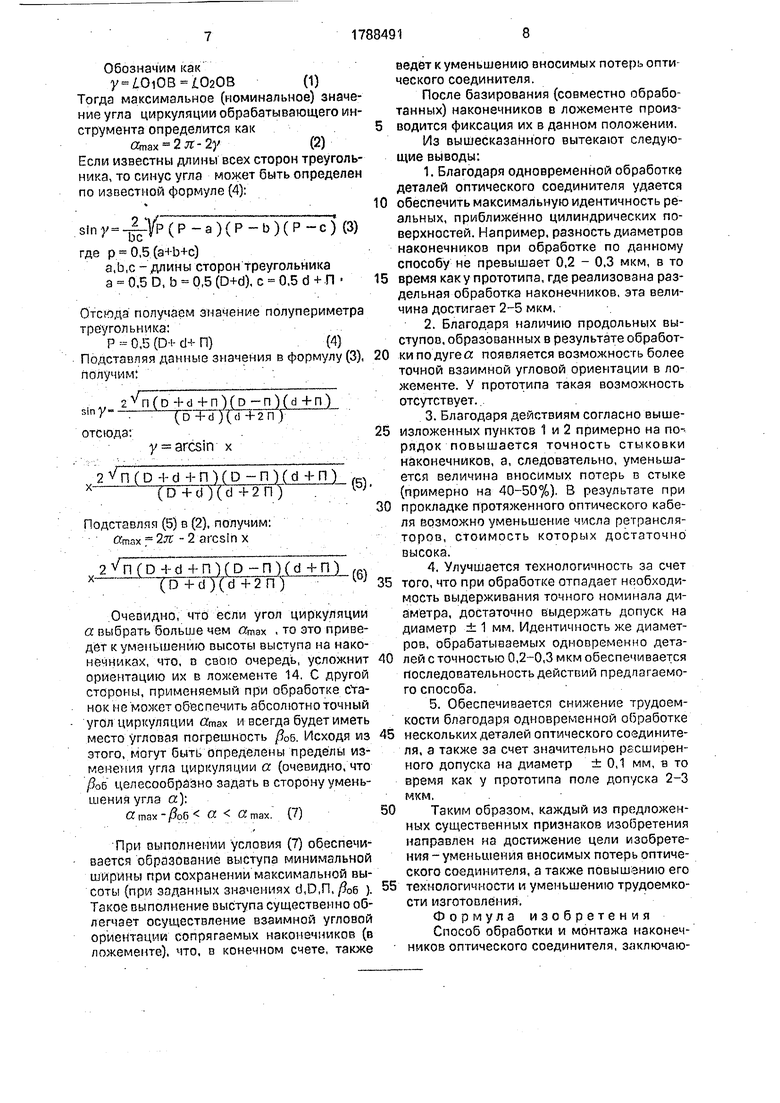

Важно отметить, что максимально точная ориентация наконечников в ложементе 14 достигается тогда, когда продольный выступ имеет минимальную ширину (т.е. фак0 тически представляет собой линию). Максимальное (номинальное) значение угла а при котором образуется такой выступ. может быть определено при анализе чертежа, приведенного на фиг.З. Здесь окруж5 ность с центром в точке О и диаметром d представляет собой сечение наконечника после его обработки. Окружность с центром в точке О и диаметром (d+2n) представляет собой сечение наконечника до его обработ0 ки, где П - припуск на обработку. Дуги с центрами в точках Oi и 02 - крайние положения обрабатывающего инструмента с диаметров D. В - вершина продольного выступа, образующегося при обработке на5 конечника.

Соединив точки Oi и 02 с точками О и В получим два равных треугольника: AOiOB и Д020В (равны, так как равны соответствую- щие стороны).

Обозначим как

.OiOB i02OB(1) Тогда максимальное (номинальное) значение угла циркуляции обрабатывающего инструмента определится как

Отах 2лг-2у(2) Если известны длины всех сторон треугольника, то синус угла может быть определен по известной формуле (4):

%

sin у ( Р - а ) ( Р - b ) ( Р - с ) (3)

где р - 0,5 (а-Нэ+с)

а,Ь,с - длины сторон треугольника а 0,5 D, b 0,5 (D+d), с 0,5 d + Л

Отсюда получаем значение полупериметра треугольника:

Р 0,5 (D- -сН-П)(4) Подставляя данные значения в формулу (3),

получим:.

. 2 п7о -t- d + П ) ( D - П ) ( d + П )

Sln У - - -toTdl WГ -1отсюда:

y arcsin x

2 МТС D + d + П ) ( D - П ) ( d

( D + сГ)(d + 2 П )

Подставляя (5) в (2), получим: «max 2л: - 2 arcslh x

(D+d+n)(D-n)(dTnT (6) хJlT-l-d)(d+2n) w

.Очевидно, чтб если угол циркуляции а выбрать больше чем «max , то это приведёт к уменьшению высоты выступа на наконечниках, что, с свою очередь, усложнит ориентацию их в ложементе 14. С другой стороны, применяемый при обработке станок не может обеспечить абсолютно точный угол циркуляции «max и всегда будет иметь место угловая погрешность . Исходя из этого, могут быть определены пределы изменения угла циркуляции а (очевидно, что целесообразно задать в сторону уменьшения угла а}

атах-/ об а «max. (7)

При выполнении условия (7) обеспечивается образование выступа минимальной ширины при сохранении максимальной высоты (при заданных значениях d,D,n, }. Такое выполнение выступа существенно облегчает осуществление взаимной угловой ориентации сопрягаемых наконечников (в ложементе), что, в конечном счете, также

ведет к уменьшению вносимых потерь оптического соединителя.

После базирования (совместно обработанных) наконечников в ложементе произ- водится фиксация их в данном положении.

Из вышесказанного вытекают следующие выводы:

обеспечить максимальную идентичность реальных, приближённо цилиндрических поверхностей. Например, разность диаметров наконечников при обработке по данному способу не превышает 0,2 - 0,3 мкм, в то

время как у прототипа, где реализована раздельная обработка наконечников, эта величина достигает 2-5 мкм,

Таким образом, каждый из предложенных существенных признаков изобретения направлен на достижение цели изобретения - уменьшения вносимых потерь оптического соединителя, а также повышению его технологичности и уменьшению трудоемкости изготовления.

Формула изобретения Способ обработки и монтажа наконеч- ников оптического соединителя, заключающийся в совмещении оптической оси первого наконечника с базовой осью обрабатывающего инструмента, а оптической оси второго наконечника - с оптической осью первого наконечника, механической обработке наружной базовой цилиндрической поверхности второго наконечника и укладке наконечников оптического соединителя в ложементе, выполненном с V-образной канавкой, о уличающийся тем, что, с целью уменьшения вносимых потерь оптического соединителя, механическую обработку наружных базовых поверхностей наконечников производят одновременно, при этом на наружных поверхностях обоих наконечников формируют продольные гы- ступы путем одновременного вращения обрабатывающего инструмента Относительно собственной оси, параллельной базовой оси, его возвратно-поступательного перемещения параллельно базовой оси и планета р но г о возвратно-поступательного перемещения обрабатывающего инструмента по дуге окружности, ось которой совпадает с базовой осью, при этом дуга окружности ограничивается углами

Oniakc СС Gmakc ,

где

«make 2 п - 2 arcsin

2 VП (D + d + П)(D -П )f d 4- П ) 10(D+d)(d+2n)

допуск, обусловленный погрешностью обработки;

П - припуск на обработку; D - диаметр обрабатывающего инструмента;

d - диаметр наконечника после обработки,

причем наконечники укладывают в ложе- мент так, что продольные выступы ориентированы одинаково по отношению к V-образной канавке.

.Ј

| Способ сборки наконечника оптического соединителя | 1979 |

|

SU1004944A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ определения пространственных координат объектов и система для его реализации | 2016 |

|

RU2626243C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Егоров А.Д | |||

| Юстировка наружного диаметра наконечников в многоканальных све- .товодных соединителях для кабеля большей протяженности Техника средств связи, сер | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для записи звуковых явлений на светочувствительной поверхности | 1919 |

|

SU101A1 |

Авторы

Даты

1993-01-15—Публикация

1990-10-11—Подача