Изобретение относится к ювелирной промышленности и может быть использовано при обработке полудрагоценных и поделочных материалов, а более конкретно, для получения кабашонов со сложнопрофильной поверхностью, например, из янтаря.

Наиболее распространены кабошоны, представляющие собой геометрическое тело, ограниченное сложнопрофильной поверхностью и плоскостью, которая служит так же базой при обработке заготовки (базовая плоскость). Пересечением профильной поверхности базовой плоскостью получают базовое сечение, ограниченное по периметру базовым профилем.

Востребованными у потребителей являются кабошоны с базовым профилем в виде овала или эллипса. Профильная поверхность у подавляющего большинства выпускаемых серийно янтарных кабошонов является выпуклой, без граней, ребер и представляет собой плавное сочетание отдельных участков с различными радиусами кривизны: вставки для перстней, детали колье, ожерелий, подвесок.

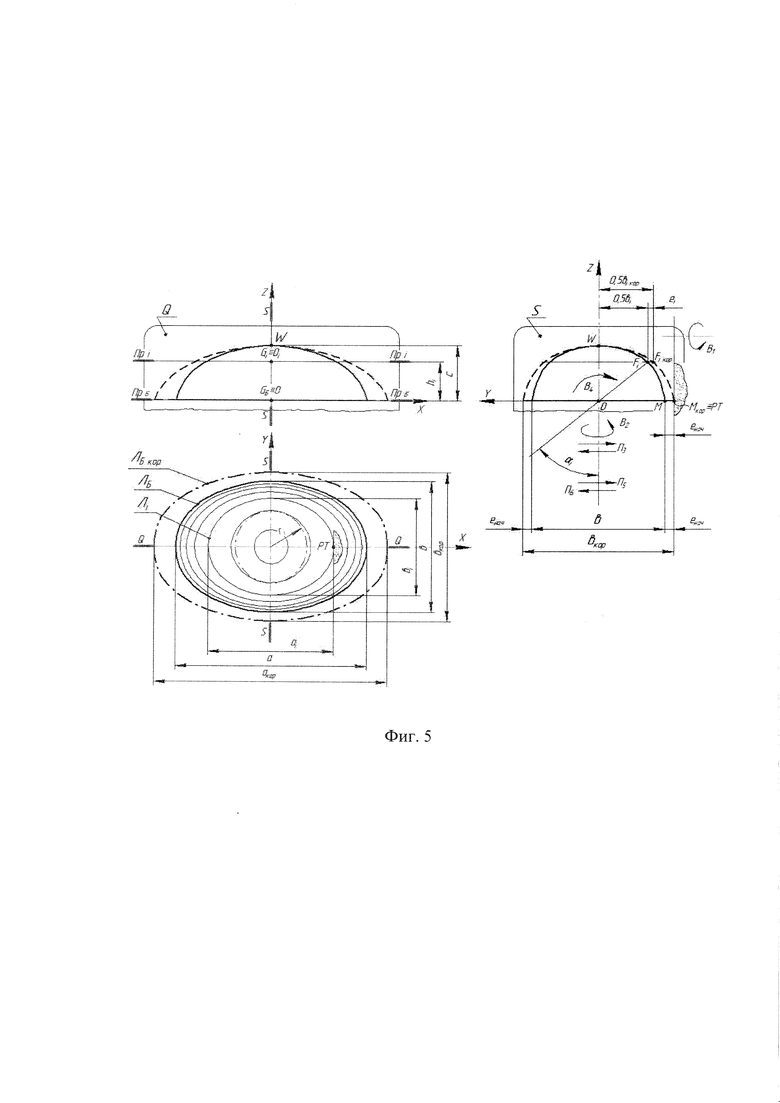

Профильную поверхность кабошона представляют как совокупность профильных линий в горизонтальных сечениях, отстоящих друг от друга на бесконечно малом расстоянии. Каждое i-тое сечение, начиная с базового, ограничено своей продольной линией Лi и имеет центр тяжести Gi на пересечении продольной ai и поперечной bi осей. Для кабошонов, имеющих базовый профиль симметричный как в продольном, так и поперечном направлении, например, в виде овала, центр тяжести базового и всех остальных горизонтальных сечений лежит на пересечении продольной и поперечной осей симметрии для каждого сечения, причем все центры тяжести сечений располагаются на вертикальной оси кабошона OW, проходящей через центр тяжести базового сечения GБ.

Для кабошонов с любым базовым профилем, характеризуемым длиной ai и шириной bi причем ai>bi выполняется соотношение:

где: Ai - амплитуда колебания центра тяжести Gi при вращении i-той профильной линии Лi, вокруг вертикальной оси OW, при этом линия Лi находится в постоянном контакте с режущей точкой инструмента РТ. Поскольку вертикальная ось кабошона OW является и осью державки, на которой вращается заготовка, то амплитуда державки при формообразовании i-той профильной линии равна на основании (1):

Для обеспечения плавного, непрерывного, выпуклого характера профильной поверхности кабошона с вершиной в виде точки и с базовым профилем, отличающимся от окружности, например, овальным, необходимо, чтобы по мере приближения горизонтальных сечений к вершине геометрический характер получаемых профильных линий последовательно и плавно изменялся таким образом, чтобы исходный овал в базовой плоскости постепенно трансформировался в окружность в последующих горизонтальных сечениях с радиусом ri→О на вершине кабошона (точка). Это возможно лишь в том случае, если изначальная разница между длиной а и шириной b базового профиля от сечения к сечению, начиная с базового, плавно уменьшается до нуля при hi→с, где hi - высота i-того сечения над базовой плоскостью, с - высота кабошона:

Согласно каркасно-кинематической теории формообразования поверхностей деталей при обработке их на станках [Дружинский И.А. Сложные поверхности: Математическое описание и технологическое обеспечение: Справочник. - Л.: Машиностроение, Ленингр. отд-ние, 1985. С. 264; Федотенок А.А. Кинематическая структура металлорежущих станков. М.: Машиностроение, 1970, с. 407] - получаемую профильную поверхность кабошона представляют как след, оставляемый в пространстве при перемещении одной производящей линии (образующей) по другой производящей линии (направляющей).

При обработке кабошонов реализуют вариант, когда производящая линия по мере продвижения по направляющей меняет свою геометрическую форму и размеры (переменная образующая). За исходную геометрическую форму переменной образующей принимают базовую профильную линию ЛБ с габаритными размерами: а - длина продольной оси симметрии (длина); b - длина поперечной оси симметрии (ширина). Все последующие за базовой продольные линии Лi являются воплощением переменной образующей в конкретных горизонтальных сечениях при ее перемещении по направляющей. За направляющую принимают половину профиля кабошона в поперечной плоскости симметрии, обращенную к торцевой режущей поверхности абразивного круга (кривая MFiW на фиг. 5). По мере продвижения образующей по направляющей от базовой плоскости к вершине кабошона, направляющая видоизменяет свою форму и габариты, стремясь к окружности с ri→О. Направляющую и переменную образующую формируют путем снятия припуска с заготовки режущим инструментом при сообщении исполнительным органам станка главных формообразующих движений: Фу - движение скорости резания; ФS1 -движение подачи, за счет которого формируется переменная образующая; ФS2 движение подачи, за счет которого формируется направляющая.

Существует несколько способов формообразования (обработки) профильной поверхности кабошонов, которые отличаются друг от друга различной комбинацией формообразующих движений и их составом. Практическая реализация способов обработки кабошонов осуществляется на специализированных шлифовальных станках, кабошонерках [Тилипалов В.Н. Перспективные технологии и оборудование обработки янтаря / В.Н. Тилипалов, С.Б. Перетятко, В.В. Алешкевич / под ред. В.Н. Тилипалова. - Калининград, КГТУ, 2003, с. 318].

Наиболее близким к предлагаемому способу обработки профильной поверхности кабошона является способ, реализуемый на устройстве для обработки кабошонов по патенту US 3420005, МПК В24В 9/16, НКИ 51-121, заявл. 13.12.1964 г., опубл. 07.01.1969 г.

В ближайшем аналоге обработку заготовки осуществляют малым, «точеным» участком торцовой поверхности вращающегося абразивного круга. Режущей точке РТ торца круга сообщают относительно поверхности заготовки формообразующее движение скорости резания Фу(Вi), где Bi - вращение абразивного круга.

Переменную образующую профильной поверхности кабошона создают за счет сложного формообразующего движения подачи ФS1(В2П3), представляющего собой кинематическую сумму двух простых (элементарных) движений: В2 -вращение заготовки вокруг вертикальной оси кабошона OW; П3 возвратно-поступательное движение заготовки в плоскости, перпендикулярной оси ее вращения, причем амплитуда А движения П3 изменяется от максимума до нуля при последовательном формировании профильных линий, начиная от базового профиля и заканчивая вершиной кабошона.

Постоянную направляющую создают за счет сложного формообразующего движения подачи ФS2(В4П5), представляющего собой кинематическую сумму двух простых движений: В4 - поворот заготовки вокруг центра тяжести базового сечения в плоскости, перпендикулярной торцу абразивного круга и проходящей через вертикальную ось кабошона; П5 - поступательное движение центра тяжести базового сечения GБ перпендикулярного торцу абразивного круга.

Амплитуда А возвратно-поступательного движения П3 функционально связана с углом поворота заготовки α в движении В4:А=f1(α). Причем при изменении α от 0° до 90° изменяется от начального значения Анач=Amax до конечного Акон=0.

Величина смещения центра тяжести базового сечения GБ кабошона в движении П5 (величина р) функционально связана с углом поворота заготовки а в движении В4:р=f2(α). Причем при изменении α от 0° до 90° значение р изменяется от начального рнач до конечного ркон=0.

Описанный способ имеет следующие недостатки.

1. Настроенная изначально функциональная зависимость между движениями В4 и П5 в формообразующем движении ФS2(B4N5) или, что одно и то же, вид функции р=f2(α), получаемой, например, с помощью кулачка, позволяет вести обработку кабошона с конкретной геометрической формой образующей (кривая MFiW на фиг. 5) и конкретными габаритами как базового профиля а, b, так и габаритами каждого профильного сечения ai, bi. Назовем такой кабошон эталонным.

Переход на изготовление кабошона с видоизмененными (корригированными) геометрическими характеристиками направляющей и измененными габаритными размерами профильных линий, начиная с базовой требует изменения функциональной связи между движениями В4 и П5 за счет замены кулачка и дополнительной трудоемкой подналадки устройства. Это ограничивает номенклатуру обрабатываемых кабошонов по геометрической форме профильной поверхности, снижает степень универсальности и технические возможности способа, описанного в ближайшем аналоге при переходе к изготовлению кабошонов с измененными геометрическими характеристиками. Такие кабошоны назовем корригированными.

2. Для кабошонов, монтируемых в оправку (каст), например, перстней, требуется повышенная точность базового профиля и возможность высокоточной и быстрой корректировки его габаритных размеров а и b по отношению к эталонному кабошону в случае отклонений размеров от заданных, причем с сохранением изначально заданной высоты кабошона. Поскольку способ, описанный в ближайшем аналоге, не позволяет оперативно корректировать как геометрический характер направляющей, так и габаритные размеры базового профиля с одновременным сохранением высоты кабошона, то это увеличивает трудоемкость изготовления кабошонов при необходимости высокоточной корректировки их параметров.

Изобретение решает задачу создания способа обработки кабошонов, позволяющего увеличить разнообразие форм кабошонов, получить кабошоны со сложнопрофильной поверхностью, за счет установки заготовки перед обработкой со смещением центра тяжести базового сечения и сообщения заготовке дополнительного формообразующего движения.

Для получения необходимого технического результата в способе формообразования кабошонов со сложнопрофильной поверхностью из полудрагоценных камней, включающем использование для обработки заготовки вращающейся торцевой поверхности абразивного круга, сообщение заготовке формообразующего движения подачи, в котором переменную образующую линию получают кинематическим совмещением вращения заготовки вокруг оси, перпендикулярной базовой плоскости кабошона и проходящей через центр тяжести базового сечения, и возвратно-поступательного движения с последовательным уменьшением амплитуды от максимума до нуля в плоскости, перпендикулярной оси ее вращения, а постоянную направляющую линию, получают кинематическим совмещением поворота заготовки вокруг центра тяжести базового сечения в плоскости, перпендикулярной торцу абразивного круга и проходящей через ось вращения заготовки, и поступательного движения центра тяжести базового сечения перпендикулярно торцу абразивного круга, предлагается заготовку установить с заданной величиной смещения центра тяжести базового сечения заготовки в плоскости, перпендикулярной оси вращения заготовки, а при обработке, движения, формирующие постоянную направляющую линию, дополняют поступательным движением центра тяжести базового сечения в плоскости, перпендикулярной оси вращения заготовки, уменьшая заданную величину смещения до нуля.

Предлагается в состав реализуемого в ближайшем аналоге сложного формообразующего движения подачи ФS2(В4П5) по созданию на профильной поверхности кабошона направляющей линии ввести дополнительное движение П6 - поступательное движение центра тяжести базового профиля кабошона в плоскости перпендикулярной оси его вращения.

Тем самым движение ФS2(В4П5), используемое в ближайшем аналоге, преобразуют в предлагаемом способе в движение ФS2(В4П5П6), которое имеет новые, расширенные возможности по формированию кабошонов с корригированной профильной поверхностью и с корригированными размерами базового профиля. Причем величина коррекции направляющей е связана с углом поворота заготовки α в движении В4 в виде функциональной зависимости е=f3(α) когда при изменении α от 0° до 90° величина коррекции изменяется от начальной величины енач=emax до конечной величины екон=0. В результате кинематического сложения движений В4, П5, П6 поверхность заготовки перемещается относительно режущей точки круга РТ по кривой MкоpFiкорW, которая и является корригированной направляющей, в отличие от кривой MFiW, представляющий собой направляющую, полученную по способу в ближайшем аналоге. С получением корригированной направляющей в предлагаемом способе получают и увеличенную по отношению к эталонному кабошону ширину базового профиля bкор:

Одновременно увеличивается и длина корригированного базового профиля при сохранении геометрического характера профиля в целом (овал).

Формообразующее движение по созданию переменной образующей принимают такое же, что и в способе-прототипе: ФS1(В2П3). Причем сохраняют и характер функциональной зависимости амплитуды А движения П3 от угла поворота заготовки а в движении В4:А=f1(α), когда при изменении α от 0° до 90° величина А изменяется от начального значения Анач=Amax до конечного значения Акон=0.

Наиболее близким по технической сущности к предлагаемому устройству является шлифовальный станок для обработки кабошонов по патенту US 3420005, МПК В24В 9/16, НКИ 51-121, заявл. 13. 12. 1964 г., опубл. 07. 01. 1969 г.

Описанный в ближайшем аналоге станок содержит базовую плиту, приводной абразивный круг с плоской рабочей торцовой поверхностью; платформу с возможностью поступательного перемещения по плите в плоскости, перпендикулярной торцу абразивного круга; стол с возможностью поворота на платформе вокруг расположенной на ней оси и поступательного движения вместе с платформой с помощью кулачка, жестко связанного со столом, поворачивающегося вместе с ним вокруг оси на платформе и постоянно замкнутым на поверхность регулируемого упора на базовой плите; корпус, в подшипниках которого смонтирована вращающаяся державка с закрепленными на ней заготовкой и копиром, имеющий возможность, возвратно-поступательного (колебательного) движения в плоскости, перпендикулярной оси державки, причем ось на платформе, приложенная вертикально вверх и вокруг которой поворачивается стол вместе с корпусом и державкой, пересекает ось державки, когда она находится в начальном положении единичного колебательного цикла; средство управления амплитудой возвратно-поступательного движения корпуса, включающее в свой состав качающийся рычаг с прямолинейной базовой поверхностью, причем рычаг одним концом шарнирно связан с корпусом, а другим - постоянно замкнут на вращающуюся профильную поверхность копира, и подвижный параллельно оси державки упорный палец, линейный контакт которого с базовой поверхностью рычага играет роль шарнира, вокруг которого качается рычаг; средство, обеспечивающее функциональную взаимосвязь величины смещения упорного пальца в поступательном движении с углом поворота стола относительно торца абразивного круга; средство быстрого подвода заготовки к поверхности абразивного круга.

Указанное устройство имеет следующие недостатки.

1. Отсутствуют какие-либо кинематические цепи или устройства, позволяющие оси державки вместе с закрепленной на ней заготовкой наряду с вращением и возвратно-поступательным движением в плоскости, перпендикулярной оси державки, совершать в этой же плоскости дополнительное поступательное движение оси державки, функционально связанное с углом поворота стола. Это не позволяет оперативно и производительно проводить корректировку профильной поверхности при переходе к изготовлению корригированных кабошонов с измененными геометрическими параметрами.

2. Средство, обеспечивающее в устройстве-прототипе функциональную взаимосвязь величины смещения упорного пальца параллельно оси державки с углом поворота стола в виде шарнирно-рычажной системы из штока, ползуна с упорным пальцем и криволинейной направляющей в виде изогнутого прутка увеличивает габариты станка, является недостаточно жестким, что снижает точность обработки как базового профиля, так и профильной поверхности кабошона в целом.

Изобретение решает задачу создания устройства для получения кабошонов со сложнопрофильной поверхностью, за счет конструктивных изменений устройства, позволяющих установить заготовку с заданным смещением центра тяжести базового сечения в плоскости, перпендикулярной оси державки, и в процессе обработки уменьшать величину смещения.

Для получения необходимого технического результата в устройстве для формообразования кабошонов со сложнопрофильной поверхностью, содержащем абразивный круг с рабочей плоской торцевой поверхностью, базовую плиту, платформу с возможностью поступательного перемещения по плите в плоскости, перпендикулярной торцу абразивного круга, стол с возможностью поворота на платформе вокруг расположенной на ней оси и поступательного движения вместе с платформой с помощью кулачка, жестко связанного со столом, корпус, в подшипниках которого смонтирована вращающаяся державка с закрепленными на ней заготовкой и копиром, причем ось, вокруг которой вращается стол, пересекает ось державки, а корпус совместно с державкой, заготовкой и копиром имеет возможность возвратно-поступательного движения в плоскости перпендикулярной оси державки, средство управления амплитудой возвратно-поступательного движения корпуса, включающее качающийся рычаг с прямолинейной базовой поверхностью, причем рычаг одним концом шарнирно связан с корпусом, а другим - постоянно замкнут на вращающуюся профильную поверхность копира, подвижный параллельно оси державки упорный палец, средство, обеспечивающее функциональную взаимосвязь между величиной смещения упорного пальца в поступательном движении и углом поворота стола относительно торца абразивного круга, средство быстрого подвода заготовки к поверхности абразивного круга, предлагается на качающемся рычаге на оси шарнира, соединяющего рычаг с корпусом, установить плоский корректирующий кулачок с криволинейным выпуклым профилем с возможностью углового поворота и последующей фиксацией относительно базовой поверхности рычага в плоскости, перпендикулярной оси упорного пальца и проходящей через ось державки. Кулачок предлагается установить так, чтобы криволинейный выпуклый профиль кулачка выступал над базовой поверхностью качающегося рычага и находился в постоянном контакте с цилиндрической поверхностью упорного пальца. Средство, обеспечивающее функциональную взаимосвязь между величиной смещения упорного пальца при поступательном движении и углом поворота стола относительно торца абразивного круга, предлагается выполнить в виде зубчато-реечного механизма, включающего рейку со смонтированным на ней упорным пальцем, установленную с возможностью поступательного движения в направляющих стола параллельно оси державки, зубчатые колеса, оси которых смонтированы на столе, и неподвижно закрепленный на платформе зубчатый сектор, связанный с рейкой посредством зубчатых колес, причем обработку заготовки от базового сечения до вершины кабошона предлагается обеспечить поворотом стола на 90° и перемещением рейки в конечное положение.

Конец качающегося рычага, постоянно замкнутый на копир, может быть выполнен в виде упора, имеющего возможность высокоточного перемещения в установочном движении в направляющих рычага с последующей фиксацией в плоскости, перпендикулярной оси державки.

Для устранения недостатков устройства в ближайшем аналоге и, тем самым, решения поставленных задач предлагается обеспечить возможность державки вместе с заготовкой совершать дополнительное поступательное движение в плоскости, перпендикулярной ее оси и функционально связанное с поворотом стола за счет сменного плоского кулачка, монтируемого на качающемся рычаге с возможностью углового поворота и последующей фиксацией относительно базовой поверхности рычага. Используя плоские кулачки с различной профильной рабочей поверхностью или даже один и тот же кулачок с различной величиной углового поворота обеспечивают различный характер функциональной зависимости дополнительного движения державки от угла поворота стола и тем самым расширяют технологические возможности станка по изготовлению корригированных кабошонов.

Для повышения жесткости средства, обеспечивающего взаимосвязь величины смещения упорного пальца с углом поворота стола, и, тем самым, снижения погрешностей и повышения точности обработки кабошона предлагается данное средство выполнить в виде зубчато-реечного механизма, компактно расположенного во внутренней полости стола.

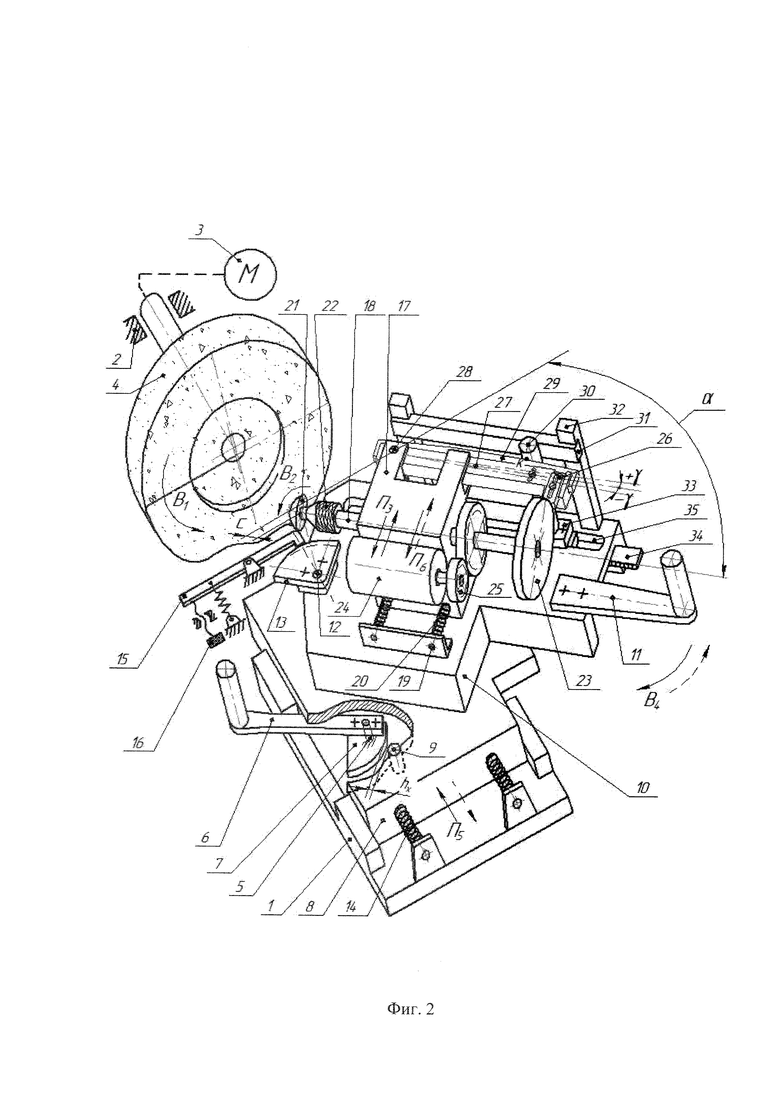

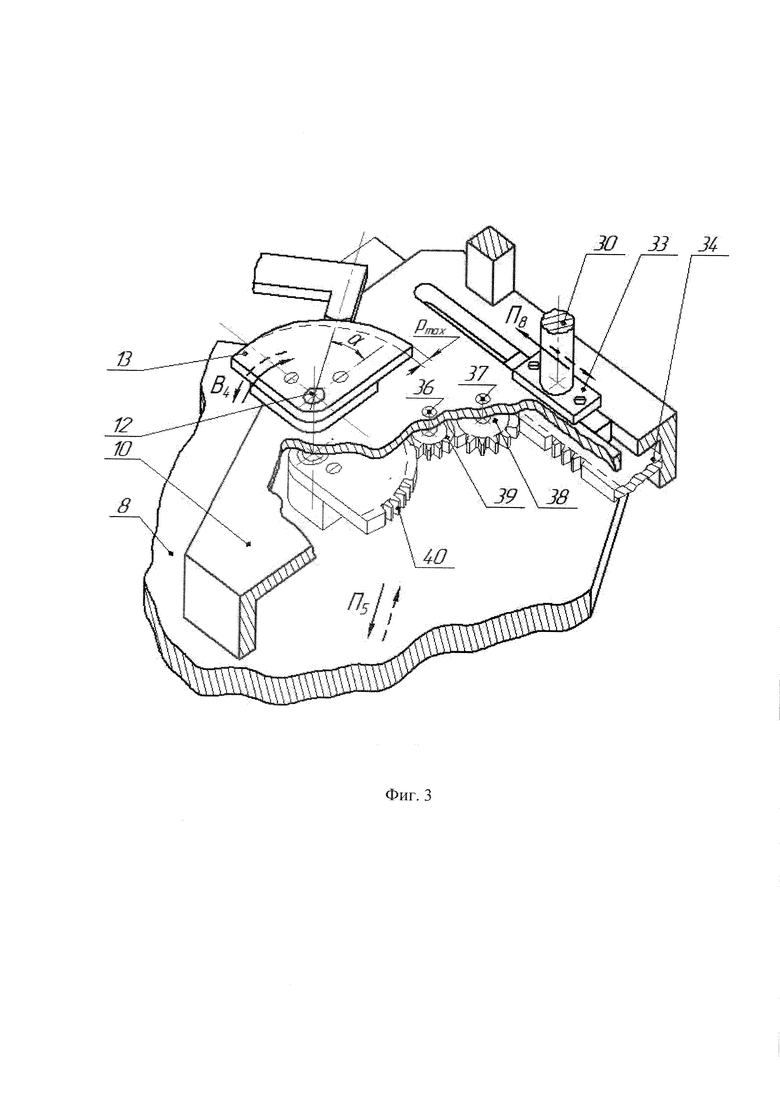

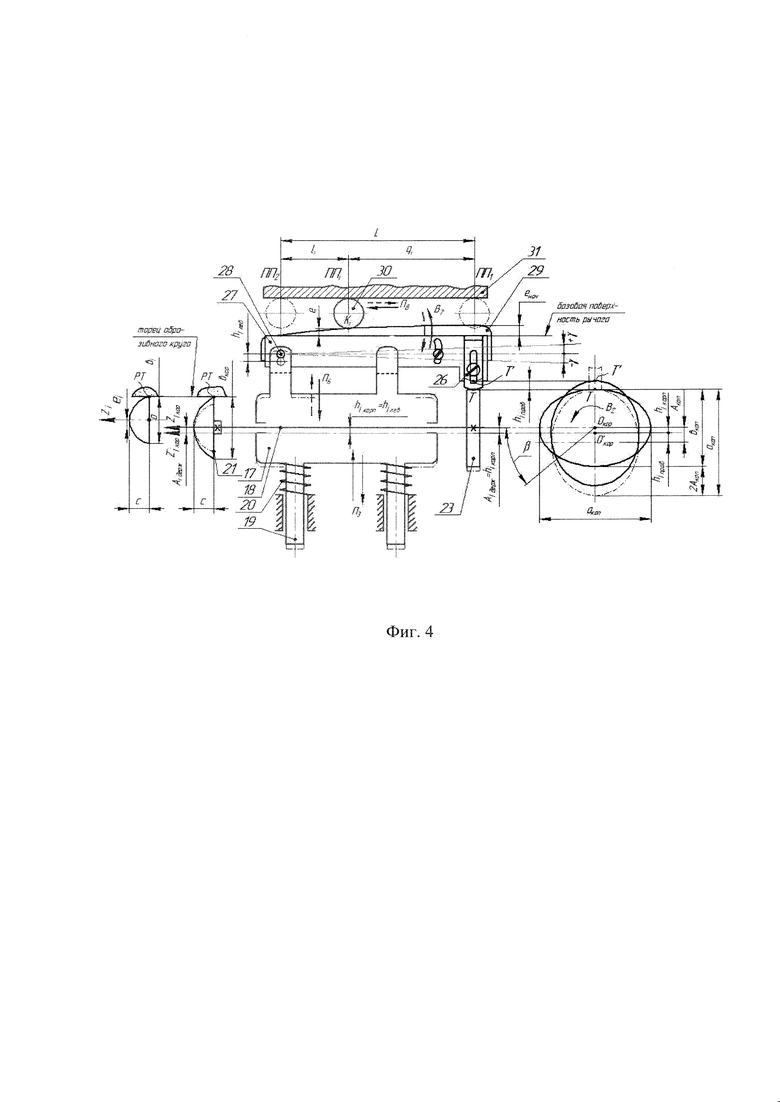

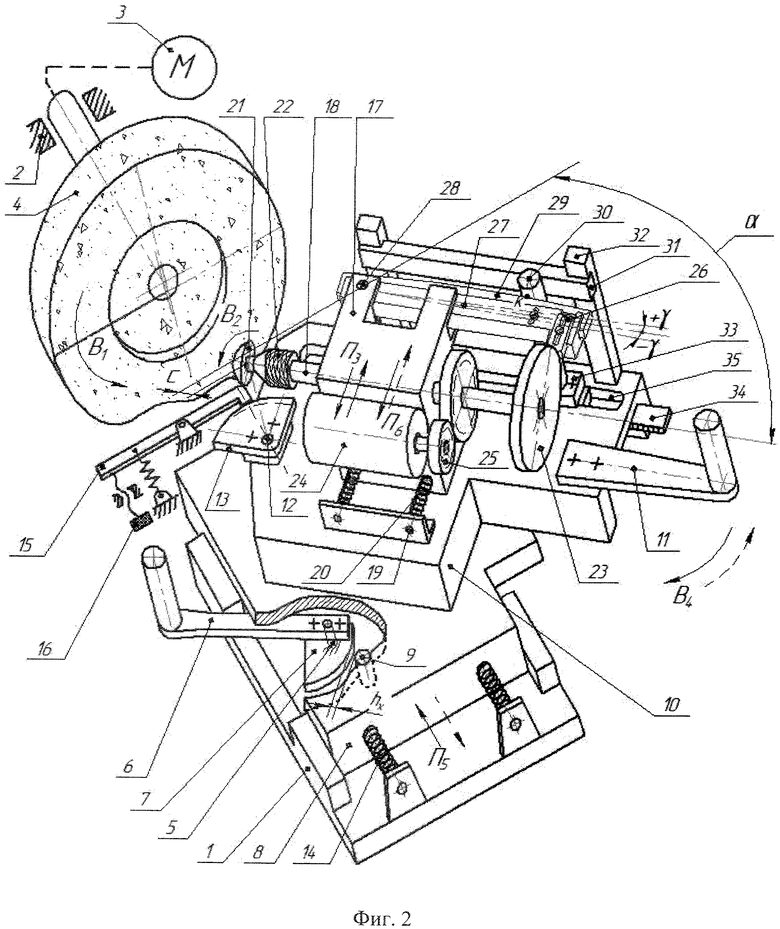

Сущность изобретения поясняется графическими материалами, где изображено:

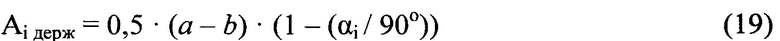

Фиг. 1 - Формообразование корригированных продольных линий.

Фиг. 2 - Устройство для обработки сложнопрофильной поверхности кабошона;

Фиг. 3 - Зубчато-реечный механизм поступательного перемещения упорного пальца;

Фиг. 4 - Схема к определению амплитуды возвратно-поступательного движения державки и смещения ее оси.

Фиг. 5 - Кабошон с овальным базовым профилем (эталонный) и схема движений при его формообразовании (ближайший аналог).

На чертежах приняты следующие обозначения:

1 - плита базовая; 2 - блок шпиндельный; 3 - электродвигатель; 4 - круг абразивный с торцовой режущей поверхностью; 5 - ось; 6 - рычаг; 7 - кулачок рычага; 8 - платформа; 9 - упор цилиндрический; 10 - стол поворотный; 11 - рукоятка; 12 - валик; 13 - кулачок поворотного стола; 14 - пружина платформы; 15 - упор рычажный; 16 - винт регулировочный; 17 - корпус; 18 - державка; 20 - пружина корпуса; 21 - заготовка; 22 - патрон цанговый; 23 - копир; 24 - электродвигатель вспомогательный; 25 - зубчатое колесо; 26 - упор регулируемый; 27 - рычаг качающийся; 28 - шарнир; 29 - кулачок плоский корректирующий; 30 - палец цилиндрический; 31 - планка; 32 - стойка; 33 - пластина; 34 - рейка зубчатая; 35 - паз; 36 - ось; 37 - ось; 38 - шестерня; 39 - шестерня; 40 - сектор зубчатый, К - точка опирания цилиндрического подвижного пальца 30 на рабочую часть шаблона 29.

ПрБ-ПрБ - базовая секущая горизонтальная плоскость;

Прi-Пpi - i-тая секущая горизонтальная плоскость;

Q-Q - продольная секущая плоскость, перпендикулярная базовой плоскости и проходящая через продольную ось симметрии базового профиля;

S-S - поперечная секущая плоскость, перпендикулярная базовой плоскости и проходящей через поперечную ось симметрии базового профиля;

ЛБ - базовая продольная линия (базовый профиль) эталонного кабошона;

ЛБкор - базовая продольная линия (базовый профиль) корригированного кабошона;

Лi - i-тая продольная линия эталонного кабошона (i-тый профиль);

а - длина продольной оси симметрии базового профиля (длина базового профиля) эталонного кабошона;

b - длина поперечной оси симметрии базового профиля (ширина базового профиля) эталонного кабошона;

a i - длина i-того профиля эталонного кабошона;

bi - ширина i-того профиля эталонного кабошона;

а кор - длина базового профиля корригированного кабошона;

bкор - ширина базового профиля корригированного кабошона;

с - высота кабошона;

hi - расстояние i-той секущей горизонтальной плоскости от базовой плоскости;

ri- - радиус i-той окружности;

W - вершина кабошона;

GБ - центр тяжести базового сечения;

Gi - центр тяжести i-того сечения;

OW - вертикальная ось кабошона, являющаяся одновременно и осью вращения заготовки;

MFiW- направляющая производящая линия эталонного кабошона;

MкоpFi корW- направляющая производящая линия корригированного кабошона;

РТ- режущая точка абразивного круга;

енач - начальная величина коррекции направляющей корригированного кабошона по отношению к эталонному кабошону;

ei - i-тая величина коррекции направляющей корригированного кабошона по отношению к эталонному кабошону;

В1 - вращение абразивного круга;

В2 - вращение заготовки кабошона (вращение державки устройства) вокруг оси OW;

П3 - возвратно-поступательное движение оси вращения заготовки в плоскости перпендикулярной оси;

В4 - поворот заготовки кабошона вокруг центра тяжести базового сечения GБ (совпадает с точкой О) в плоскости, перпендикулярной торцу абразивного круга и проходящей через вертикальную ось OW;

П5 - поступательное движение центра тяжести базового сечения кабошона перпендикулярно торцу абразивного круга;

П6 - поступательное движение центра тяжести базового сечения кабошона, в плоскости, перпендикулярной вертикальной оси О W.

На базовой плите 1 смонтирован шпиндельный блок 2 с приводом шпинделя во вращательное движение от электродвигателя 3. На рабочем конце шпинделя закреплен алмазно-абразивный круг 4 с режущей торцевой поверхностью. Так же, на плите 1 на оси 5 установлен рычаг 6 с кулачком 7 на рабочем конце. Так же на плите 1 установлена платформа 8 с возможностью перемещения направляющих плиты 1 перпендикулярно торцевой поверхности круга 4. На платформе 8 заподлицо с ее верхней плоскостью запрессован цилиндрический упор 9, рабочая часть которого расположена во внутренней полости платформы 8. Между поверхностью упора 9 и рабочей поверхностью кулачка 7 имеется некоторый зазор hx, когда платформа 8 находится на ближайшем расстоянии по отношению к абразивному кругу 4. Так же на платформе 8 смонтирован поворотный стол 10 с возможностью поворота с помощью рычага 11 вокруг валика 12. Точная остановка стола в крайних позициях осуществляется с помощью упоров (на схеме не показано). С поворотным столом 10 жестко связан кулачок 13, который под действием пружин сжатия 14 находится в постоянном контакте с рабочей частью рычажного упора 15 регулируемого винтом 16. На поворотном столе 10 установлен корпус 17, в подшипниках которого смонтирована державка 18 с возможностью вращения вокруг своей оси.

Корпус 17 с расположенной на нем державкой 18 имеет возможность возвратно-поступательного (колебательного) движения, например, на цилиндрических направляющих 19 с помощью пружин 20 в плоскости, перпендикулярной оси державки 18. Заготовка 21, наклеенная на специальную оправку, закреплена на конце державки 18, обращенном к торцу абразивного круга 4, например, в цанговом патроне 22, таким образом, что ось державки проходит перпендикулярно базовому сечению обрабатываемого кабошона через его центр тяжести, а продолженная вверх ось валика 12 лежит в базовой плоскости заготовки и в начальный момент пересекает ось державки 18. На противоположном конце державки крепится копир 23 таким образом, что ось державки проходит перпендикулярно его плоскости через центр тяжести, а большая ось копира параллельна большей оси базового сечения заготовки. Это достигается, например, за счет взаимной ориентации шпоночных соединений: державки 18 с копиром 23, цангового патрона 22 с державкой 18, оправки с цангой патрона. Державка вместе с закрепленной на ней заготовкой и копиром приводится во вращение вспомогательным электродвигателем 24 через зубчатые колеса 25.

Копир 23 под действием пружин 20 постоянно замкнут на торцовую рабочую поверхность регулируемого упора 26, установленного с возможностью фиксации в заданном положении на правом конце качающегося рычага 27, левый конец которого связан с корпусом 17 шарниром 28. В продольный паз качающегося рычага 27 вставлен сменный плоский корректирующий шаблон 29 с возможностью поворота, например, с помощью микрометрического винта, вокруг оси шарнира 28 на угол  отсчитываемый от базовой поверхности рычага 27, представляющей собой его наружную продольную поверхность противоположную корпусу 17. Шаблон 29 фиксируется в выбранном положении относительно рычага 27, например, винтом. Выступающая из паза рабочая часть шаблона имеет в общем случае криволинейный выпуклый профиль. На эту поверхность опирается точкой К цилиндрический подвижный палец 30, который своей поверхностью, противоположной точке К, опирается на планку 31, смонтированную неподвижно на стойках 32 поворотного стола 10. Палец 30 установлен на пластине 33, которая жестко связана с зубчатой рейкой 34. Рейка 34 со смонтированным на ней пальцем имеет возможность перемещаться параллельно оси державки 18 в направляющих, представляющих собой, например, боковые поверхности сквозного паза 35 в поверхности поворотного стола 10.

отсчитываемый от базовой поверхности рычага 27, представляющей собой его наружную продольную поверхность противоположную корпусу 17. Шаблон 29 фиксируется в выбранном положении относительно рычага 27, например, винтом. Выступающая из паза рабочая часть шаблона имеет в общем случае криволинейный выпуклый профиль. На эту поверхность опирается точкой К цилиндрический подвижный палец 30, который своей поверхностью, противоположной точке К, опирается на планку 31, смонтированную неподвижно на стойках 32 поворотного стола 10. Палец 30 установлен на пластине 33, которая жестко связана с зубчатой рейкой 34. Рейка 34 со смонтированным на ней пальцем имеет возможность перемещаться параллельно оси державки 18 в направляющих, представляющих собой, например, боковые поверхности сквозного паза 35 в поверхности поворотного стола 10.

Во внутренней полости стола 10 (фиг. 3) на осях 36 и 37, запрессованных заподлицо с верхней плоскостью стола, установлены шестерни 38, 39. Причем шестерня 38 находится в постоянном зацеплении как с рейкой 34, так и с шестерней 39, а шестерня 39 находится в постоянном зацеплении с зубчатым сектором 40, неподвижно связанным с платформой 8 таким образом, что его вертикальная ось совпадает с осью валика 12. При повороте стола 10 на угол а, шестерня 39, обкатываясь в планетарном движении вокруг зубчатого сектора 40, смещает через паразитную шестерню 38 зубчатую рейку 34 и, тем самым, связанный с ней упорный палец 30 параллельно оси державки 18. В процессе обработки кабошона поворотный стол 10 в движении В4 занимает два крайних положения: начальное и конечное.

В начальном положении: угол поворота стола α=0°; ось державки 18 параллельна торцу круга 4; ось пальца 30 и его опорная точка К располагаются напротив середины профильной поверхности копира 23; корректирующий шаблон 29 повернут вокруг оси шарнира 28 на угол  рычаг 27 параллелен оси державки 17. В конечном положении: угол поворота стола α=90°, ось державки перпендикулярна торцу круга; ось пальца 30 и его опорная точка К располагаются напротив оси шарнира 28.

рычаг 27 параллелен оси державки 17. В конечном положении: угол поворота стола α=90°, ось державки перпендикулярна торцу круга; ось пальца 30 и его опорная точка К располагаются напротив оси шарнира 28.

Предварительная наладка устройства для работы осуществляется следующим образом. На валике 12 закрепляют эталонный кулачок 13, профильная поверхность которого позволяет обрабатывать эталонный кабошон с типовым профилем в поперечном сечении. В пазу рычага 27 на оси шарнира 2 устанавливают корректирующий шаблон 29 и разворачивают его на угол т, соответствующий требуемому значению коррекции. В конечном положении стола 10 выставляют требуемую высоту кабошона с при помощи винта 16 и рычажного упора 15. При отведенной от круга 4 платформе 8 поворачивают стол в начальное положение. В патроне 22 закрепляют оправку с наклеенной заготовкой. На противоположном конце державки 18 закрепляют копир, например, с овальным профилем. Причем державку вместе с копиром и заготовкой поворачивают таким образом, что поперечная (малая) ось профиля копира становится параллельной горизонтальной плоскости стола и тогда заготовка повернута перпендикулярно торцу круга своей поперечной осью базового профильного сечения. Упор 26 приводит в соприкосновение с поверхностью копира (точка 7); и выставляют базовую плоскость рычага 27 параллельно оси державки 18. Упор закрепляют в установленном положении.

Предварительная наладка устройства закончена и оно готово для обработки кабошона или партии кабошонов с измененными геометрическими параметрами по отношению к эталонному кабошону.

Устройство работает следующим образом.

Включают электродвигатели 3 и 4 и тем самым сообщают абразивному кругу 4 формообразующее движение скорости резания Вф(В1), а державке 18 вместе с заготовкой 21 и копиром 23 - вращение В2 и возвратно-поступательное (колебательное) движение П3 за счет взаимодействия копира 23 и качающегося рычага 27. Поворачивая рукоятку 6 подводят раннее отведенную платформу 8 к торцу круга и обрабатывают за счет формообразующего движения врезания ФSвр(В2,П3,П5) базовый профиль корригированного кабошона. Здесь в качестве движения П5 выступает поступательное движение платформы 8 перпендикулярно торцу круга, осуществляемое вручную с помощью рычага 6 от момента соприкосновения припуска на заготовке с режущей точкой абразивного круга, до момента контакта кулачка 13 с настроенным раннее положением упора 15. Поворачивая стол 10 за рукоятку 11 из начального положения в конечное, формируют в i-ых горизонтальных сечениях методом касания переменную образующую следуя от базового профиля к вершине кабошона. При этом, заготовка учувствует, одновременно, в двух сложных формообразующих движениях: ФS1(В2П3П6) - обеспечивает создание переменной образующей; ФS2(В4П5) - обеспечивает создание направляющей. Формообразующие движения являются кинематической суммой элементарных (простых) движений, которые являются движениями исполнительных органов устройства;

В2 - вращение державки;

П3 - возвратно-поступательное (колебательное) движение корпуса вместе с державкой;

П6 - поступательное движение державки в плоскости перпендикулярной ее оси;

В4 - поворот стола вокруг оси на платформе;

П5 - поступательное перемещение платформы перпендикулярно торцу абразивного круга.

По достижению конечного положения стол 10 поворачивают обратно в начальное положение, тем самым зачищая уже обработанную поверхность кабошона и калибруя размеры его профильной части. Отводят платформу 8 от круга и освобождают из патрона оправку с готовым кабошоном.

Дополнительное по отношению к прототипу поступательное движение державки вместе с заготовкой П6 в плоскости, перпендикулярной ее оси, независимое от возвратно-поступательного движения П3 обусловлено тем, что палец 30, перемещаясь в движении П8 параллельно оси державки, одновременно оказывает силовое воздействие на рабочую поверхность плоского кулачка 29, профиль которого является криволинейным и повернут под углом  к оси державки. В результате в каждом i-ом положении палец 30 через систему сопряженных деталей: плоский корректирующий кулачок 29, качающийся рычаг 27, упор 26, копир 23, корпус 27 -смещает державку 18 вместе с заготовкой 21 от положения настроенного на обработку эталонного кабошона, на величину ei≠const, задаваемую профилем плоского кулачка 29. Это и обуславливает изменение параметров корригированного кабошона по отношению к эталонному.

к оси державки. В результате в каждом i-ом положении палец 30 через систему сопряженных деталей: плоский корректирующий кулачок 29, качающийся рычаг 27, упор 26, копир 23, корпус 27 -смещает державку 18 вместе с заготовкой 21 от положения настроенного на обработку эталонного кабошона, на величину ei≠const, задаваемую профилем плоского кулачка 29. Это и обуславливает изменение параметров корригированного кабошона по отношению к эталонному.

Ширина кабошона bi для его i-го горизонтального сечения равна расстоянию начального положения оси державки Zi в ее единичном цикле возвратно-поступательного (колебательного) движения П3 относительно режущей точки круга РТ, измеренного перпендикулярно оси державки - фиг. 4. Наличие корректирующего шаблона, развернутого на угол +γ, смещает начальное положение оси державки в колебательном цикле для i-го сечения кабошона на величину ei. При этом ось державки вместо положения Zi, соответствующего обработке эталонного кабошона, займет положение для кабошона, корригированного, с увеличенной шириной i-го профиля на величину. Соответственно увеличивается и длина. Согласно (2) и (3):

bi ор=bi+2ei,

a i ор=2Ai держ +biкор.

Величина коррекции ei изменяется от начального значения при положении упорного пальца 30 в позиции ПП] (соответствует начальному положению стола 10 при α=0°) до конечного значения (соответствует конечному положению стола при α=90°). Величина ei, в т.ч. и енач но за исключением екон, может быть изменена при изменении угла поворота шаблона  вокруг оси шарнира 28. При увеличении первоначально выставленного значения

вокруг оси шарнира 28. При увеличении первоначально выставленного значения  величина енач и последующие значения ei возрастают, что позволяет обрабатывать откорректированный кабошон с новыми увеличенными параметрами, как базового профиля, так и сложно-профильной поверхности в целом при сохранении настроенной высоты кабошона с. При уменьшении т относительно первоначального значения получают кабошон с уменьшенными параметрами. При

величина енач и последующие значения ei возрастают, что позволяет обрабатывать откорректированный кабошон с новыми увеличенными параметрами, как базового профиля, так и сложно-профильной поверхности в целом при сохранении настроенной высоты кабошона с. При уменьшении т относительно первоначального значения получают кабошон с уменьшенными параметрами. При имеем наряду с екон=0, так же и енач=0. Это дает возможность обработки кабошона с высотой с и параметрами базового профиля а и b, что и у эталонного кабошона, но с измененным профилем в поперечном сечении. Это бывает необходимо, например, для улучшения художественно-эстетической выразительности кабошона и тем самым, повышения его потребительских свойств. При отрицательном значении угла

имеем наряду с екон=0, так же и енач=0. Это дает возможность обработки кабошона с высотой с и параметрами базового профиля а и b, что и у эталонного кабошона, но с измененным профилем в поперечном сечении. Это бывает необходимо, например, для улучшения художественно-эстетической выразительности кабошона и тем самым, повышения его потребительских свойств. При отрицательном значении угла шаблон полностью утапливается в пазу рычага 29. Тогда палец 30 скользит по плоской базовой поверхности рычага 29 параллельно оси державки, движение П6 отсутствует и осуществляется обработка эталонного кабошона.

шаблон полностью утапливается в пазу рычага 29. Тогда палец 30 скользит по плоской базовой поверхности рычага 29 параллельно оси державки, движение П6 отсутствует и осуществляется обработка эталонного кабошона.

Для изготовления эталонного кабошона с заданным базовым профилем, например, овальным и любого корригированного кабошона с такой же геометрической формой базового профиля используется один и тот же копир с габаритами акоп, bкоп. Поскольку заготовка (кабошон) и копир жестко связаны друг с другом, через державку, то амплитуды их в возвратно-поступательном движении П3 равны друг другу:

При вращении копира овальной формы с постоянным упором на неподвижную точку Т и вращении заготовки кабошона с постоянным контактом овального базового профиля с неподвижной режущей точкой РТ абразивного круга амплитуду копира и амплитуду заготовки кабошона определяют из построений на фиг. 1 и фиг. 4 следующим образом:

Где a, b - соответственно длина и ширина базового профиля эталонного кабошона.

На основании (4), (5), (6) имеем:

Амплитуда колебания державки Ai держ в движении П3, а значит и амплитуда копира и заготовки, закрепленной на ней, не является постоянной и изменяется от максимума до нуля в зависимости от положения упорного пальца в его движении П8.

В i-ом положении пальца 30 и его опорной точки Кi (положение ППi на фиг. 4) состояние работающего устройства характеризуется следующим образом.

Вращающийся копир 23, постоянно замкнутый на упор 26 в точке Т, приводит в качательное движение В7 рычаг 27 вместе с корректирующим шаблоном 29 относительно точки Кi на пальце 30. При повороте копира на угол β=90° правый конец рычага смещается на величину hi пр, а левый - в противоположную сторону на величину hi лев. Так как левый конец рычага связан с корпусом шарниром 27, то корпус 17 вместе с державкой 18 смещается по направляющим 19 в плоскопараллельном возвратно-поступательном движении П3 на величину hi корп=hi лев. Следовательно, на эту же величину смещается и ось расположенной на корпусе державки 18, занимая относительно своего начального положения Zi кор новое положение Zi' кор. При достижении угла поворота копира значения β=180° система возвращается в исходное состояние, и ось державки вновь занимает положение Zi кор. За один оборот копира, а значит и заготовки, державка совершает двойной колебательный цикл в движении П3 с амплитудой Ai держ, равной смещению ее оси из исходного положения Zi кор в крайнее положение Zi' кор. Из-за «плавающего» характера упора 26 вместе с правым концом рычага 27 точка контакта Т копира 23 с упором смещается в пространстве на величину в качательном движении рычага. Эта величина hnp вычитается из максимальной амплитуды А копира, которая обеспечивается при неподвижном положении точки Т в пространстве.

Перемещение отдельных звеньев шарнирно-рычажной системы в движении П3 как для эталонного, так и корригированного кабошона может быть описано системой уравнений:

где:

hправ - смещение правого конца рычага в качательном движении;

hлев - смещение левого конца рычага в качательном движении;

li - расстояние от оси шарнира 27 до опорной точки Ki на стойке 30 при формировании i-го профиля кабошона;

qi - расстояние опорной точки Ki до середины рабочей поверхности упора 26 при формировании i-го профиля кабошона;

L - расстояние от оси шарнира 27 до середины рабочей поверхности упора 26;

bкорп - смещение корпуса 17 в плоско-параллельном движении П3;

Ai держ - амплитуда колебаний державки в движении при формировании i-го профиля кабошона;

Акоп - амплитуда колебаний копира в движении при неподвижном положении в пространстве упорной точки Г;

а коп - длина продольной оси копира (длина копира);

bкоп - длина поперечной оси копира (ширина копира).

Совместное решение уравнений системы определяет амплитуду державки Aj держ» которая, по сути, является и амплитудой заготовки в возвратно-поступательном движении П3:

В начальном положении стола 10 и упорного пальца 30 (положение ППi α=0°) значение li=L. Тогда по (13) имеем:

Ai держ=Адерж max=Акоп

и осуществляется формирование базового профиля.

При увеличении угла поворота стола от исходного в интервале αi=0°…90° упорный палец смещается влево, значение 1; становится все меньше L и, согласно (13), А; держ, так же уменьшается. А это, согласно (3) означает, что i-ые профильные линии все больше стремятся к окружности с уменьшающимся радиусом по мере приближения сечения к вершине кабошона.

И, наконец, в конечной позиции стола, когда α=90°, а упорный палец занимает положение ПП2, значение li=0 и тогда по (13) Ai держ=0 и профильная линия вырождается в точку (вершина кабошона).

Согласно (9) значение li можно представить следующим образом:

Величина q представляет собой величину пути, пройденную пальцем 30 в движении П8 от начального положения ПП) до i-того положения ПЦ при соответствующем измерении угла поворота стола 10 в движении В4 от α=0° до α=αi. Поскольку движения П8 и В4 кинематически жестко связаны через зубчато-реечную передачу, то величина qi прямо пропорциональна величине αi: при повороте стола в конечное положение qi=L имеет α=90°. Все это отображается тождествами:

Отсюда:

Подставляя (17) в (14) и решая относительно  получают:

получают:

Подставляя (7) и (18) в (13) получают:

В (19) вводят коэффициент к;:

где: ki=1 при α=0° в начале обработки;

ki=0 при α=90° в начале обработки.

Тогда:

Подставляя (21) в (3) получают:

ai кор=ki⋅(а-b)+bi кор

Отдельные стадии цикла обработки корригированного кабошона представлены на фиг. 5. В начальном положении поворотного стола (α=0°) и начальном положении упорного пальца осуществляется обработка базового профиля корригированного кабошона за счет формообразующего движения радиального врезания Фs рад(В2П3П5) При этом ось державки (ось вращения кабошона) занимает корригированное положение ОкорWкор за счет начального сдвига енач по отношению к оси OW эталонного кабошона. Согласно (3), (20), (22) получают откорректированный базовый профиль со следующими параметрами.

bкор=Окор⋅Мкор=b+2енач;

a кор=a-b-bкор.

Далее не отводя поворотный стол оси торца абразивного круга, поворачивают его вокруг точки О (проекция оси валика 12, и, одновременно, оси кулачка 13 на горизонтальную плоскость) на угол αi. Тем самым обрабатывают i-тую профильную линию в i-ом горизонтальном сечении за счет формообразующего движения (В2П3П6) - положение ППi на фиг. 5. Для удобства графического изображения положение ПП; представлено в виде двух самостоятельных позиций ППi', и ППi'', которые искусственно разнесены в пространстве и реализуются одновременно на одном и том же объекте - кабошоне. При повороте стола вокруг точки О на угол а; (см. позицию ПП j) ось державки должна была бы принять положение OW, необходимое для обработки эталонного кабошона, сдвинутое на величину pi по отношению к торцу абразивного круга за счет движения П5 платформы 8. Величина pi задается с помощью кулачка 13, рассчитанного для эталонного кабошона. Но одновременно с поворотом стола на угол а; осуществляется сдвиг державки на величину коррекции е} и ее ось вместо положения О'W' занимает положение О'корW'кор (см. положение ПП''i). В результате обрабатывают / - тую профильную линию с параметрами по (3), (20), (22):

bi кор=b+2⋅ei;

a i кор=ki⋅(a-b)-bi кор.

В конечном положении стола, корректирующее смещение державки екор=0, а ее ось перпендикулярна торцу круга. При этом режущая точка круга РТ соприкасается с вершиной профильной поверхности W, формируя высоту корригированного кабошона С ту же самую что и для калиброванного кабошона.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки кабошонов | 2022 |

|

RU2795992C1 |

| Устройство для предварительной обработки камней | 2022 |

|

RU2795990C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАБОШОНОВ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ | 2001 |

|

RU2189896C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАБОШОНОВ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ | 2005 |

|

RU2286238C1 |

| Устройство для обработки деталей аэродинамического профиля | 1984 |

|

SU1165555A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

| Станок для заточки режущего инструмента | 1988 |

|

SU1565654A1 |

| Копировальный станок | 1979 |

|

SU821078A1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ РЕЗЬБОВОГО ПРОФИЛЯ | 2003 |

|

RU2244616C1 |

| Приспособление для обработки глобоидальных кулачков | 1976 |

|

SU667338A1 |

Изобретение относится к ювелирной промышленности и может быть использовано при обработке полудрагоценных и поделочных материалов, в частности кабошонов со сложнопрофильной поверхностью. Обработку ведут торцевой поверхностью вращающегося абразивного круга. Заготовке сообщают формообразующее движение подачи с получением переменной образующей линии и постоянной направляющей линии. Заготовку устанавливают с заданной величиной смещения центра тяжести ее базового сечения в плоскости, перпендикулярной оси вращения заготовки. Движения, формирующие постоянную направляющую линию, дополняют поступательным движением центра тяжести базового сечения в плоскости, перпендикулярной оси вращения заготовки, уменьшая заданную величину смещения до нуля. В результате увеличивается разнообразие форм поверхностей кабошонов. 2 н. и 1 з.п. ф-лы, 5 ил.

1. Способ формообразования кабошонов со сложнопрофильной поверхностью из полудрагоценных камней, включающий использование для обработки заготовки вращающегося абразивного круга с торцевой поверхностью, сообщение заготовке формообразующего движения подачи, в котором переменную образующую линию получают кинематическим совмещением вращения заготовки вокруг оси, перпендикулярной базовой плоскости кабошона и проходящей через центр тяжести базового сечения, и возвратно-поступательного движения с последовательным уменьшением амплитуды от максимума до нуля в плоскости, перпендикулярной оси ее вращения, а постоянную направляющую линию получают кинематическим совмещением поворота заготовки вокруг центра тяжести базового сечения в плоскости, перпендикулярной торцу абразивного круга и проходящей через ось вращения заготовки, и поступательного движения центра тяжести базового сечения перпендикулярно торцу абразивного круга, отличающийся тем, что заготовку устанавливают с заданной величиной смещения центра тяжести базового сечения заготовки в плоскости, перпендикулярной оси вращения заготовки, а при обработке движения, формирующие постоянную направляющую линию, дополняют поступательным движением центра тяжести базового сечения в плоскости, перпендикулярной оси вращения заготовки, с уменьшением заданной величины смещения до нуля.

2. Устройство для формообразования кабошонов со сложнопрофильной поверхностью способом по п. 1, содержащее абразивный круг с рабочей плоской торцевой поверхностью, базовую плиту, платформу с возможностью поступательного перемещения по плите в плоскости, перпендикулярной торцу абразивного круга, стол с возможностью поворота на платформе вокруг расположенной на ней оси и поступательного движения вместе с платформой с помощью кулачка, жестко связанного со столом, корпус, в подшипниках которого смонтирована вращающаяся державка с закрепленными на ней заготовкой и копиром, причем ось, вокруг которой вращается стол, пересекает ось державки, а корпус совместно с державкой, заготовкой и копиром имеет возможность возвратно-поступательного движения в плоскости, перпендикулярной оси державки, средство управления амплитудой возвратно-поступательного движения корпуса, включающее качающийся рычаг с прямолинейной базовой поверхностью, причем рычаг одним концом шарнирно связан с корпусом, а другим - постоянно замкнут на вращающуюся профильную поверхность копира, подвижный параллельно оси державки упорный палец, средство, обеспечивающее функциональную взаимосвязь между величиной смещения упорного пальца в поступательном движении и углом поворота стола относительно торца абразивного круга, средство быстрого подвода заготовки к поверхности абразивного круга, при этом на качающемся рычаге на оси шарнира, соединяющего рычаг с корпусом, установлен плоский корректирующий кулачок с криволинейным выпуклым профилем с возможностью углового поворота и последующей фиксации относительно базовой поверхности рычага в плоскости, перпендикулярной оси упорного пальца и проходящей через ось державки, причем корректирующий кулачок установлен так, что криволинейный выпуклый профиль кулачка выступает над базовой поверхностью качающегося рычага и находится в постоянном контакте с цилиндрической поверхностью упорного пальца, при этом средство, обеспечивающее функциональную взаимосвязь между величиной смещения упорного пальца при поступательном движении и углом поворота стола относительно торца абразивного круга, выполнено в виде зубчато-реечного механизма, включающего рейку со смонтированным на ней упорным пальцем, установленную с возможностью поступательного движения в направляющих стола параллельно оси державки, зубчатые колеса, оси которых смонтированы на столе, и неподвижно закрепленный на платформе зубчатый сектор, связанный с рейкой посредством зубчатых колес, причем обработка заготовки от базового сечения до вершины кабошона обеспечена поворотом стола на 90° и перемещением рейки в конечное положение.

3. Устройство по п. 2, отличающееся тем, что конец качающегося рычага, постоянно замкнутый на копир, выполнен в виде упора, имеющего возможность высокоточного перемещения в установочном движении в направляющих рычага с последующей фиксацией в плоскости, перпендикулярной оси державки.

| US 3420005 A1, 07.01.1969 | |||

| RU 2056264 C1, 20.03.1996 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КАБОШОНОВ ИЗ ПОЛУДРАГОЦЕННЫХ КАМНЕЙ | 2001 |

|

RU2189896C1 |

| US 4201018 A1, 06.05.1980. | |||

Авторы

Даты

2019-11-12—Публикация

2018-08-15—Подача