таллы и сплавы с высоким удельным электрическим сопротивлением: никель, молибден, титан, нержавеющая сталь и т.п.

Промышленность выпускает порошки с широким диапазоном по фракционному со- ставу. Порошок марки ПХ18Н9Т с (ГОСТ 13084-67) имеет состав: размер зерна менее 58 мкм 20-50%; размер зерна 56-280 мкм 80-50%.

При нанесении этого порошка на крыш- ку осаждаются частицы крупной и мелкой фракций, причём в отдельных местах возможны наложения фракций друг на друга.

Толщина слоя плазменнодугового покрытия лимитируется размером самой круп- ной фракции частиц и вьлсбтой в ыбтупов в местах наложения частиц друг на друга.

При нанесении промежуточного электропроводного слоя порошками широкого диапазона фракций возможны следующие случаи:; :

При соотношений толщины слоя покрытия к диаметру крышки 1- 10-5 не выполняются Ґ е л о ёйтг одно р о д ности (сплошности) покрытия и в незанятые по- крытиём участки проникает электролит, что увеличивает саморазряд элемента.

При выполнении требований однородности (сплошности) покрУтия возмоМн б наложение крупных частиц порошка друг на друга в отдельных местах и соотношение толщины слоя покрытия к диаметру крышки превышает верхний предел 5 -10 . Для выполнения соотношения в пределах 1 необходимо вводить дополни- тельные операции по рассеиванию порошков, что приводит к увеличению трудоемкости изготовления ХИТ.

Недостатками данного способа сборки анода ХИТ являются повышенное внутрен- нее сопротивление в Месте контактакрышки и лития через напыленный слой; значительный саморазряд источников в процессе хранения и эксплуатации (до 10% в год); высокое удельное электрическое со- противление материала крышки (сталь 12х18Н10Т, 0,750м -мм2/м);

Целью изобр ётения яВшется уменьшение внутреннего сопротивления и снижение саморазряда.

Поставленная цель достигается тем, что в известном способе сборки анода ХИТ. заключающемся в нанесении промежуточного электропроводного с лоя материала на внутреннюю поверхность токоотвода плазмен- ным напгылением, и последующей напрёссовке в токоотвод анода из щелочного Металла, электропроводный слой наносят из материала, имеющего низкое удельное

сопротивление, при соотношении толщины напыленного слоя к толщине анода 0,05...1,00, при этом в качестве материала с низким удельным сопротивлением может быть медь, а токоотвод выполнен из меди или ее сплавов.

При плазменнодуговом нанесении покрытия на крышку для образования промежуточного слоя частицы порошка, попадая в плазменный поток, нагреваются до температуры, близкой к температуре их плавления и надежно сцепляются с поверхностью крышки.

Использование порошков из материала с низким удельным сопротивлением позволяет уменьшить внутреннее сопротивление и снизить саморазряд ХИТ в процессе хранения и эксплуатации. При этом промежуточный слой находится в восстановленном состоянии до полного расходования активного анодного вещества.

Применение в процессе плазменного напыления инертных газов или газов, обладающих восстановительными свойствами, предотвращает процесс окисления напыляемых порошков, что улучшает контактные свойства покрытия.

Выполнение требуемого соотношения толщины напыленного слоя к толщине анода (0,05...1,00) позволяет обеспечить надеж- ный механический и электрический контакты, в т.ч. и в жестких условиях эксплуатации ХИТ (удары, нагрузки, вибрации и т.п.).

Предлагаемый способ сборки анода ХИТ обладает следующими преимуществами по сравнению с известными: уменьшает внутреннее сопротивление ХИТ; снижает саморазряд ХИТ в процессе хранения; снижает саморазряд ХИТ во время эксплуатации его за счет уменьшения омических потерь энергии.

Новыми признаками, характеризующими предлагаемый способ сборки анода ХИТ, является то, что электропроводный слой наносят из материала, имеющего низкое удельное сопротивление при соотношении толщины напыленного слоя к толщине анода б,05...1,00, причем в качестве материала с низким удельным сопротивлением берут медь; а токоотвод выполнен из меди или ее сплавов.

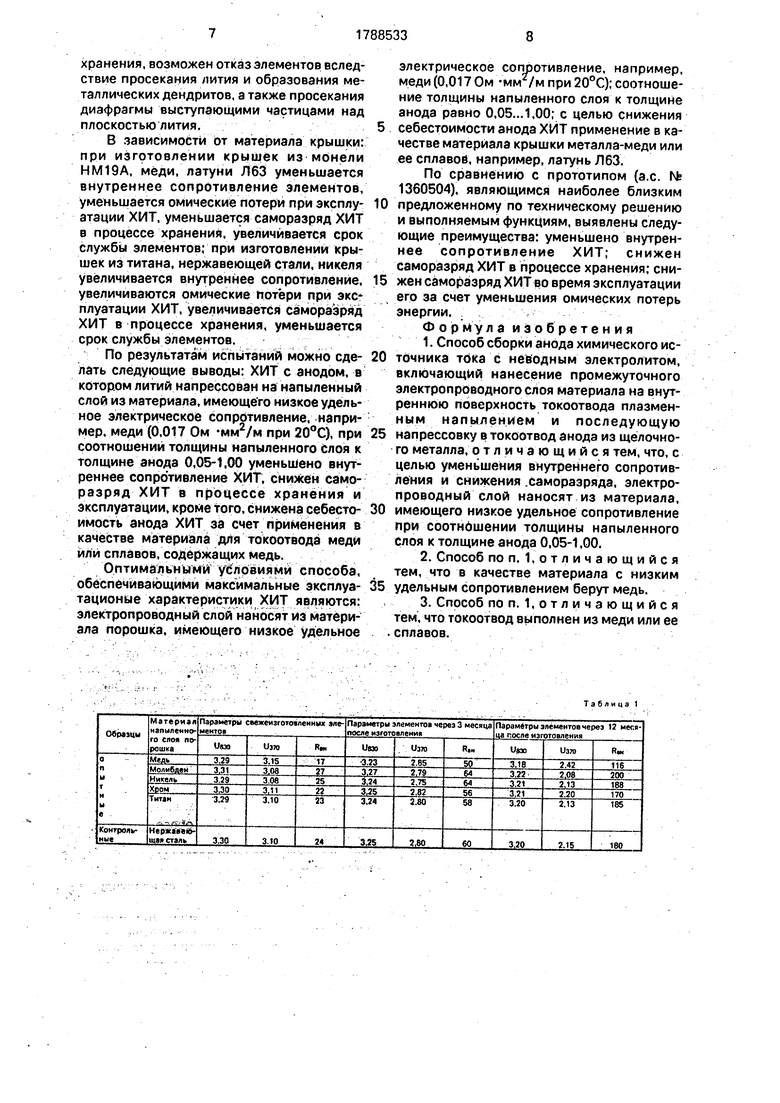

На чертеже показан ХИТ с анодом, собранным по предложенному способу, узел I, разрез.

Конструктивно источник тока состоит из токопроводящего корпуса 1 цилиндрической формы, токопроводящей крышки 2, уп- лотнительного кольца 3, выполненного из электроизоляционного материала, отрицательного электрода А из лития, положительного электрода 5. выполненного в виде пористой массы, двух диафрагм 6, 7, пропитанных органическим электролитом, электропроводных слоев 8 и 9. отрицательного 4 и положительного 5 электродов соответственно.

Пример. Электропроводный слой нанесли методом плазменнодугового напыления на внутреннюю поверхность крышки из следующих материалов порошков с удельным электрическим сопротивлением (Ом мм /м), при соотношении толщины на- пыленного слоя к толщине анода 0,05... 1,00:

медь0,017

молибден0,057

никель0,068

хром, 0,14

титан0,55

сталь ПХ18Н9Т 0,75

Крышки изготовили из листа толщиной 0,25 мм из следующих материалов: сталь 12Х18Н10Т; медь М1; латунь Л63; монель НМ19А; никель; титан.

На напиленный слой в крышку напрессовали отрицательный электрод, изготовленный из диска лития толщиной 0,36...0,40 мм.

Корпус изготовили из листа нержавеющей стали 12х18Н1 ОТ толщиной 0,25 мм.

Электропроводный слой нанесли методом плазменнодугового напыления на внутреннюю поверхность корпуса из материала порошка нержавеющей стали ПХ18Н9Т С.

На напиленный слой в корпус напрессовали положительный электрод, изготовленный из катодной массы на основе диоксида марганца в виде диска.

Отрицательный электрод установили в корпус положительного электрода и через уплотнительное кольцо и разделяющие межэлектродное пространство диафрагмы, предварительно пропитанные в органическом электролите, произвели герметизацию опытных образцов ХИТ методом завальцов- ки кромки корпуса на крышку через уплотнительное и изолирующее кольцо.

Контрольные образцы ХИТ собрали с анодом, изготовленным по способу-прототипу, соответствующему аноду в источнике МЛ 2325, ЮМО.082.058 ТУ нанесение методом плазменнодугового напыления промежуточного электропроводного материала из порошка нержавеющей стали ПХ 18Н9Т С на внутреннюю поверхность крышки, выполненной из нержавеющей стали 12Х18Н10Т.

После технологической выдержки (30 суток) опытные и контрольные источники

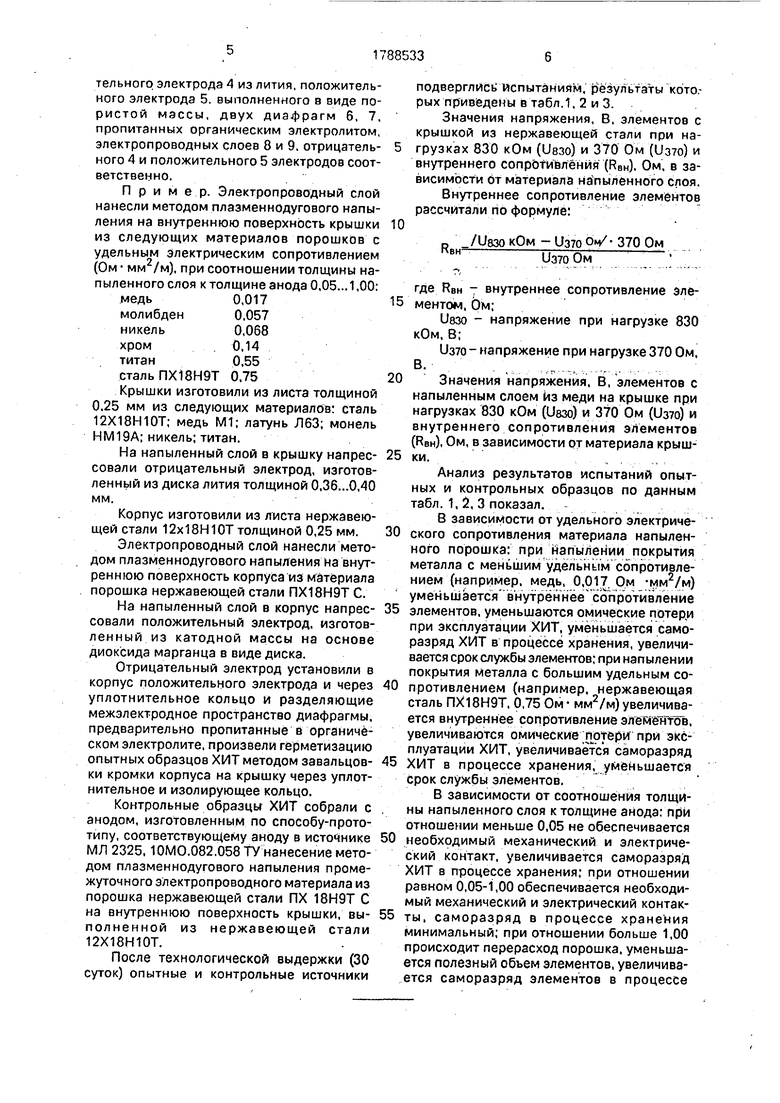

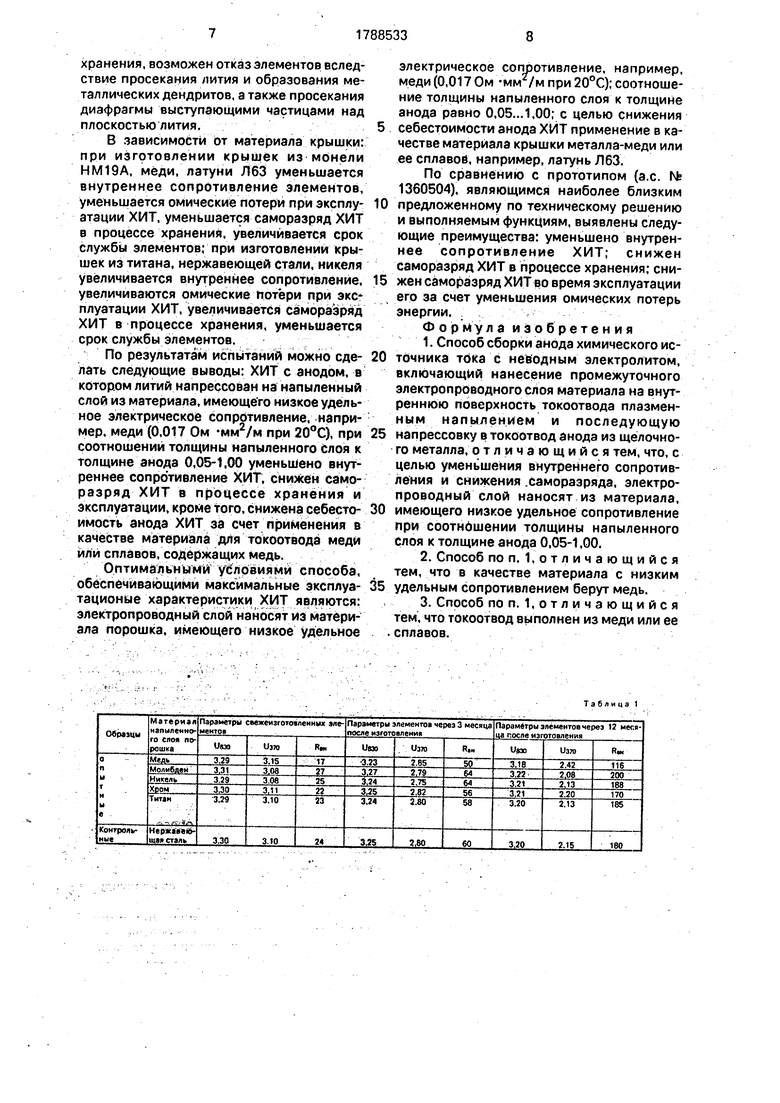

подверглись испытаниям, результаты кото,- рых приведены в табл.1, 2 и 3.

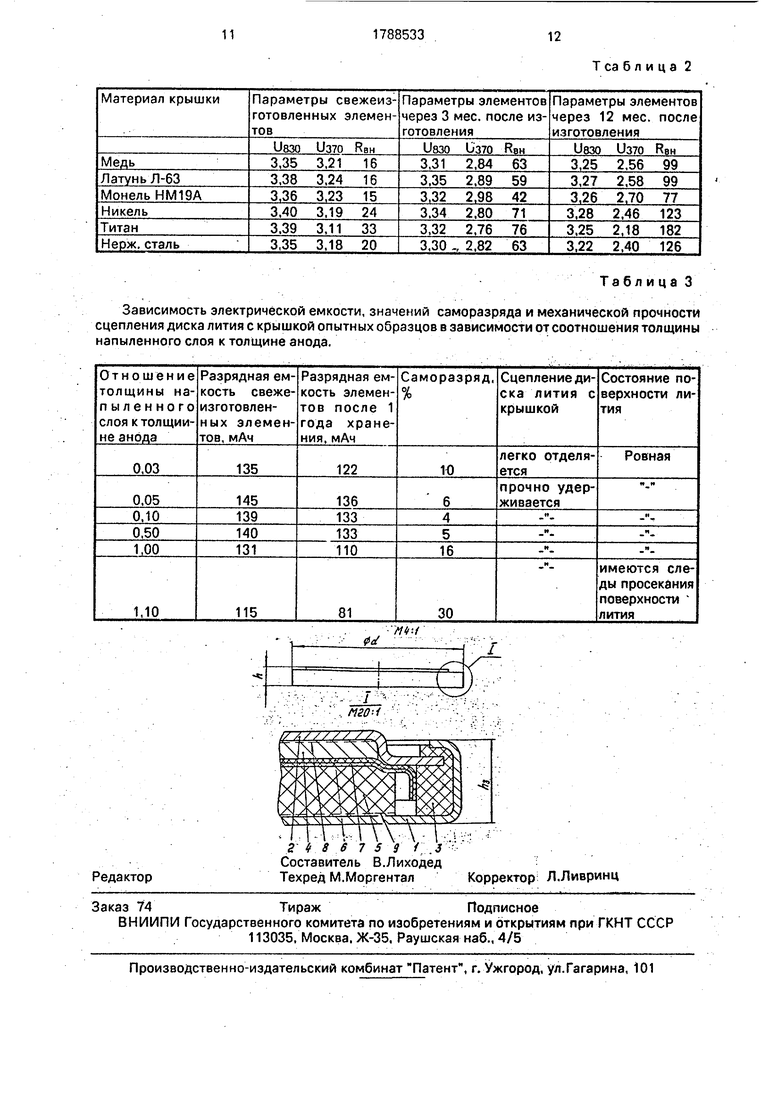

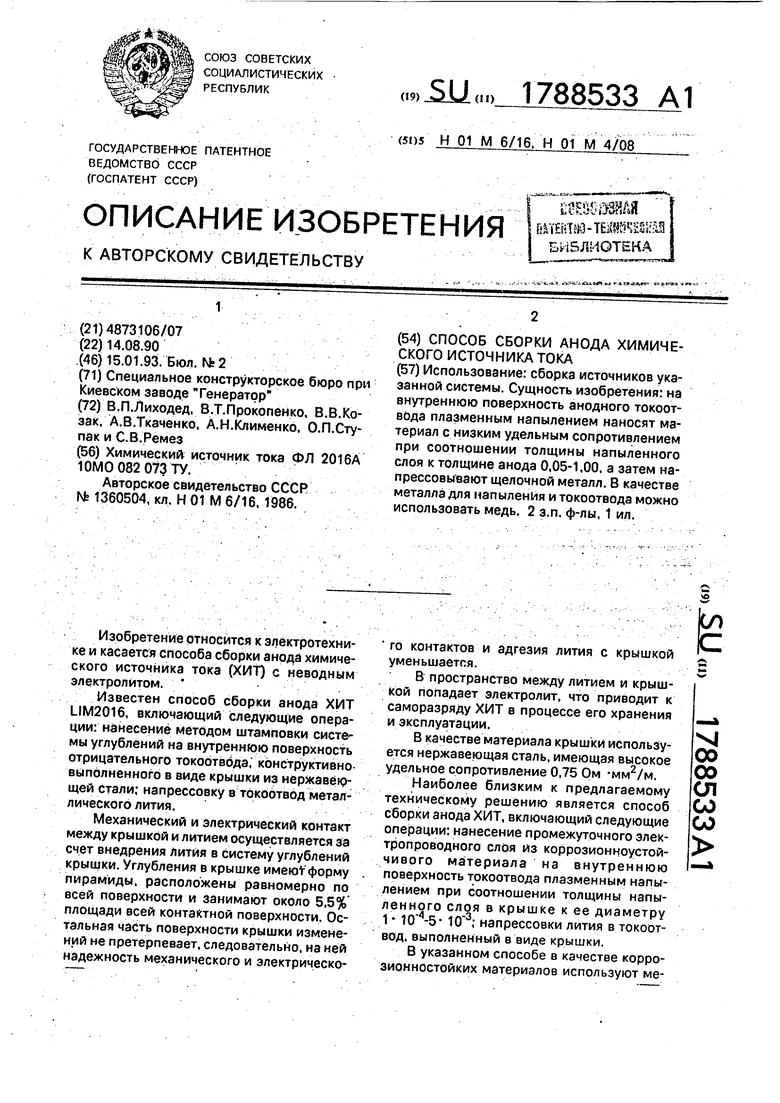

Значения напряжения, В, элементов с крышкой из нержавеющей стали при на- грузках 830 кОм (ивзо) и 370 Ом (11з7о) и внутреннего сопротивления (ЯВн). Ом, в зависимости от материала нагшленного слоя.

Внутреннее сопротивление элементов рассчитали по формуле:

D /ивзо кОм - U370 V 370 Ом

RBH-----ОЖбЙ----

где RBH - внутреннее сопротивление эле- ментом, Ом;

Ueao - напряжение при нагрузке 830 кОм, В;

U370- напряжение при нагрузке 370 Ом,

В-... J;,,.,,. ,-.,-,. ;. ,,.-.....Значения напряжения, В, элементов с напиленным слоем из меди на крышке при нагрузках 830 кОм (Ueao) и 370 Ом (Itoo) и внутреннего сопротивления элементов (RBH), Ом, в зависимости от материала крышки., ,

Анализ результатов испытаний опытных и контрольных образцов по данным табл.1,2,3 показал.

В зависимости от удельного электрического сопротивления материала напиленного порошка: при напылении покрытия металла с меньшим удельным сопротивлением (например, медь, 0,017. Ом -мм2/м) уменьшается внутреннее сопротивление

элементов, уменьшаются омические потери при эксплуатации ХИТ, уменьшается саморазряд ХИТ в процессе хранения, увеличивается срок службы элементов; при напылении покрытия металла с большим удельным сопротивлением (например, нержавеющая сталь ПХ18Н9Т, 0,75 Ом- мм2/м)увеличивается внутреннее сопротивление эл1ейе нтов, увеличиваются омические jnoirepH при эксплуатации ХИТ, увеличивается саморазряд

ХИТ в процессе хранения, уменьшается срок службы элементов.

В зависимости от соотношения толщины напыленного слоя к толщине анода; при отношении меньше 0,05 не обеспечивается

необходимый механический и электрический контакт, увеличивается саморазряд ХИТ в процессе хранения; при отношении равном 0,05-1,00 обеспечивается необходимый механический и электрический контакты, саморазряд в процессе хранения минимальный; при отношении больше 1,00 происходит перерасход порошка, уменьшается полезный объем элементов, увеличивается саморазряд элементов в процессе

хранения, возможен отказ элементов вследствие просекания лития и образования металлических дендритов, а также просекания диафрагмы выступающими частицами над плоскостью лития.

В зависимости от материала крышки: при изготовлении крышек из монели НМ19А, меди, латуни Л63 уменьшается внутреннее сопротивление элементов, уменьшается омические потери при эксплуатации ХИТ, уменьшается саморазряд ХИТ в процессе хранения, увеличивается срок службы элементов; при изготовлений крышек из титана, нержавеющей стали, никеля увеличивается внутреннее сопротивление, увеличиваются омические потери при экс плуатации ХИТ, увеличивается саморазряд ХИТ в процессе хранения, уменьшается срок службы элементов.

По результатам испытаний можно сделать следующие выводы: ХИТ с анодом, в котором литий напрессован на напиленный слой из материала, имеющего низкое удельное электрическое сопротивление, например, меди (0,017 Ом мм2/м при 20°С), при соотношений толщины напиленного слоя к толщине анода 0,05-1.00 уменьшено внутреннее сопротивление ХИТ, снижен само- разряд ХИТ в процессе хранения и эксплуатации, кроме того, снижена себестоимость анода ХИТ за счет применения в качестве материала для токоотвода меди или сплавов, содержащих медь.

Оптимальными условиями способа, обеспечивающими максимальные эксплуа- тационые характеристики ХИТ являются: электропроводный слой наносят из материала порошка, имеющего низкое удельное

электрическое сопротивление, например, меди (0,017 Ом -мм /м при 20°С); соотношение толщины напыленного слоя к толщине анода равно 0,05...1,00; с целью снижения

себестоимости анода ХИТ применение в качестве материала крышки металла-меди или ее сплавов, например, латунь ЛбЗ.

По сравнению с прототипом (а.с. № 1360504), являющимся наиболее близким

предложенному по техническому решению и выполняемым функциям, выявлены следующие преимущества: уменьшено внутреннее сопротивление ХИТ; снижен саморазряд ХИТ в процессе хранения; снижен саморазряд ХИТ во время эксплуатации его за счет уменьшения омических потерь энергии. .

Ф о р м у л а и з обретения

1. Способ сборки анода химического ис- точника тока с неводным электролитом, включающий нанесение промежуточного электропроводного слоя материала на внутреннюю поверхность токоотвода плазменным напылением и последующую напрессовку в токоотвод анода из щелочного металла, отличающийся тем, что, с целью уменьшения внутреннего сопротивления и снижения .саморазряда, электропроводный слой наносят из материала, имеющего низкое удельное сопротивление при соотношении толщины напыленного слоя к толщине анода 0,05-1,00.

2. Способ по п. 1,отличающийся тем, что в качестве материала с низким удельным сопротивлением берут медь.

3. Способ по п. 1,отличающийся тем, что токоотвод выполнен из меди или ее сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРВИЧНЫЙ ХИМИЧЕСКИЙ ИСТОЧНИК ТОКА | 2014 |

|

RU2583453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1996 |

|

RU2157023C2 |

| ЭЛЕКТРОД СВИНЦОВО-КИСЛОТНОГО АККУМУЛЯТОРА (ВАРИАНТЫ) | 2011 |

|

RU2571823C2 |

| Способ изготовления электродов химического источника тока | 2018 |

|

RU2696479C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНЕРТНОГО КАТОДА ДЛЯ ЛИТИЕВЫХ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА | 1996 |

|

RU2157024C2 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2014 |

|

RU2578129C1 |

| СВИНЦОВО-КИСЛОТНЫЙ АККУМУЛЯТОР | 2008 |

|

RU2373612C1 |

| КОМПОЗИЦИОННЫЙ НАНОМАТЕРИАЛ ДЛЯ ХИМИЧЕСКИХ ИСТОЧНИКОВ ТОКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2536649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ДЛЯ ЛИТИЕВОГО ИСТОЧНИКА ТОКА | 1997 |

|

RU2153738C2 |

| ИСТОЧНИК ТОКА СИСТЕМЫ ДИОКСИД МАРГАНЦА - ЛИТИЙ | 2021 |

|

RU2779506C1 |

Таблица 1

Табл и ц а 3

Зависимость электрической емкости, значений саморазряда и механической прочности сцепления диска лития с крышкой опытных образцов в зависимости от соотношения толщины напыленного слоя к толщине анода.

Т са блица 2

Авторы

Даты

1993-01-15—Публикация

1990-08-14—Подача