Изобретение предназначено для анодирования титана и его сплавов и может найти применение в различных отраслях промышленности при изготовлении узлов трения и деталей, работающих на износ.

Известен электролит, содержащий гидроксид калия и алюминат натрия, для создания износостойких покрытий на металлах и сплавах в режиме анодно-катодного импульсного процесса микродугового оксидирования (МДО). Применение данного состава в режиме МДО для оксидирования титана и его сплавов приводит к получению покрытий, имеющих наросты и неоднородности, результатом чего является снижение их износостойкости.

Наиболее близким к предлагаемому является электролит, содержащий следующие компоненты, г/л:

Гидроксид калия 0,25-3,0

Гексаметафосфат натрия 2,25-10

Сульфат магния или

алюминия 0,75-3,0

Алюминат натрия 0,75-3,0

Силикат натрия 0,5-2 при соотношении гексаметафосфата и алюмината 3-4:1.

Недостатком данного электролита является то, что вследствие высокого содержания щелочных компонентов (гидроксид калия, силикат и алюминат натрия) рН электролита имеет высокое значение (рН 13). Это приводит к растравливанию покрытия в процессе МДО, осуществляемом при высокой анодной плотности тока. При этом на титане формируется тонкая пленка (до 5 мкм), так как большей толщины покрытия достичь не удается из-за частичного растворения амфотерного диоксида титана в щелочном растворе. Кроме того, благодаря присутствию в электролите гексаметафосфата натрия происходит образование в покрытии, наряду с рутилом, модификации анатаза, которая отличается меньшей плотностью, рыхлостью и меньшей химической стойкостью в растворах кислот и щелочей. Легирующие добавки (Мо, V) в разнородных сплавах титана в процессе МДО образуют оксиды (МоО3, V2O5), которые разлагаются при высоких температурах, возникающих вследствие повышения плотности тока в щелочном электролите в процессе МДО и, кроме того, образуют соли в щелочной среде (ванадаты, молибдаты), что приводит к снижению прочности пленки.

Целью изобретения является повышение износостойкости покрытий на изделиях из разнородных сплавов титана, работающих в условиях пар трения.

Это достигается тем, что электролит для микродугового анодирования титана и его сплавов, содержащий алюминат натрия и водорастворимый сульфат, дополнительно содержит персульфат аммония, а в качестве водорастворимого сульфата соединение, выбранное из группы, включающей сульфат щелочного металла, сульфат магния, сульфат аммония и сульфат гидразина, при следующем соотношении компонентов, г/л:

Алюминат натрия 3-10

Сульфат щелочного

металла или 5-15

сульфат аммония или 5-15

сульфат магния или 10-25

гидразинсульфат 10-15

Персульфат аммония 0,5-8

Оксидирование осуществляют в микродуговом режиме. Процесс ведут в электролитической ячейке с механической мешалкой и охлаждением, в которую помещают электроды. В качестве катода применяют платину, анодом является оксидируемое изделие (титан, разнородные сплавы титана). Напряжение, подаваемое на анод, составляет 150-300 В, плотность тока 15-40 А/дм2, температура электролита 10-35оС, время оксидирования составляет 5-10 мин. Электролит готовят следующим образом: в воде последовательно растворяют сульфат щелочного металла (или сульфат магния, или сульфат аммония, или гидразинсульфат), персульфат аммония и алюминат натрия.

Смесь перед оксидированием тщательно перемешивают и проводят процесс МДО при указанных режимах.

Образующееся покрытие серого цвета состоит по данным рентгенофазового анализа из рутила (TiO2) и двойного оксида Al2O3·TiO2(Al2TiO5). Кроме того, как показывают данные микродугового рентгеноспектрального анализа, покрытие содержит в составе магний преимущественно в виде оксида.

В начале процесса оксидирования при низких напряжениях формирования происходит образование пленки TiO2 (рутил). Эта фаза образуется благодаря наличию в электролите ионов SO

Наличие в составе электролита алюмината натрия приводит к образованию в составе пленки оксида алюминия. У анода (изделия) благодаря наличию кислой среды протекает реакция образования гидроксида алюминия

AlO

2Al(OH)3_→ Al2O3+3H2O

Наличие водорастворимого сульфата в составе электролита способствует образованию оксида титана модификации рутил. Это объясняется тем, что в электролитах, содержащих SO

В результате протекания процессов и подкисления анодного пространства в этих электролитах происходит растворение зародышей анатаза в формируемой на титане анодной пленке и соответственно растет доля зародышей рутила, не растворимых в кислой среде и обладающих большей химической инертностью.

Поскольку при высоких напряжениях интенсивность процессов подкисления анодного пространства (накопления ионов Н+) высока, то образование рутильной фазы является практически исключительным, что обеспечивает высокую износостойкость покрытий.

Вследствие окислительных свойств присутствующего в электролите персульфата аммония происходит повышение плотности тока на аноде, что обеспечивает протекание термохимической реакции взаимодействия TiO2(рутил) с окисью алюминия, в результате чего на поверхности изделия образуется двойной окисел Al2O3 x xTiO2 по следующей реакции

Al2O3+TiO2 -> Al2TiO5

Кроме того, присутствие в составе электролита персульфата аммония способствует увеличению скорости окисления легирующих добавок (Мо, V) и более качественному оксидированию (уменьшение пористости, дефектов пленки) титановых сплавов, так как окислы V2O5, МоО3 являются летучими. Персульфат легко окисляет Mo, V, оксиды улетучиваются, поры в избытке О2"затягиваются".

Наряду с окислительными свойствами персульфат аммония является дополнительным источником ионов SO

Указанные выше соединения, входящие в состав покрытия, а именно TiO2 рутил, Al2TiO5, MgO, обеспечивают его повышенную прочность, износостойкость. Эти соединения образуются только в режиме МДО, условия которого способствуют их синтезу и внедрению в оксидную матрицу.

Покрытия такого состава образуются из предлагаемого электролита только в том случае, когда концентрации его компонентов находятся в определенных, заявляемых выше пределах.

Содержания растворимых сульфатных соединений ниже заявляемых пределов не обеспечивают создание рутильной пленки достаточной толщины. Пленка образуется тонкая с цветами побежалости, и рентгенофазовый анализ дает только линии подложки.

Содержание растворимых сульфатных соединений выше заявляемых пределов приводит к образованию толстого рыхлого, легко отслаивающегося от подложки слоя с наростами, дефектами, не обладающего износостойкостью.

Содержание алюмината натрия менее 3 г/л не способствует образованию оксида алюминия и естественно Al2TiO5 в покрытии. Концентрация алюмината натрия выше 10 г/л вследствие повышения рН раствора приводит к растворению образующегося оксидного слоя. На изделиях из разнородных сплавов титана образуются толстые, рыхлые, солеобразные пленки.

Содержание персульфата аммония менее 0,5 г/л не обеспечивает плотности тока, необходимой для протекания термохимической реакции с образованием Al2TiO5, что особенно четко проявляется при оксидировании изделий из разнородных сплавов титана.

При содержаниях персульфата аммония выше 8 г/л наблюдается значительное повышение плотности тока, что приводит к образованию толстых, рыхлых пленок, а сильное газовыделение на аноде приводит к их отслаиванию.

В прототипе, содержащем сульфат-ионы (сульфат магния или алюминия), силикат-ионы (силикат натрия) и гексаметафосфат натрия при оксидировании методом МДО, и в состав покрытия на титане входят наряду с рутилом анатаз (по данным рентгенофазового анализа). Присутствие в покрытии анатаза модификации диоксида титана, обладающей рыхлостью и низкой твердостью, снижает износостойкость получаемых покрытий. Кроме того, наличие в составе электролита силикат-ионов способствует образованию аморфных включений в состав пленки, что также приводит к снижению износостойкости покрытий, особенно на изделиях из разнородных сплавов титана.

Наличие ионов SO

В изобретении одновременное присутствие в растворе персульфата аммония и ионов SO

Именно наличие всех компонентов обеспечивает сочетание рутильной модификации двуокиси титана и Al2TiO5 в составе получаемых покрытий, сообщающее последним повышенную износостойкость.

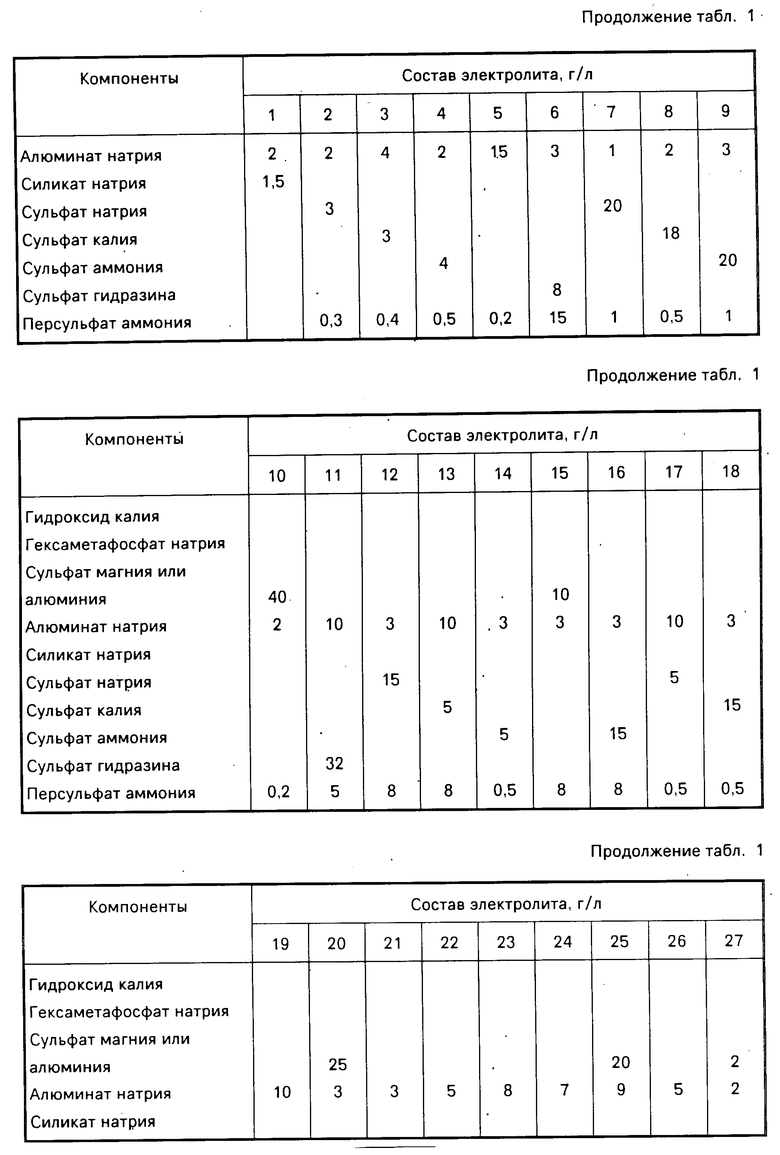

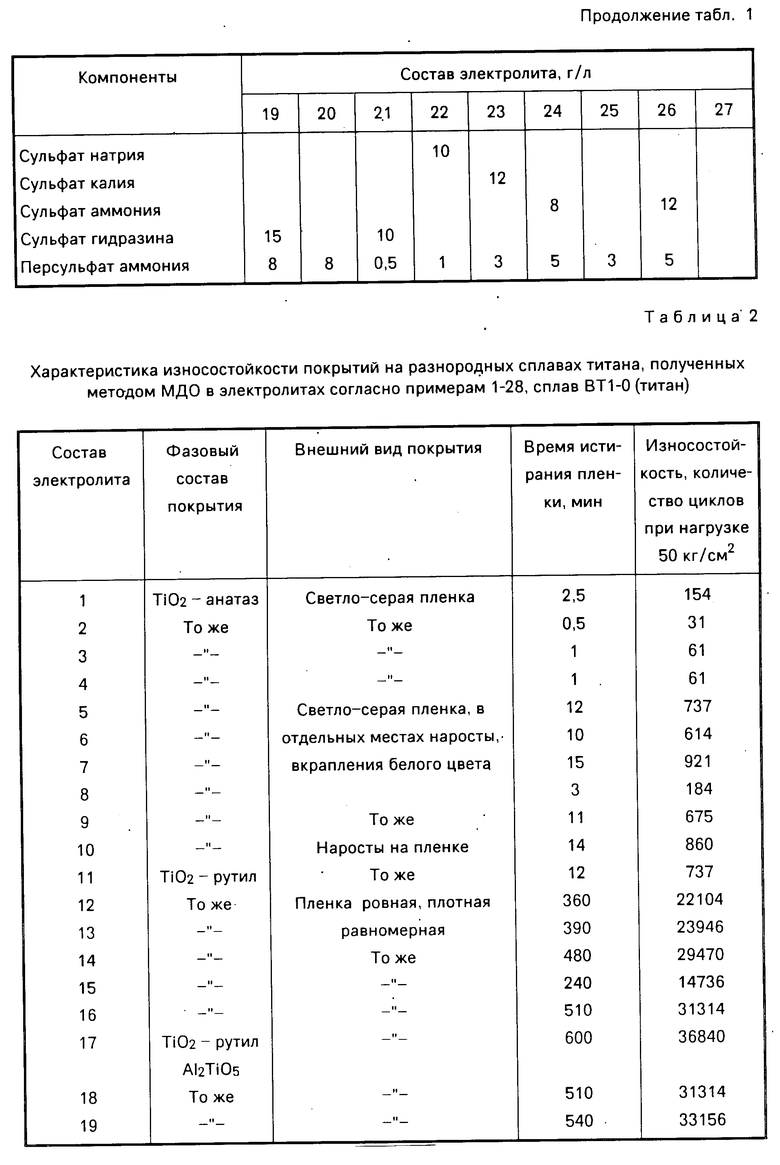

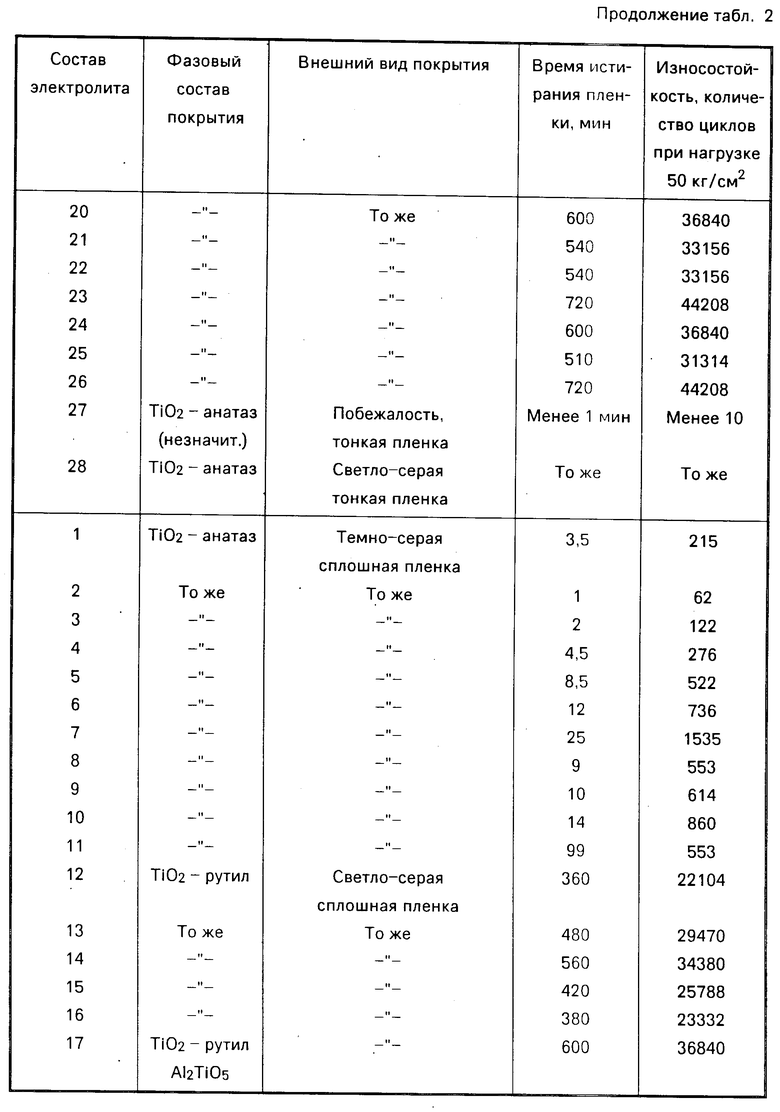

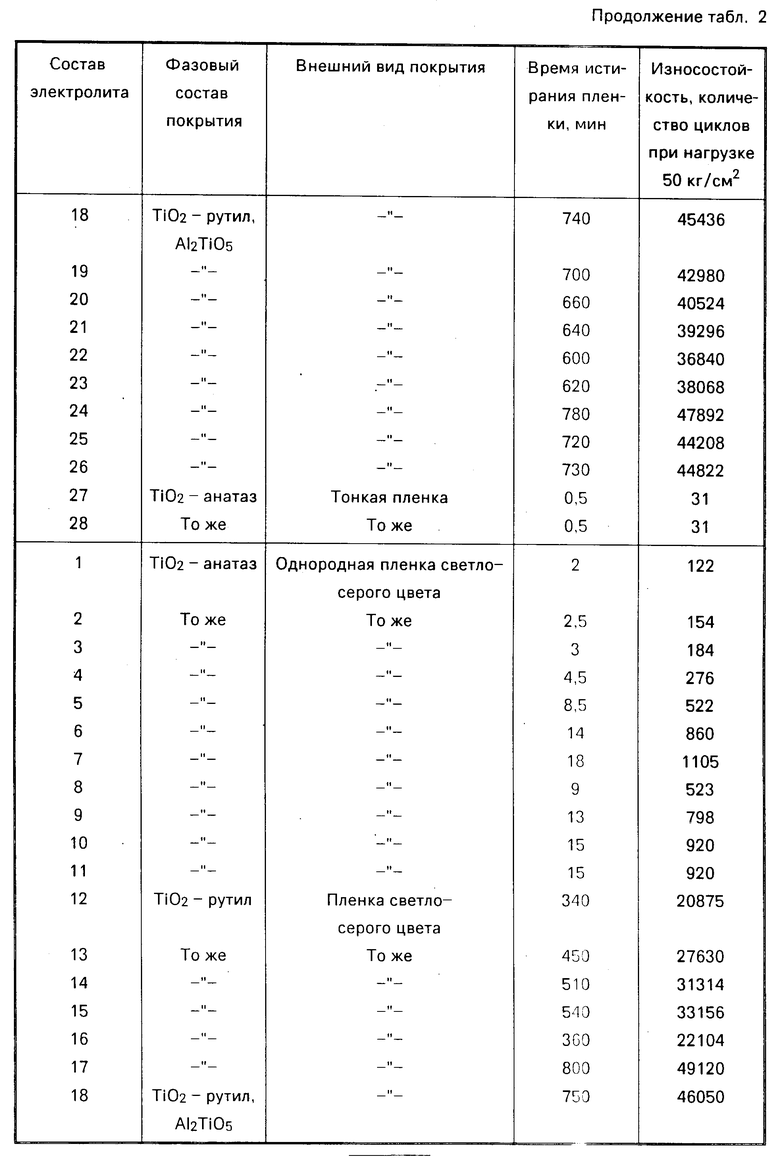

Изобретение может быть проиллюстрировано следующими примерами, в которых оксидные покрытия наносили на сплавы титана. Оксидирование осуществляли в микродуговом режиме при напряжении 250 В, плотности тока 25 А/дм2, температуре электролита 22оС. Время оксидирования 10 мин. Примеры сведены в табл. 1 и 2.

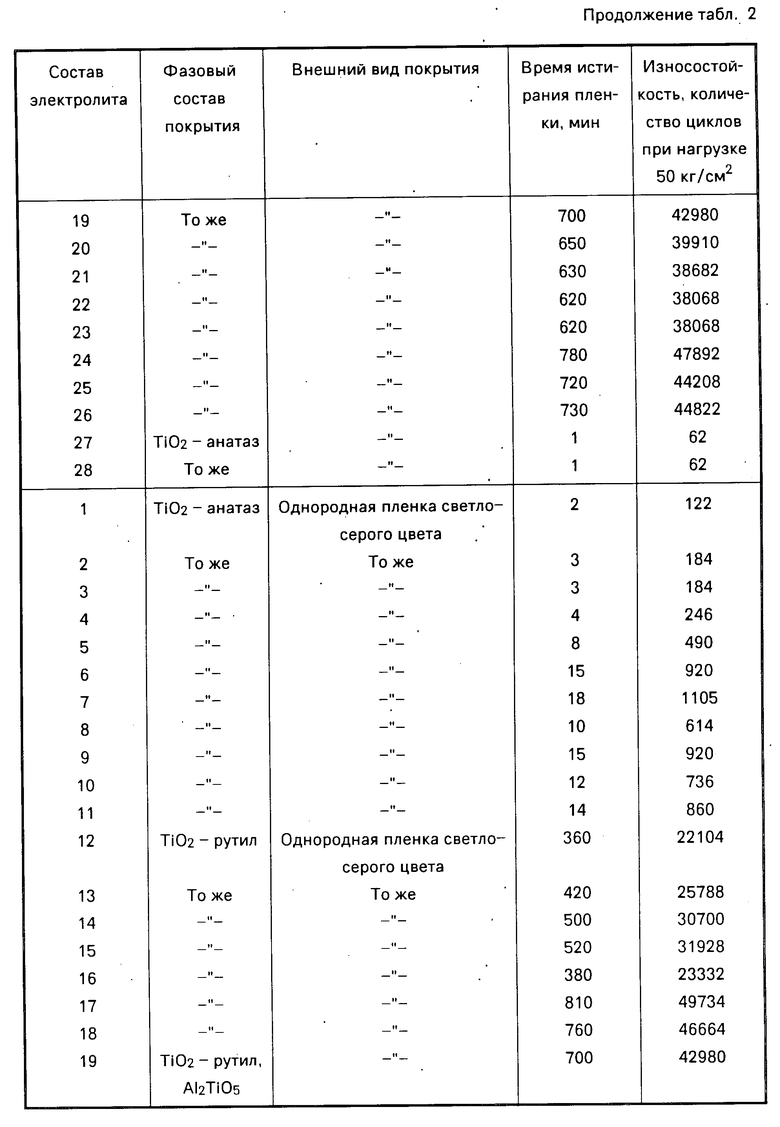

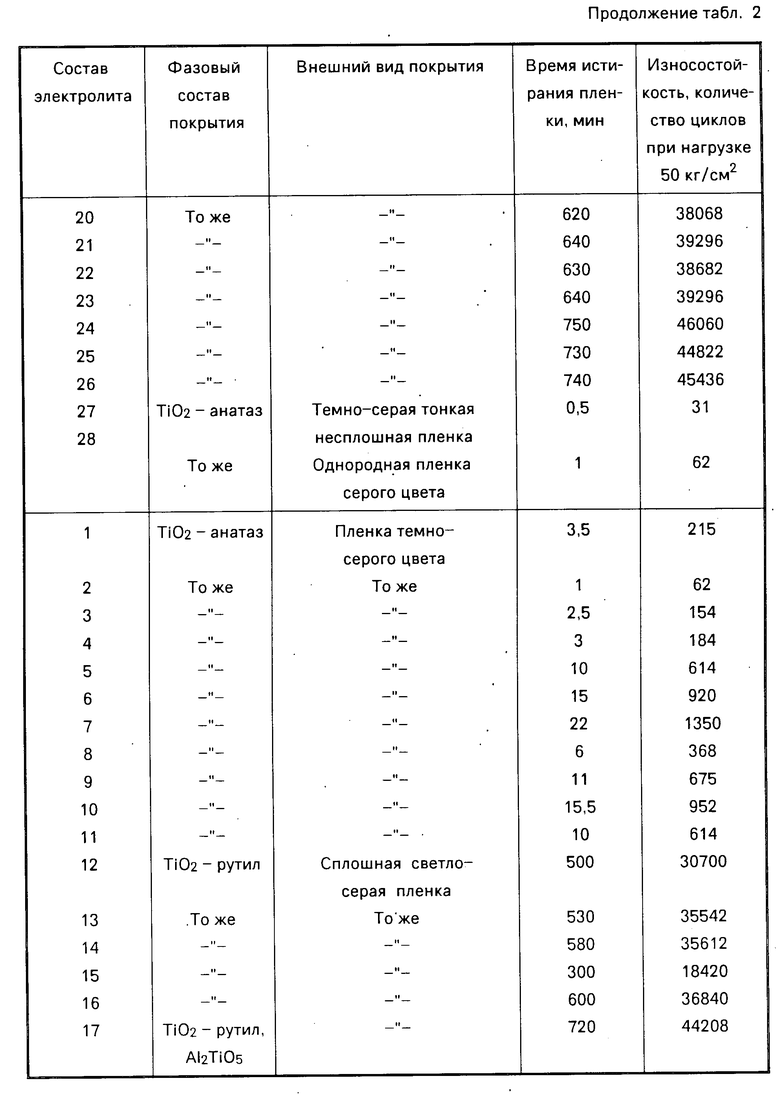

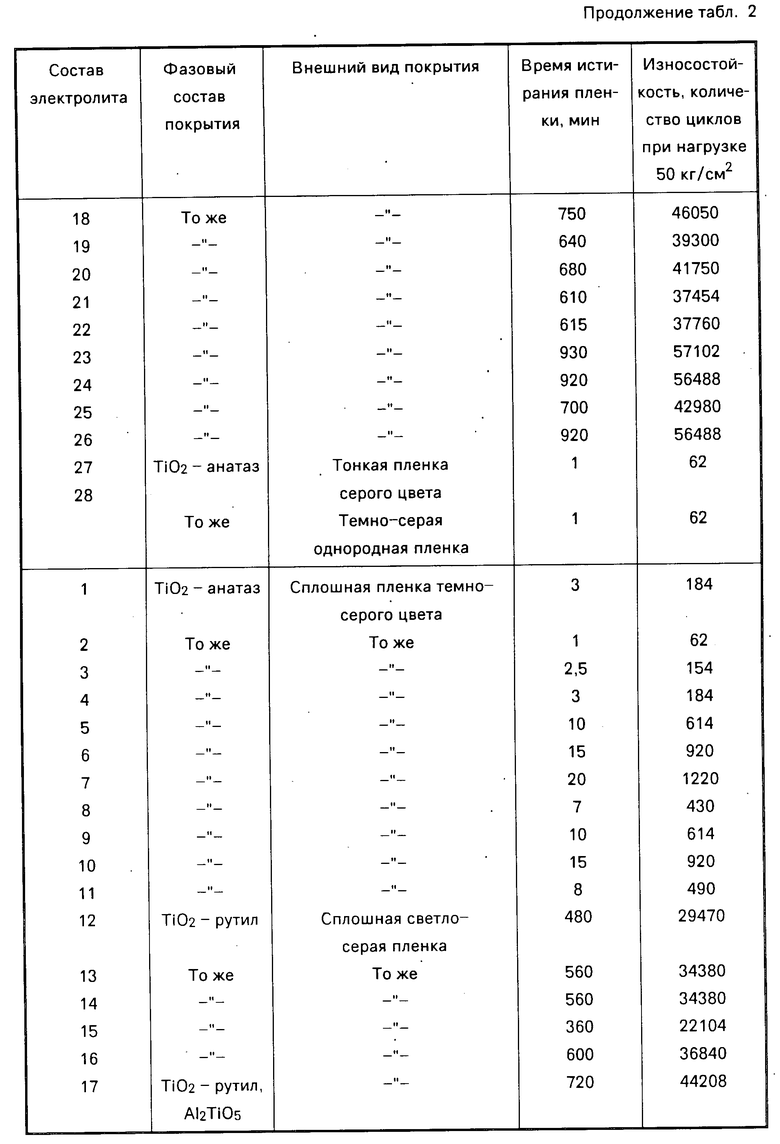

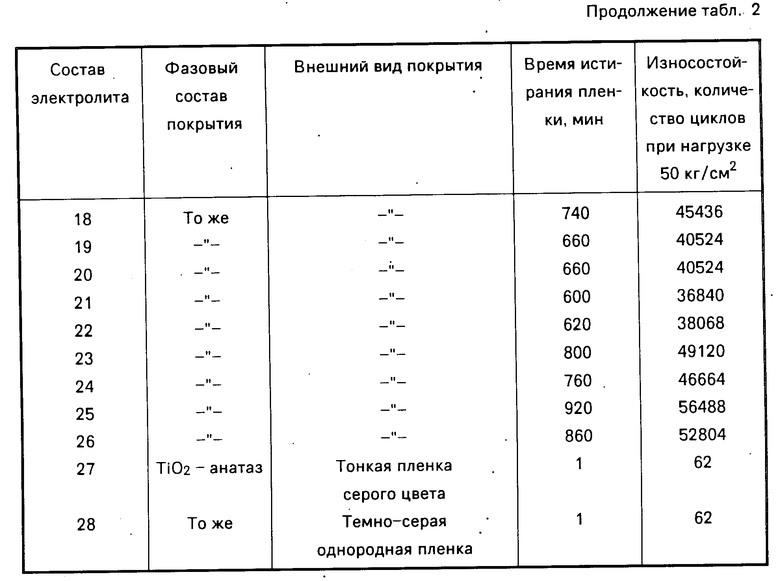

В табл. 1 приведены составы испытываемых электролитов: прототипа, вариантов электролита в соответствии с формулой изобретения и электролитов, у которых один или несколько компонентов выходят за пределы заявляемого интервала концентраций.

В табл. 2 представлены результаты испытаний покрытий, полученных из вышеуказанных электролитов и их характеристики. Покрытия были получены на образцах титана ВТ1-0 и разнородных сплавах титана в следующих сочетаниях: ПТ7М ПТ3М; ПТ7M' ПТ1М; ПТ1М ПТ3В; ПТ3В ПТ3М; ПТ7М ПТ3В; ПТ3М ПТ1М.

Результаты испытаний отражают износостойкость покрытия, оцениваемую по количеству циклов возвратно-поступательного движения образцов при нагрузке 50 кг/см2. Приведены также рентгенофазовый состав покрытий, определенный на рентгеновском дифрактометре ДРРОН-2,0 при Cu,Kα-излучении.

Как следует из приведенных в табл. 2 данных, покрытие, полученное из электролита согласно прототипу (пример 1) обладает крайне низкой износостойкостью. В состав покрытия входят рутил, анатаз, рентгеноаморфная фаза.

В примерах 2-11, в которых электролит содержит один или несколько компонентов, содержание которых выходит за пределы интервала, заявляемого в формуле изобретения, качество покрытий низкое. Покрытия либо тонкие (2-4), либо рыхлые с солевой пленкой, крупными порами, т.е. с дефектами (5-9). Покрытия неоднородные, легко отслаиваются (10-11). По составу это либо анатаз (2-9), либо рутил (10-11). Добавок Al2TiO5 эти покрытия не содержат. Износостойкость покрытий по примерам 2-11 низкая, цель изобретения в этих случаях не достигнута.

В примерах 12-28 показаны варианты электролита в соответствии с формулой изобретения и даны характеристики получаемых из них покрытий. Покрытия получаются ровные, плотные, светло-серого цвета. По составу они представляют собой рутил, включающий Al2TiO5. Износостойкость этих покрытий высокая, что соответствует цели изобретения.

Технико-экономические преимущества предлагаемого электролита в сравнении с прототипом заключаются в повышении износостойкости покрытий, получаемых методом микродугового оксидирования на изделиях из разнородных сплавов титана, в основном используемых при изготовлении узлов трения и деталей, работающих на износ.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЛИТ ДЛЯ ФОРМИРОВАНИЯ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ | 1992 |

|

RU2046156C1 |

| Устройство для микродугового оксидирования | 2014 |

|

RU2613250C2 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ ТИТАНА И ЕГО СПЛАВОВ | 1983 |

|

SU1156409A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНЫХ ПОКРЫТИЙ, ПРЕИМУЩЕСТВЕННО НА ИЗДЕЛИЯХ, ИЗГОТОВЛЕННЫХ ИЗ РАЗНОРОДНЫХ СПЛАВОВ ТИТАНА | 1983 |

|

SU1156410A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА МАГНИИ И ЕГО СПЛАВАХ | 2015 |

|

RU2620224C2 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПЛЕНОК НА ПОВЕРХНОСТИ МЕТАЛЛОВ И ИХ СПЛАВОВ | 1991 |

|

RU2061107C1 |

| Способ обработки титана и его сплавов с целью повышения его коррозионной стойкости и электролит для микродугового оксидирования титана и его сплавов с целью повышения коррозионной стойкости | 2021 |

|

RU2756672C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНО-ОКСИДНОГО ПОКРЫТИЯ НА ДЕТАЛЯХ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2383664C1 |

| Способ нанесения пленок титаната бария | 1990 |

|

SU1838455A3 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ ИМПЛАНТАТОВ ИЗ ТИТАНА И ЕГО СПЛАВОВ | 2008 |

|

RU2394601C2 |

Использование: для изготовления узлов трения и деталей, работающих на износ. Сущность изобретения: электролит содержит, г/л: алюминат натрия 3-10; персульфат аммония 0,5-6; водорастворимый сульфат 5-25. В качестве водорастворимого сульфата электролит содержит 5-15 г/л сульфата щелочного металла или аммония, 10-25 г/л сульфата магния, 10-15 г/л сульфата гидразина. 3 з. п. ф-лы, 2 табл.

Алюминат натрия 0,5 8

Персульфат аммония 0,5 8

Водорастворимый сульфат 5 25

2. Электролит по п.1, отличающийся тем, что в качестве сульфата он содержит 10 25 г/л сульфата магния.

| Способ нанесения покрытий на металлы и сплавы | 1982 |

|

SU1200591A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Авторское свидетельство СССР N 1529773, кл | |||

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1996-05-27—Публикация

1988-12-15—Подача