Область техники

Изобретение относится к электрохимическому способу нанесения покрытий и может найти применение в машиностроении и других отраслях промышленности.

Предшествующий уровень техники

Одним из перспективных методов поверхностного упрочнения деталей, позволяющим формировать на поверхности принципиально новые высококачественные покрытия с высокой износостойкостью и прочностью сцепления к основе является метод микродугового оксидирования (МДО). Метод МДО, представляющий собой электрохимический процесс окисления поверхностного слоя в сочетании с электроразрядными явлениями на границе анод - электролит, позволяет получать на деталях из алюминиевых сплавов принципиально новые покрытия. Суть метода заключается в формировании на поверхности детали в условиях воздействия микродуговых разрядов высокопрочного износостойкого покрытия (МДО-покрытия), состоящего, например, на алюминиевых сплавах преимущественно из а-Al2O3 (корунда) и других окислов алюминия.

Процесс МДО можно проводить на постоянном токе, однако он становится чувствительным к величине напряжения (Казанцев И.А., Кривенков А.О. Технология получения композиционных материалов микродуговым оксидированием. Монография. Пенза, ИНЦ, ПГУ 2007, с. 78), диапазон напряжений с устойчивым мелким искрением очень узкий. При небольших его отклонениях процесс либо прекращается, либо переходит в дуговой режим, при котором мощные разряды прожигают образовавшуюся пленку до основы. Более устойчиво идет этот процесс при импульсном питании, когда между активными участками есть промежутки. Процесс МДО проводится при 50 Гц промышленной сети, что позволяет устойчиво проводить его при повышенных напряжениях (до 600 и более Вольт), что необходимо для наращивания толстых пленок.

Известно устройство получения покрытий на вентильных металлах и сплавах при помощи которого оксидирование осуществляют в микродуговом режиме. Напряжение, подаваемое на анод, составляет 150-300 В, плотность тока 15-40 А/дм2, время оксидирования 5-10 мин. На титане покрытие состоит из TiO2 (рутил) и шпинели Al2TiO5. На алюминии образуются собственные оксиды. Однако износостойкость покрытий, полученных на титане и алюминии в электролите данного состава, очень низкая и при Ρ 3000 МПа время истирания покрытий незначительно. Электролит содержит в своем составе, г/л: алюминат натрия 3-10, сульфат щелочного металла 5-15 или сульфат магния 10-25 или гидразин-сульфат 10-15, персульфат аммония 0,5-0,8

Известно также устройство получения покрытий на вентильных металлах и сплавах (патент РФ N 2046156), в котором в качестве катода применяют сталь. Анодом является оксидируемое изделие (титан, алюминий). Напряжение, подаваемое на анод, составляет 200-350 В. Плотность тока формирования пленки 0,5 А/см2. Время оксидирования 5-10 мин.

Известно также устройство (заявка на изобретение РФ 2004105642) микродугового оксидирования, позволяющее осуществлять процесс путем наложения на изделие повторяющихся циклов напряжения промышленной частоты с постоянным соотношением амплитуд катодного и анодного токов, а в пределах цикла плотность катодного тока равномерно-ступенчато уменьшают до значения 0,5÷1,5 А/дм2, изменяя при этом длительность каждой.

Известно также устройство и способ получения композиционных покрытий на алюминии и его сплавах (патент РФ 2068037), в котором на керамическое покрытие, полученное методом микродугового оксидирования в гальваностатическом режиме, при плотности постоянного тока 0.1-1.0 А/дм2 и напряжении 190-220 В, для придания ему функциональных свойств (антипригарные покрытия) дополнительно наносят слой тефлона (политетрафторэтилен) механическим натиранием с последующим отжигом.

Известны также способ и устройство для микродугового оксидирования (патент РФ N 2224828). Способ включает погружение детали в электролит, подготовку поверхности детали перед подачей напряжения к оксидированию путем электрохимического травления и нанесения электролитической пленки. Процесс ведут при плотностях тока до 20 кА/м2 и завершают подачей напряжения с увеличенной катодной составляющей. Устройство для реализации способа содержит ванну с электролитом, корпус которой соединен с клеммой сети переменного напряжения, формирователь напряжений для электрохимического травления и покрытия деталей пленкой, соединенный с деталью, блок управления, конденсаторную батарею, состоящую из двух частей, соединяемых при помощи переключателей параллельно или последовательно, через которую от второй клеммы сети через переключатель подается напряжение на деталь и электрический вентиль, один конец которого соединен с одним выводом второй части конденсаторной батареи, а второй конец - с другим выводом второй части батареи.

Известны также способ модифицирования поверхности медицинских изделий, выполненных из титана и его сплавов (патент РФ N 2206642), включающий помещение изделия в водный раствор электролита и возбуждение на поверхности изделия микродуговых разрядов, отличающийся тем, что возбуждение микродуговых разрядов проводят с наложением импульсов анодного или анодно-катодного тока в электролите с рН 1-14 при напряжении, достаточном для образования на поверхности изделия биокерамического покрытия заданной толщины. Возбуждение микродуговых разрядов на поверхности изделия осуществляют наложением импульсов анодно-катодного тока частотой 50 Гц, при напряжении до 1000 В, длительности анодного, катодного импульсов 30-400 мкс и паузой между ними не менее 100 мкс, причем в начальный период длительности импульса 10-30 мкс плотность тока анодного импульса достигает значений 10-50 А/см2, затем скачком ее уменьшают до значений 8-10 А/см2 в оставшийся период длительности импульса, а плотность тока катодного импульса в начальный период длительности импульса 10-30 мкс достигает значений 1-5 А/см2, затем скачком ее уменьшают до значений 0,5-1 А/см2 в оставшийся период длительности импульса.

Указанная длительность анодного и катодного импульсов не позволяет полноценно использовать ту часть анодного (катодного) импульсов, при которой активно протекает процесс МДО (до 5…7 мс). Чтобы пропустить достаточный заряд, нужно или поднимать напряжение, или увеличивать длительность импульса, что выполнить проще, а оптимальная длительность, т.е. быстрый рост толщины покрытия при минимальных энергозатратах, как раз должна занимать указанная часть синусоиды.

Наиболее близким по своему техническому выполнению является устройство для нанесения покрытия микродуговым оксидированием деталей из вентильных металлов и сплавов (патент РФ N 2413040) при переменном напряжении которое содержит силовой трансформатор, связанный с ним силовой блок, соединенный с ванной для электролита и измерительным блоком, причем ванна соединена со входом силового блока, а его выход - с силовым трансформатором, при этом устройство снабжено блоком управления, а в силовой блок введен регулирующий элемент для управления напряжением, временем начала и конца и длительностью анодного и катодного циклов независимо друг от друга, выполненный в виде диодного моста, в диагональ которого помещен переключающий элемент - биполярный или полевой транзистор, и связанный с блоком управления.

Недостатком предложенного устройства является невозможность регулирования амплитуд, длительностей и количества импульсов во время анодного и катодного импульсов, не позволяющая оптимизировать процесс покрытия по необходимым параметрам воздействий и расходу электроэнергии.

Задача, на решение которой направлено заявляемое изобретение, заключается в получении качественных твердых покрытий путем создания оптимальных условий формирования покрытия при максимальной экономии электроэнергии.

Технический результат, получаемый при реализации предлагаемого способа, заключается в расширении технологических возможностей микродугового оксидирования, повышении сцепления покрытия с подложкой, что практически исключает его отслаивание при эксплуатации, достижении высокой твердости покрытия при регулируемой его пористости и снижении расхода электроэнергии.

Также достигаются следующие преимущества:

- возможность нанесения покрытия на сложнопрофильные изделия, внутренние поверхности и скрытые полости;

- получение покрытий толщиной от 0,05-0,2 мм до 0,3-0,8 мм с адгезией, сопоставимой с прочностью материала подложки;

- возможность полной автоматизации процесса;

- широкие возможности регулирования скорости процесса.

Раскрытие изобретения

Цель достигается тем, что в устройстве для микродугового оксидирования, содержащем источник силового питания, связанный с ним силовой блок управления, соединенный с ванной с электролитом с погруженной в нее деталью и измерительным блоком, причем силовой блок содержит регулирующий элемент, обеспечивающий управление напряжением, временем начала и конца и длительности анодного и катодного циклов и в течение длительности анодного и катодного циклов, регулирующий элемент подает импульсы регулируемой частоты и длительности, причем импульсы расположены между началом и окончанием длительности анодного и катодного циклов.

Цель достигается также тем, что силовой блок выполнен в виде диодного моста, в диагональ которого помещен переключающий регулирующий элемент - биполярный транзистор с изолированным затвором, связанным с блоком управления.

Цель достигается также тем, что источник силового питания выполнен в виде силового трансформатора и/или трехфазной силовой сети.

Цель достигается также тем, что в течение длительности анодного и катодного циклов регулирующий элемент подает импульсы переменной регулируемой частоты и длительности.

Цель достигается также тем, что регулирующий элемент обеспечивает управление напряжением с использованием широтно-импульсной модуляции и/или амплитудно-импульсной модуляции.

Краткое описание чертежей

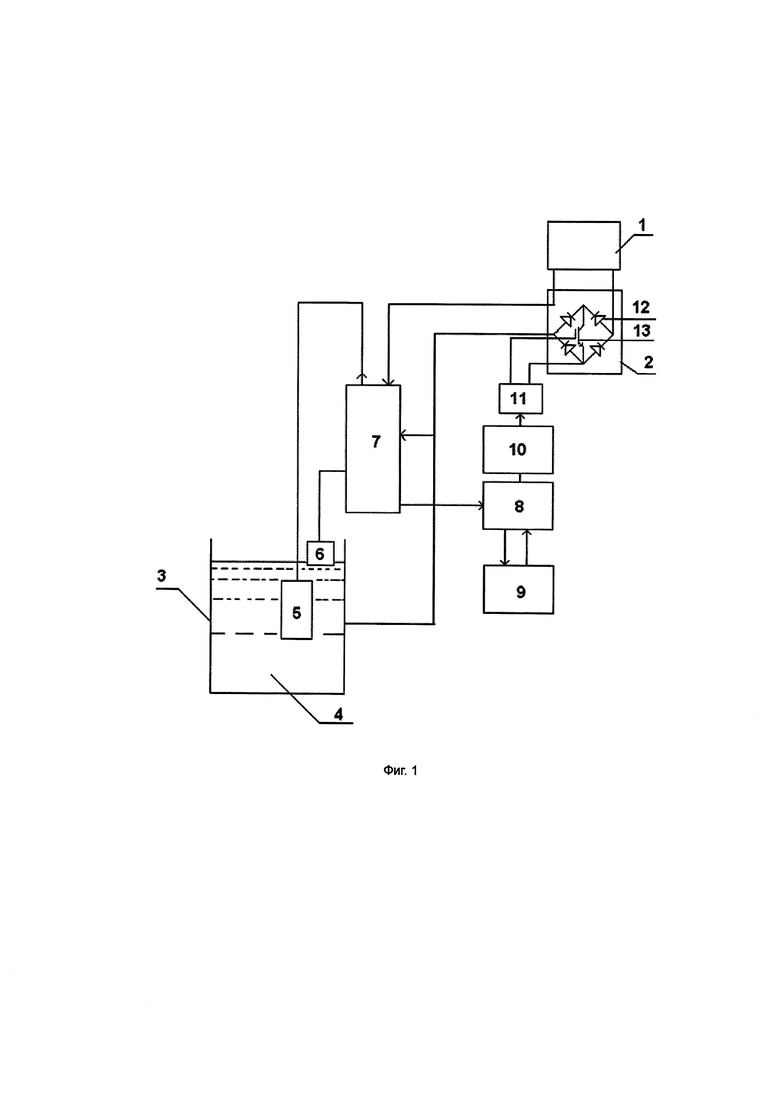

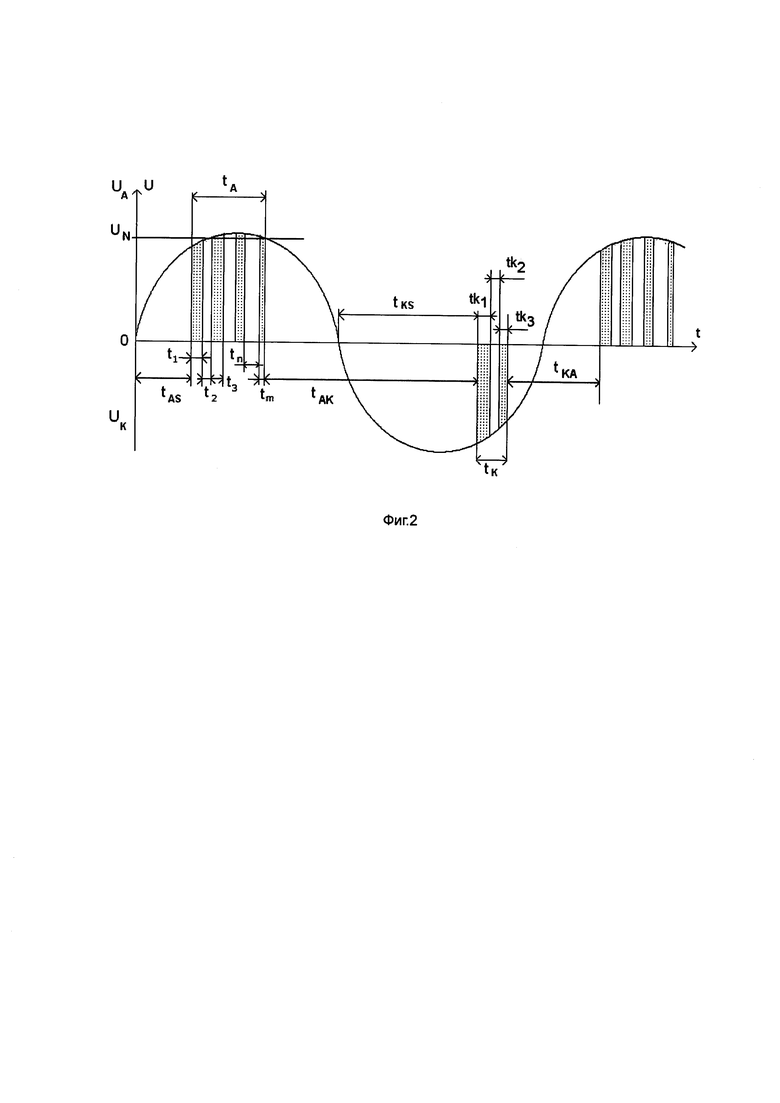

Изобретение поясняется чертежами, где на фиг. 1 показана принципиальная схема устройства с автоматизированным процессом управления нанесения покрытия, на фиг. 2 даны зависимости напряжения от времени на детали в катодном и анодном режимах.

Устройство (фиг. 1) содержит источник силового питания 1, силовой блок 2, служащий источником технологического тока, ванну 3 с электролитом 4, погруженной в него деталью 5, а также сенсоры 6, измерительный блок 7 для измерения напряжения, тока и сигналов сенсоров с гальванической развязкой на выходе, платой ввода-вывода 8, соединенной с персональным компьютером и/или контроллером 9 и блоком управления 10, узлом 11 гальванической развязки с силовым блоком 2. Силовой блок 2 содержит силовые диоды 12 и регулирующий элемент, например биполярный транзистор с изолированным затвором 13.

Электролит содержит, например, водный раствор технического жидкого стекла с концентрацией 2-110 г/л и модулем от 2 до 4, раствор щелочи с концентрацией 1-12 г/л и может иметь другие добавки соответственно материалу детали.

Варианты осуществления изобретения

Пример 1. Деталь 5 размещают в электролите 4, содержащем, например, водный раствор технического жидкого стекла с концентрацией 4 г/л и модулем 3 и раствор щелочи с концентрацией 2 г/л, и соединяют с анодом силового блока 2 (Фиг. 1). С измерительного блока 7 значения напряжения, тока, температуры и т.д. посредством платы ввода-вывода 8 подаются на персональный компьютер или процессор 9, где обрабатываются. Персональный компьютер и/или контроллер 9 формирует потребные команды управления, которые передает на блок управления 10, а затем на силовой блок 2 и регулирующий элемент 13. Регулирующий элемент 13 включает анодное UA (Фиг. 2) и катодное UK напряжение на детали 5 в момент достижения им необходимого для процесса уровня UN (времена tAS и tKS) и обрезает импульсы тока в момент прекращения процесса при длительности импульсов tA и tK. Устанавливают также время задержки между катодным и анодным циклами tKA и tAK.

В течение анодного цикла tA он заполняется импульсами t1, t3, tm регулируемой частоты и длительности (промежутки между импульсами) t2, tn при помощи подачи команд от блока управления 10 на силовой блок 2 и регулирующий элемент 13.

В течение катодного цикла tK он заполняется импульсами tk1, tk3 регулируемой частоты и длительности (промежутки между импульсами) tk2 при помощи подачи команд от блока управления 10 на силовой блок 2 и регулирующий элемент 13.

Количество импульсов может изменяться от одного до пачки импульсов, заполняющих tA и tK.

Импульсы и промежутки между импульсами имеют продолжительность по времени от 80 мксек до 5 мсек. Регулирующий элемент 13 может обеспечивать управление напряжением с использованием широтно-импульсной модуляции и/или амплитудно-импульсной модуляции.

Пример 2. Все так же, как по примеру 1, но перед помещением детали 5 в электролит 4, деталь 5 покрывают тонким слоем (до 60 микрометров) непроводящего вещества, например клея, путем опускания в раствор или распылением с последующей сушкой с выдержкой температурного режима. Это позволяет сформировать непроводящее покрытие на детали и соответственно поднять пробивное напряжение, что приводит к уменьшению времени процесса нанесения керамического покрытия и экономии электроэнергии.

Заполнение импульсами анодного и катодного циклов позволяет оптимизировать процесс покрытия. Достигается также мягкое начало процесса, полное использование полезной части импульсов тока и, тем самым, минимальный расход электроэнергии и высокое качество покрытия.

Источник силового питания 1 может быть выполнен в виде силового трансформатора, и/или трехфазной силовой сети, или с использованием двух фаз силовой сети для однофазного питания.

Например, катодный импульс, подготавливающий работу анодного, должен лежать в пределах 0,5…1,1 по амплитуде от анодного, быть короче его и расположен ближе к анодному (фиг. 2).

Предлагаемое техническое решение дает возможность полного регулирования процессом нанесения, так, повышение качества нанесения покрытия достигается, например, тем, что в начале процесса нанесения покрытия, т.е. tK=0, процесс идет полностью в анодном режиме.

Промышленная применимость

При анализе изобретения на соответствие критерию «новизна» выявлено, что часть признаков заявленной совокупности является новой, следовательно, изобретение соответствует критерию «новизна».

При анализе изобретения на соответствие критерию «изобретательский уровень» выявлено, что техническое решение анализируемого объекта ново, следовательно, признаки соответствуют критерию «изобретательский уровень», поскольку оно представляет собой новую совокупность признаков как сочетание известных признаков и нового технического свойства, а также представляет собой новую структуру и связи элементов. Кроме того, посредством предлагаемого устройства достигнут результат, удовлетворяющий давно существующим потребностям (расширение технологических возможностей микродугового оксидирования, повышение сцепления покрытия с подложкой, снижение расхода электроэнергии и т.п.).

Изобретение может использоваться в промышленности, может быть тиражировано и, следовательно, соответствует критерию «промышленная применимость».

Достоинства заявляемого технического решения заключаются в создании оптимальных параметров нанесения керамических покрытий, позволяющих достигнуть высоких эксплуатационных параметров.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2413040C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА | 2020 |

|

RU2736943C1 |

| Способ регулировки силы тока и соотношения анодной и катодной составляющих тока в конденсаторной установке микродугового оксидирования | 2023 |

|

RU2812068C1 |

| СПОСОБ ФОРМИРОВАНИЯ КЕРАМИЧЕСКОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ КАМУФЛЯЖНОЙ ОКРАСКИ РАЗЛИЧНЫХ ОТТЕНКОВ НА ИЗДЕЛИИ ИЗ ВЕНТИЛЬНОГО МЕТАЛЛА ИЛИ ЕГО СПЛАВА И КЕРАМИЧЕСКОЕ ЗАЩИТНО-ДЕКОРАТИВНОЕ ПОКРЫТИЕ, ПОЛУЧЕННОЕ ДАННЫМ СПОСОБОМ | 2022 |

|

RU2786993C1 |

| Установка для формирования защитных декоративных покрытий на титане | 2022 |

|

RU2803717C1 |

| Способ получения электрохимическим оксидированием покрытий на вентильных металлах или сплавах | 2019 |

|

RU2718820C1 |

| Способ получения композиционных покрытий на вентильных металлах и их сплавах | 2022 |

|

RU2787330C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛИ ИЗ АЛЮМИНИЯ И АЛЮМИНИЕВЫХ СПЛАВОВ | 2015 |

|

RU2596735C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ ИЗДЕЛИЙ ИЗ МЕТАЛЛОВ И СПЛАВОВ | 2021 |

|

RU2775987C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2515732C1 |

Изобретение относится к электрохимическому способу нанесения покрытий и может найти применение в машиностроении и других отраслях промышленности. Устройство содержит источник силового питания, связанный с ним силовой блок управления, соединенный с ванной с электролитом с погруженной в нее деталью и измерительным блоком, причем силовой блок содержит регулирующий элемент, обеспечивающий управление напряжением, временем начала и конца и длительности анодного и катодного циклов. Регулирующий элемент выполнен с возможностью подачи импульсов с промежутками между ними продолжительностью от 80 мксек до 5 мсек в течение анодного и катодного циклов с импульсами регулируемой частоты и длительности, при этом использован регулирующий элемент, обеспечивающий управление напряжением с широтно-импульсной и/или амплитудно-импульсной модуляцией. Технический результат: расширение технологических возможностей микродугового оксидирования, повышение сцепления покрытия с подложкой, достижение высокой твердости покрытия при регулируемой его пористости. 3 з.п. ф-лы, 2 ил.

1. Устройство для микродугового оксидирования, содержащее источник силового питания, связанный с ним силовой блок управления, соединенный с ванной с электролитом с погруженной в нее деталью и измерительным блоком, причем силовой блок содержит регулирующий элемент, обеспечивающий управление напряжением, временем начала и конца и длительности анодного и катодного циклов, отличающееся тем, что регулирующий элемент выполнен с возможностью подачи импульсов с промежутками между ними продолжительностью от 80 мксек до 5 мсек в течение анодного и катодного циклов с импульсами регулируемой частоты и длительности, при этом использован регулирующий элемент, обеспечивающий управление напряжением с широтно-импульсной и/или амплитудно-импульсной модуляцией.

2. Устройство по п. 1, отличающееся тем, что силовой блок выполнен в виде диодного моста, в диагональ которого помещен переключающий регулирующий элемент в виде биполярного транзистора с изолированным затвором, связанным с блоком управления.

3. Устройство по п. 1, отличающееся тем, что источник силового питания выполнен в виде силового трансформатора и/или трехфазной силовой сети.

4. Устройство по п. 1, отличающееся тем, что в течение длительности анодного и катодного циклов регулирующий элемент подает импульсы переменной регулируемой частоты и длительности.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ МИКРОДУГОВЫМ ОКСИДИРОВАНИЕМ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2008 |

|

RU2413040C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОВЕРХНОСТИ МЕДИЦИНСКИХ ИЗДЕЛИЙ (ВАРИАНТЫ) | 2000 |

|

RU2206642C2 |

| СПОСОБ МИКРОДУГОВОГО ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2011 |

|

RU2466218C1 |

| Устройство для измерения углового отклонения объекта | 1987 |

|

SU1619021A1 |

Авторы

Даты

2017-03-15—Публикация

2014-06-24—Подача