Изобретение относится к железнодорожному транспорту и касается центрирующих устройств автосцепок железнодорожных вагонов.

Известно центрирующее устройство в виде подпружиненной опоры для автосцепки железнодорожного транспортного средства, включающее корпус балочки с крюкообразными выступами для подвешивания на розетке переднего упора с помощью маятниковых подвесок и подпружиненной относительно корпуса опорной для хвостовика автосцепки плиты, вертикально перемещающейся по направляющим корпуса балочки. Опорная плита по конструктивным соображениям, с целью ограничений продольных перемещений балочки и перекоса маятниковых подвесок, снабжена в средней части захватом Г-образной формы, заходящим за кромку нижней перемычки розетки переднего упора. (Авторское свидетельство №673502 «Подпружиненная опора для автосцепки железнодорожного транспортного средства, авторы Коломийченко В.В. и др., опубл. БИ №26, 1979 г.).

В данном устройстве опорные поверхности плиты и захвата выполнены на одном уровне по высоте, в результате чего при наклонном положении автосцепки, например, при прохождении сцепа вагонов горба сортировочной горки, где имеет место расположение под углом сцепленных автосцепок в вертикальной плоскости, контакт хвостовика происходит по захвату, т.е. со смещением относительно зоны подвешивания балочки на маятниковых подвесках. От действия вертикальных нагрузок создается изгибающий момент, который приводит к перекосу опорной плиты на направляющих корпуса балочки и защемлению маятниковых подвесок, и как следствие, возможному повреждению деталей центрирующего устройства.

Кроме того, к недостаткам следует отнести и большие износы опорной плиты, направляющих корпуса балочки, а также нижней поверхности хвостовика автосцепки, что вызывает необходимость ремонта и соответственно большие ремонтные затраты на их восстановление или замену.

Известно также центрирующее устройство подобного маятникового типа, включающее центрирующую балочку, выполненную в виде жесткой опоры для хвостовика автосцепки, т.е. без подпружиненной опорной плиты, (Коломийченко В.В. и др. Автосцепные устройства подвижного состава железных дорог. М.: Транспорт, 2002 г., стр.97, рис.5.1.), которому присущи те же недостатки:

1. Неравномерное распределение вертикальных нагрузок.

2. Износ опорной плиты балочки.

3. Износ нижней поверхности хвостовика автосцепки.

Это устройство центрирующей балочки наиболее близкое к предлагаемому и выбрано в качестве прототипа для обоих вариантов.

От указанных недостатков свободно предлагаемое изобретение, в котором решается задача: обеспечение благоприятного нагружения и работы центрирующей балочки при действии вертикальных нагрузок, снижение вероятности повреждения деталей центрирующего устройства, повышение эксплуатационной надежности работы и срока службы детали, что способствует безопасности движения поездов, а также снижение ремонтных затрат на восстановление или замену детали.

Указанный технический результат при осуществлении изобретения по первому варианту достигается тем, что в известной центрирующей балочке автосцепки железнодорожного транспортного средства, содержащей корпус с опорной площадкой, в средней части которой расположен захват и крюкообразные опоры по концам корпуса, опорная поверхность балочки выполнена выше верхней поверхности захвата. Кроме того, опорная поверхность балочки может быть выполнена выпуклой, а верхняя поверхность захвата может имеет скос, что обеспечивает контакт балочки с хвостовиком в зоне расположения маятниковых подвесок и тем самым исключает появление изгибающего момента, имеющего место в известной балочке, и соответственно упомянутые отрицательные последствия: неравномерная нагрузка балочки, перекос маятниковых подвесок, которые могут вызвать повреждение деталей центрирующего устройства.

Признаки, отличающие предлагаемую центрирующую балочку от прототипа по первому варианту, - выполнение опорной поверхности балочки выше верхней поверхности захвата, опорная поверхность может быть выполнена выпуклой, а верхняя поверхность захвата иметь скос.

Указанный технический результат при осуществлении изобретения по второму варианту достигается тем, что в известной центрирующей балочке автосцепки железнодорожного транспортного средства, содержащей корпус с опорной площадкой, в средней части которой расположен захват и крюкообразные опоры по концам корпуса, имеется чашеобразная сменная износостойкая вставка, на наружной поверхности которой выполнены выступы или шипы для фиксации ее в пазах или отверстиях, выполненных соответственно в боковых стенках крюкообразных опор и опорной поверхности балочки, при этом уровень опорной поверхности вставки выше верхней поверхности захвата. Опорная поверхность сменной износостойкой вставки может быть выполнена выпуклой, а верхняя поверхность захвата иметь скос.

Признаки, отличающие предлагаемую центрирующую балочку от прототипа по второму варианту, - наличие чашеобразной сменной износостойкой вставки, на наружной поверхности которой выполнены выступы или шипы для фиксации ее в пазах или отверстиях, выполненных соответственно в боковых стенках крюкообразных опор и опорной поверхности балочки, при этом уровень опорной поверхности вставки выше верхней поверхности захвата, опорная поверхность вставки может быть выполнена выпуклой, а верхняя поверхность захвата иметь скос.

Совокупность существенных признаков позволяет обеспечить равномерное распределение вертикальных нагрузок на балочку, предотвращение износа центрирующего устройства и нижней части хвостовика автосцепки, тем самым повышая срок службы балочки, а выполнение вставки сменной из износостойкого материала увеличивает межремонтный срок службы балочки и сокращает затраты по ее восстановлению. Смена вставки при необходимости производится путем простой замены на аналогичную деталь без проведения каких-либо ремонтных работ по восстановлению балочки. Сокращаются также и ремонтные затраты по восстановлению изношенной поверхности хвостовика автосцепки, контактирующей с центрирующей балочкой.

Отличительные признаки являются новыми и соответствуют критерию «новизна».

При изучении других известных решений в этой области признаки, отличающие заявляемые решения, не были выявлены, что обеспечивает изобретению соответствие критерию «изобретательский уровень».

Предлагаемые варианты выполнения центрирующей балочки автосцепки железнодорожного транспортного средства изображены на чертежах:

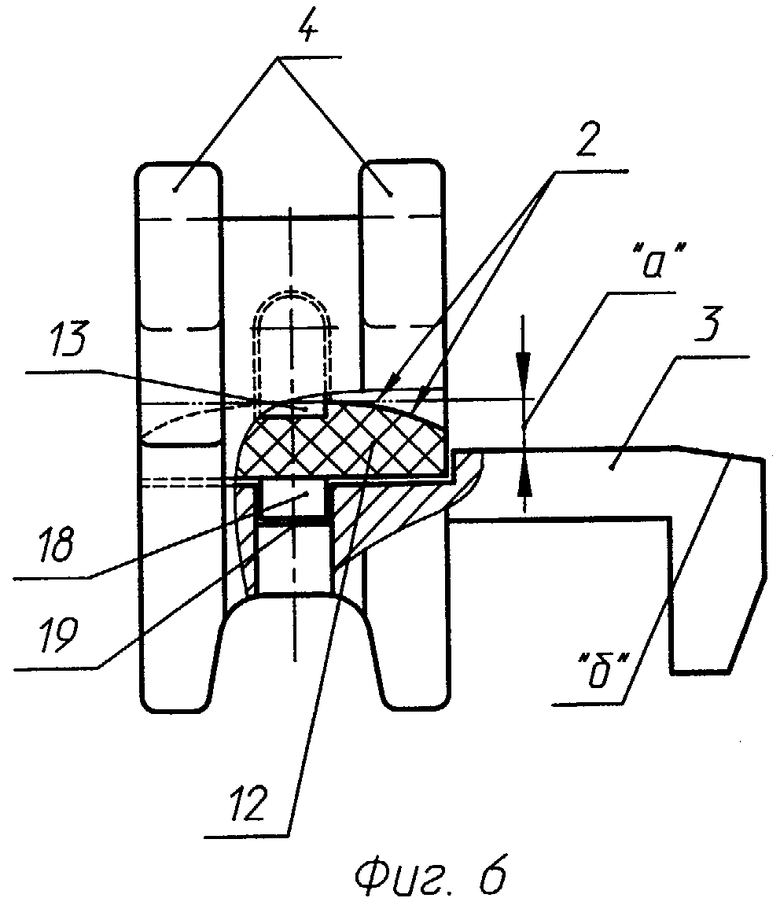

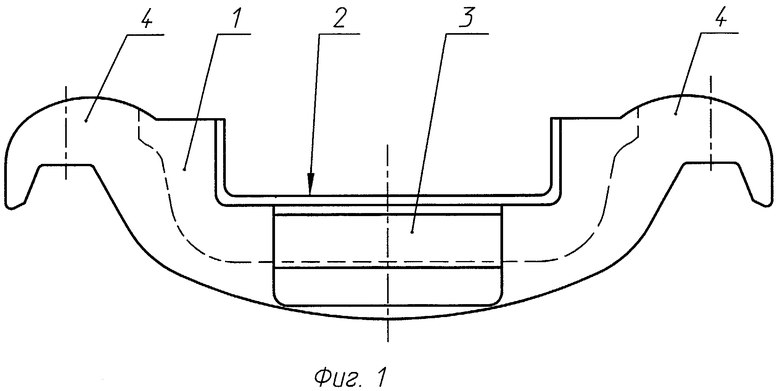

Фиг.1 - центрирующая балочка, вид спереди.

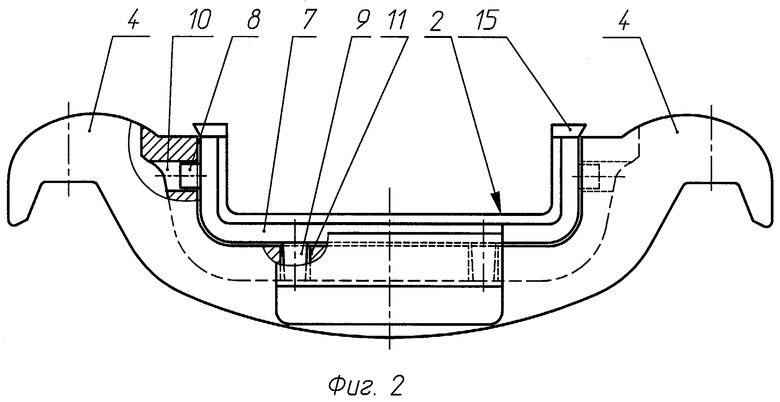

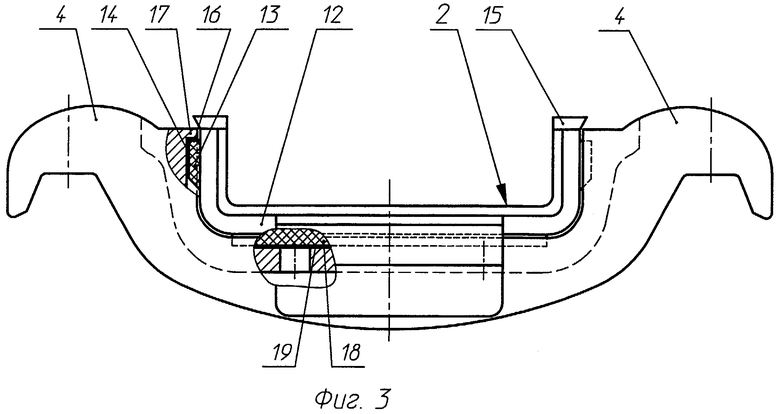

Фиг.2, 3 - то же, с вариантами вставок.

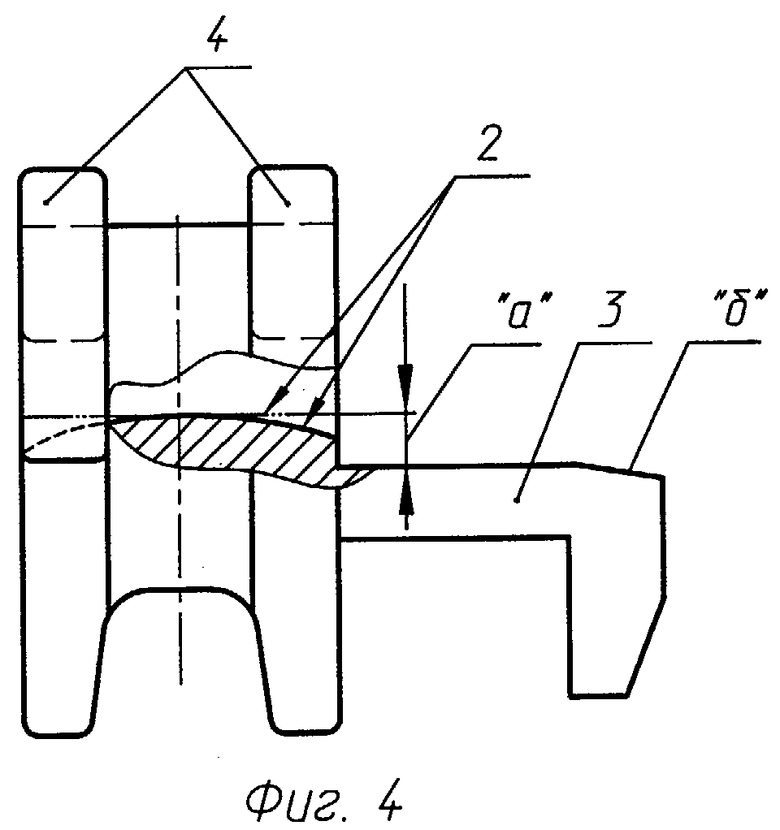

Фиг.4 - центрирующая балочка, вид сбоку.

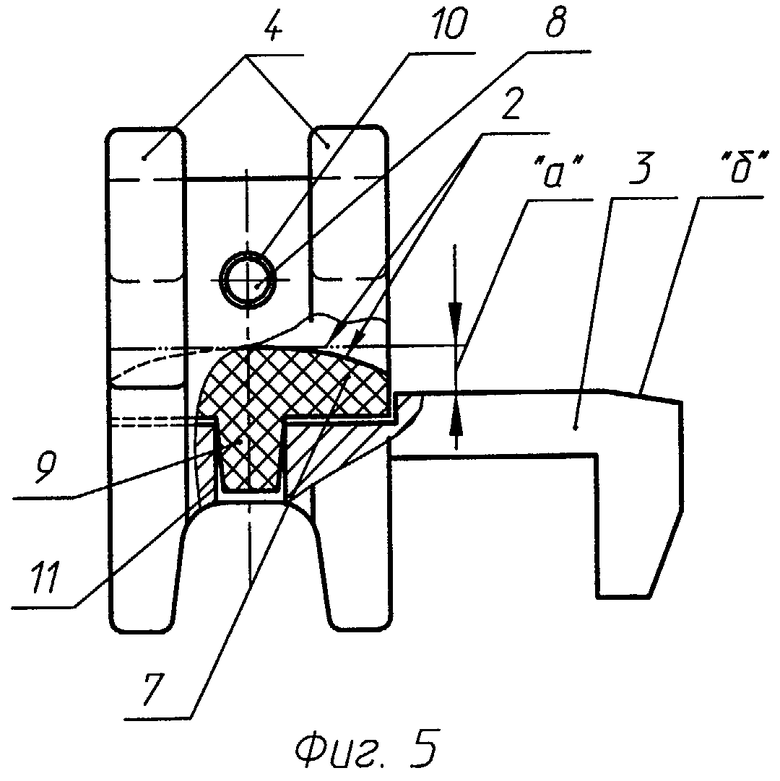

Фиг.5, 6 - то же, с вариантами вставок.

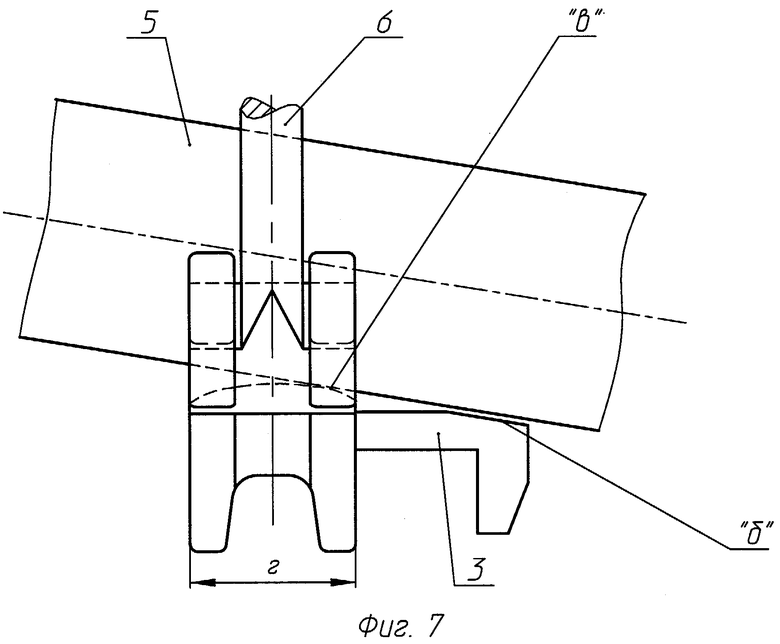

Фиг.7 - наклонное расположение автосцепки на балочке, вид сбоку.

Центрирующая балочка автосцепки железнодорожного транспортного средства (фиг.1) включает корпус 1 с опорной площадкой 2 для хвостовика автосцепки, переходящий в захват 3 Г-образной формы для зацепления с нижней перемычкой розетки переднего упора с целью ограничения продольных перемещений балочки и расположенные по концам корпуса крюкообразные выступы 4 для подвешивания балочки на розетке переднего упора с помощью маятниковых подвесок.

По первому варианту - опорная поверхность 2 балочки (фиг.4) выполнена выше на величину «а» поверхности захвата 3, который имеет скос «б». Указанное исполнение элементов обеспечивает контакт хвостовика автосцепки 5 с центрирующей балочкой в месте «в», т.е. в зоне «г» подвешивания балочки на маятниковых подвесках 6 (фиг.7), что исключает ее неравномерную нагрузку от действия вертикальных сил и перекос маятниковых подвесок, уменьшает вероятность повреждений деталей центрирующего прибора. Опорная поверхность балочки может быть выполнена выпуклой.

По второму варианту сменная износостойкая упругая вставка 7 (фиг.2, 5) имеет чашеобразную форму, на наружной поверхности которой выполнены шипы 8 по бокам и 9 в средней части детали, которыми она фиксируется в отверстиях 10 и 11, соответственно расположенных на боковых стенках крюкообразных опор и на опорной, для вставки, поверхности корпуса балочки.

Аналогичная сменная износостойкая упругая вставка 12 (фиг.3, 6), на наружной поверхности которой выполнены выступы 13 по бокам и выступ 18 в средней части, с помощью которых вставка фиксируется в пазах 14 и 19, соответственно расположенных на боковых стенках крюкообразных опор и на опорной, для вставки, поверхности корпуса балочки.

Поскольку вставка изготавливается из упругого неметаллического износостойкого материала, ее установка производится следующим образом. С помощью приспособления боковые концы 15 вставки упруго сводятся до тех пор, пока боковые шипы 8 не станут напротив соответствующих отверстий 10 или пока торцы 16 выступов 13 не станут напротив упоров 17 паза 14. После чего приспособление снимается, концы упругой вставки расходятся, шипы 8 защелкиваются в отверстиях 10, или торцы 16 заходят под упоры 17. Установка и фиксация вставки в корпусе балочки закончена (фиг.2, 3, 5, 6). Снятие вставок производится в обратном порядке.

В настоящее время на заявленную конструкцию разработана техническая документация и изготовлены опытные образцы для проведения всесторонних испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2751833C1 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 2020 |

|

RU2806316C1 |

| ХРЕБТОВАЯ БАЛКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2006 |

|

RU2326780C1 |

| Центрирующая балочка автосцепки железнодорожного транспортного средства | 1980 |

|

SU880833A1 |

| Центрирующий прибор автосцепки рельсового транспортного средства | 1989 |

|

SU1717451A1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2263039C2 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2008 |

|

RU2406631C2 |

| Центрирующее устройство автосцепки железнодорожного транспортного средства | 1990 |

|

SU1770184A1 |

| Стабилизирующее устройство кузова локомотива | 1990 |

|

SU1789394A1 |

Изобретение относится к железнодорожному транспорту и касается центрирующих устройств автосцепок железнодорожных вагонов. Центрирующая балочка, содержащая корпус (1) с опорной площадкой (2), в средней части которой расположен захват (3) и крюкообразные опоры (4) по концам корпуса для подвешивания балочки на розетке упора с помощью маятниковых подвесок, в которой опорная поверхность балочки выполнена выше верхней поверхности захвата (3), что обеспечивает контакт хвостовика автосцепки с балочкой в месте подвешивания балочки на маятниковых подвесках. Опорная поверхность балочки выполнена выпуклой. Во втором варианте конструкция балочки предусматривает применение сменных износостойких вставок (7, 12), на наружных поверхностях которых выполнены выступы (13, 18) или шипы (7, 9), для фиксации ее в пазах (14, 19) или отверстиях (10, 11), выполненных соответственно в боковых стенках крюкообразных опор и опорной поверхности балочки. Уровень опорной верхней поверхности вставки выше поверхности захвата. Обеспечивается повышение эксплуатационной надежности работы и срока службы детали, что способствует безопасности движения поездов, а также снижение ремонтных затрат на восстановление или замену детали. 2 н. и 4 з.п. ф-лы, 7 ил.

1. Центрирующая балочка автосцепки железнодорожного транспортного средства, содержащая корпус с опорной площадкой, в средней части которой расположен захват и крюкообразные опоры по концам корпуса, отличающаяся тем, что опорная поверхность балочки выполнена выше верхней поверхности захвата.

2. Центрирующая балочка автосцепки железнодорожного транспортного средства по п.1, отличающаяся тем, что опорная поверхность балочки выполнена выпуклой.

3. Центрирующая балочка автосцепки железнодорожного транспортного средства по п.1, отличающаяся тем, что верхняя поверхность захвата имеет скос.

4. Центрирующая балочка автосцепки железнодорожного транспортного средства, содержащая корпус с опорной площадкой, в средней части которой расположен захват и крюкообразные опоры по концам корпуса, отличающаяся тем, что она содержит чашеобразную сменную износостойкую вставку, на наружной поверхности которой выполнены выступы или шипы для фиксации ее в пазах или отверстиях, выполненных соответственно в боковых стенках крюкообразных опор и опорной поверхности балочки, при этом уровень опорной поверхности вставки выше верхней поверхности захвата.

5. Центрирующая балочка автосцепки железнодорожного транспортного средства по п.4, отличающаяся тем, что опорная поверхность износостойкой ставки выполнена выпуклой.

6. Центрирующая балочка автосцепки железнодорожного транспортного средства по п.4, отличающаяся тем, что верхняя поверхность захвата имеет скос.

| ЦЕНТРИРУЮЩЕЕ УСТРОЙСТВО АВТОСЦЕПКИ ТРАНСПОРТНОГО СРЕДСТВА | 1996 |

|

RU2097237C1 |

| Подпружиненная опора для автосцепки железнодорожного транспортного средства | 1978 |

|

SU673502A1 |

| DE 9421683 U1, 20.06.1996. | |||

Авторы

Даты

2010-11-20—Публикация

2008-10-13—Подача