мера полиолефина и полиакриловой кислоты (30% СООН-групп нейтрализованы или К) и высокомолекулярный бромсодержащий антипирен.

Известна полимерная композиция, содержащая полиалкилентерефталат, продукт взаимодействия эпоксидиановой смолы моле кул яр нд массы 340-600, технического диоксидифешлсульфона, технического дих- лорам14нрДе|нзйлУнйлина и тетрагидроими- дазол-2-6на % к а%с1гве эпоксидной смолы, термостабилизагор и стекловолокнистый наполнитель. -Недостатком этой композиции является низкая огнестойкость.

Наиболее близким техническим решением к заявляемому является полимерная композиция, включающая полиалкилентерефталат, эпбксидную смолу, стекловолокнистый наполнитель, антипирен - смесь бромсодержащего производного дифенила и трехокиси сурьмы при их массовом соотношении 2:1 или красный фосфор или трех- окись сурьмы и термостабилизатор - органический фосфит.

Указанная полимерная композиция имеет высокие показатели негорючести, но обладает недостаточно высокими физико- механическими свойствами.

Целью изобретения является получение полимерной композиции, обеспечивающей повышение ударной вязкости, прочности при изгибе, диэлектрических свойств и кислородного индекса.

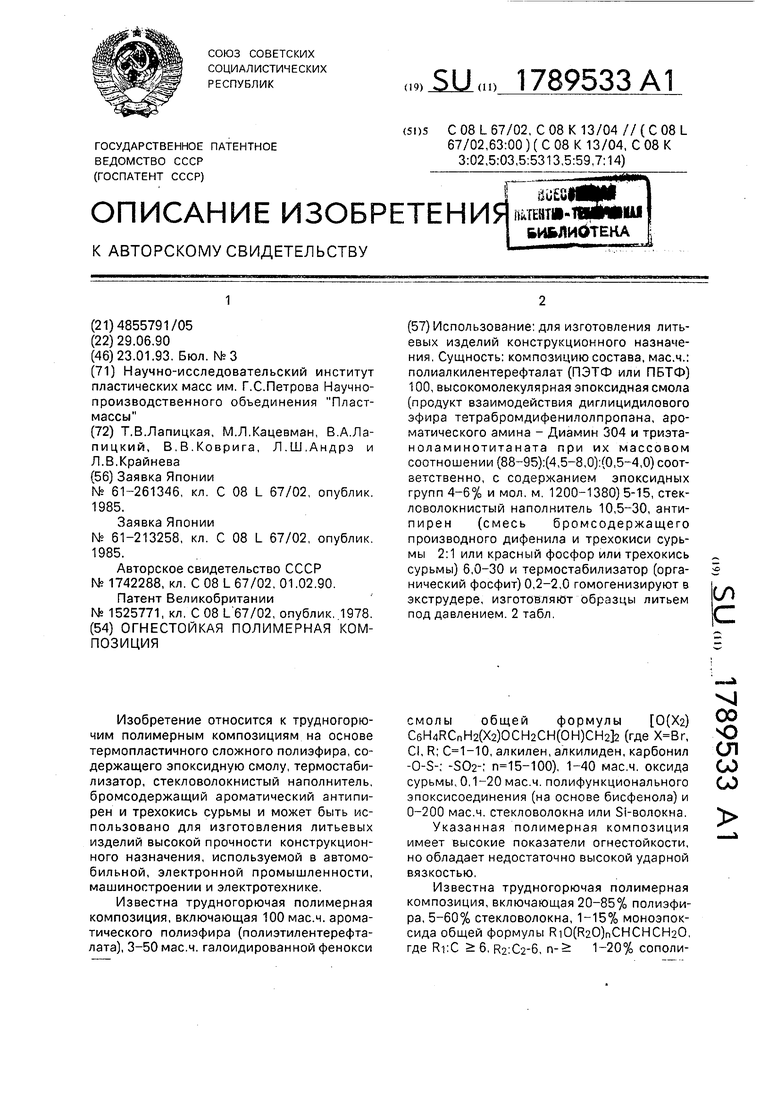

Поставленная цель достигается тем, что огнестойкая полимерная композиция содержит: полиалкилентерефталат, стекловолокнистый наполнитель, термостабйлизатор - органический фосфит, антипирен - смесь бромсодержащего производного дифенила и трехокиси сурьмы при их массовом соотношении 2:1 или красный фосфор или трех- окись сурьмы и эпоксидную смолу, В качестве эпоксидной смолы композиция содержит высокомолекулярную эпоксидную смолу - продукт взаимодействия диглици- дилового эфира тетрабромдифенилолпро- пана, ароматического амина - диамина 304 и триэтаноламинотитаната при их массовом соотношении (88:95):( 4,5-8,0):(0,5-4,0) соответственно с содержанием эпоксидных групп 4-6% и молекулярной массой 1200- 1380, при следующем соотношении компонентов композиции, мае.ч.:

Полиалкилентерефталат100

Эпоксидная смола5-15 .,., Стекловолокнистый

наполнитель10,5-90

Антипирен6-30

Термостабилизатор0,2-2,0

П р и м е р 1.

Синтез высокомолекулярной эпоксидной смолы.

I стадия. В реактор, снабженный обог- ревом и мешалкой, загружают 91,5 тетраб- ромпроизводного диглицидилового эфира (А), (ТУ 6-05-1689-79), поднимают температуру до 100° С и при интенсивном перемешивании вводят 6,25 мае .ч. диамина - 304 (ТУ 6-14-22-86-82), (Б) и продолжают перемешивание, поддерживая указанную температуру в течение 45 мин.

II стадия. К полученному продукту при 120° С добавляют 2,25 мае.ч. триэтанолами5 нотитаната (ТУ 6-05-1860-78) - представляющего собой продукт переэтерификации бутилового эфира ортотитановой кислоты триэтаноламином) (В) и, поддерживая температуру постоянной, перемешивают в те0 чение 40 мин. Полученный продукт - высокомолекулярную эпоксидную смолу - сливают в гостированную тару. Полученный продукт взаимодействия при соотношении компонентов А:Б:В 91,5:6,25:2,25 имеет

5 следующие характеристики: внешний вид при 20° С - твердое вещество желтовато-коричневого цвета растворимость в ацетоне - полностью растворяется

Температура размягчения 85-95° С

0 Эпоксидное число6

Мол.м.1250 Получение полимерной композиции Смесь 100 мае.ч. полибутилентерефта- лата (СТП 6-05-111-325-85) с 10,0 мас.ч.

5 полученной высокомолекулярной эпоксидной смолы, 18 мас.ч. добавок антипиренов (смесь декабромдифенилоксида (ТУ 22-43- 79) и 50% от его массы 5Ь20з (ТУ 48-14-1- 87) (их соотношение 2:1) и 1,1 мас.ч.

0 термостабилизатора подается в загрузочную зону экструдера, захватывается шнеком, плавится за счет электрообогрева корпуса и гомогенизируется. Ровинг из стеклянных нитей (ГОСТ 17139-79) (или до5 зированное волокно) заправляется в 111 зону экструдера в расплав смеси, где он затягивается вращающимися шнеками со скоростью, обеспечивающей подачу 50,25 мас.ч. стекловолокна на 100 мас.ч. полибутиленте0 рефталата, перетирается дисковыми насадками и перемешивается с полимером. В IV зоне экструдера производится вакуум отсос летучих компонентов в вакуумную установку. Температурный режим экструдера: I зо5 на 210-240° С, II-IV зона 210-250° С, V зона 240-255° С. Расплав материала выдавливается через головку экструдера в виде стренг, которые проходят через охлаждающую ванну и подаются в гранулятор. Образцы изготавливают литьем под давлением. Режим

изготовления образцов: температура расплава 245-255° С, температура нагревательного цилиндра 240 ±5° С, температура литьевой формы 75 ± 5° С, давление впрыска 100 ±20 МПа, время выдержки под давлением в литьевой форме 25 ± 5 сек, время охлаждения в литьевой форме 25 ± 5 сек,

В качестве термостабилизатора используют:

стафор 11 - 0-фенил-0,0-2,2-метилен- бис (6 третбутил-4 метилфенил)фосфит - ТУ 6-14-14-22-203-87

ВТ-5 - анимид дифенилфосфорной кислоты (производится фирмой Ciba Heigy)

ирганокс - 1010 - эфир 3,5-дитретбутил- 4 гидроксифенил пронионовой кислоты (производится фирмой Ciba Heigy)

фосфит НФ - три (пара-нопилфе- нил)фосфит (ТУ 6-02-690-82)

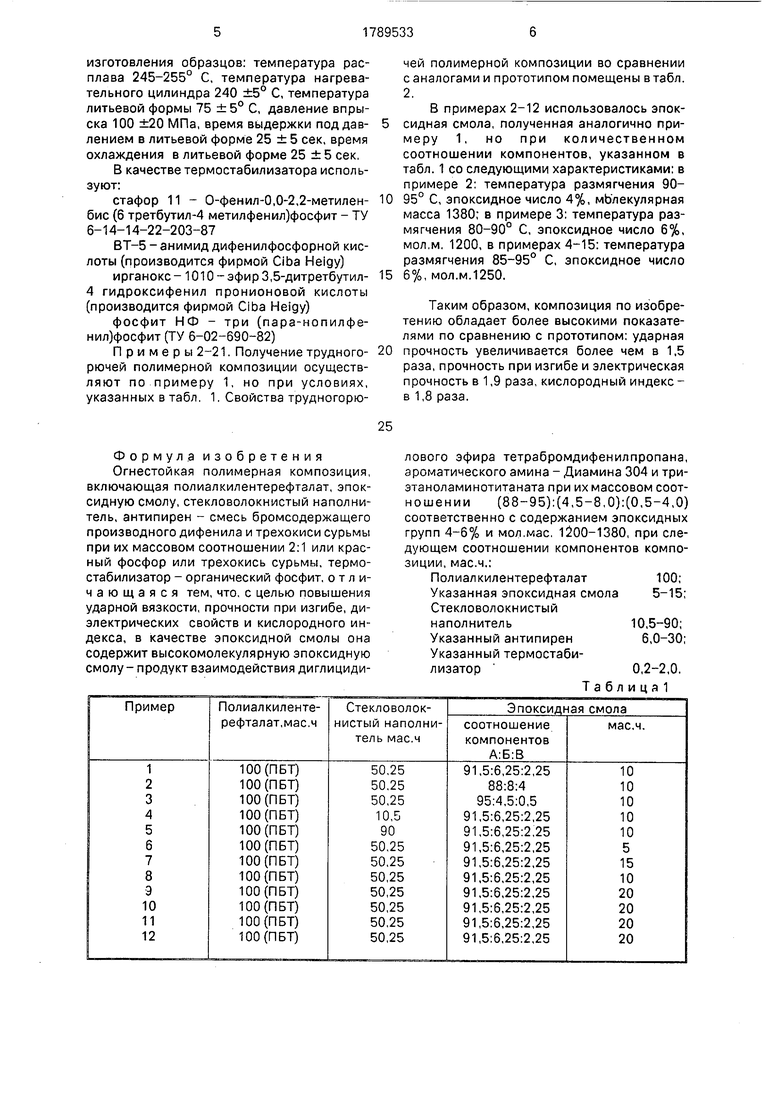

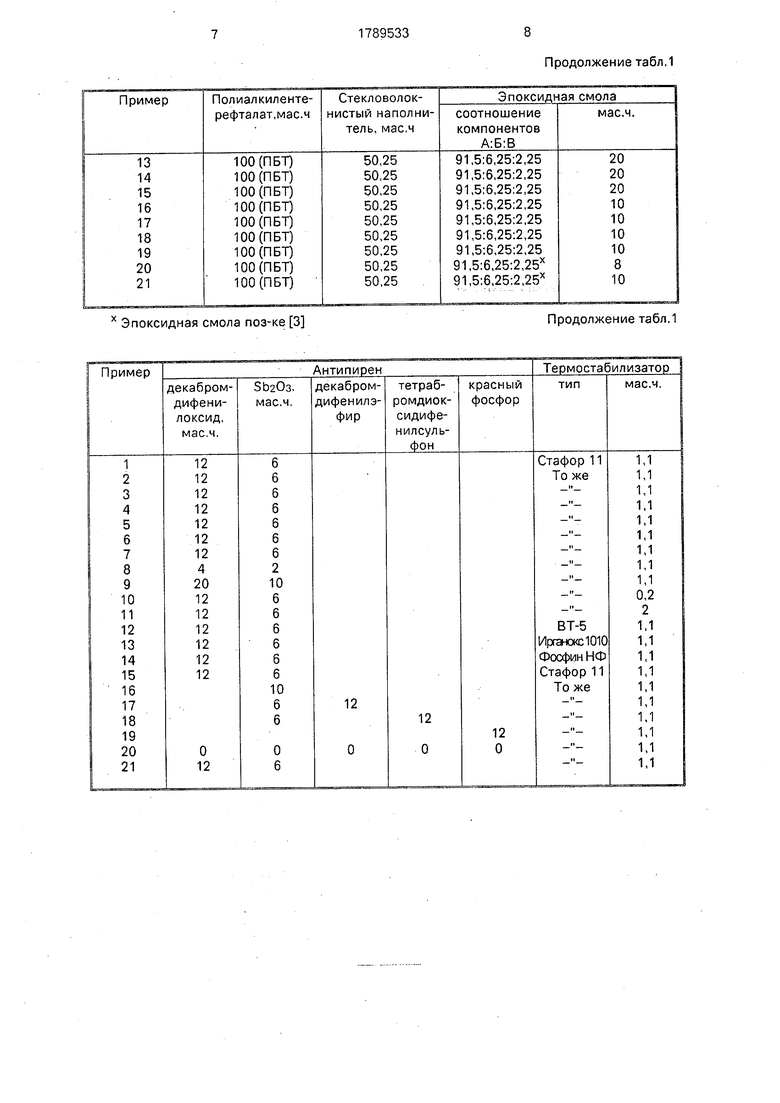

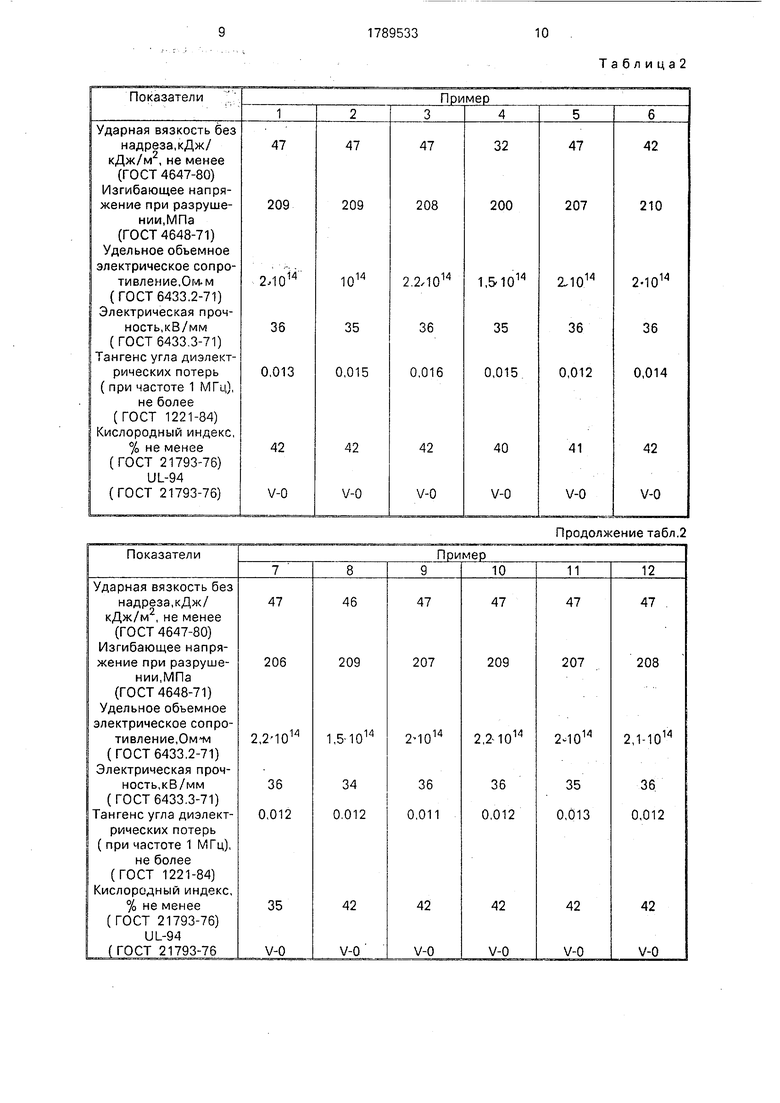

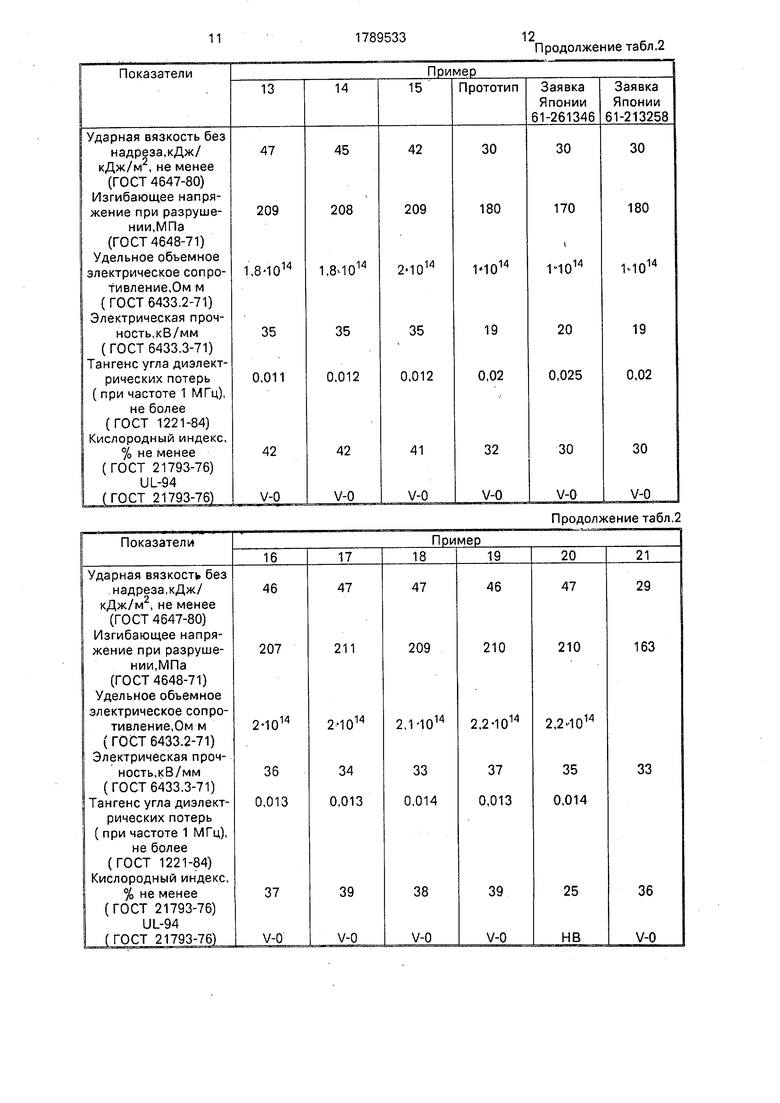

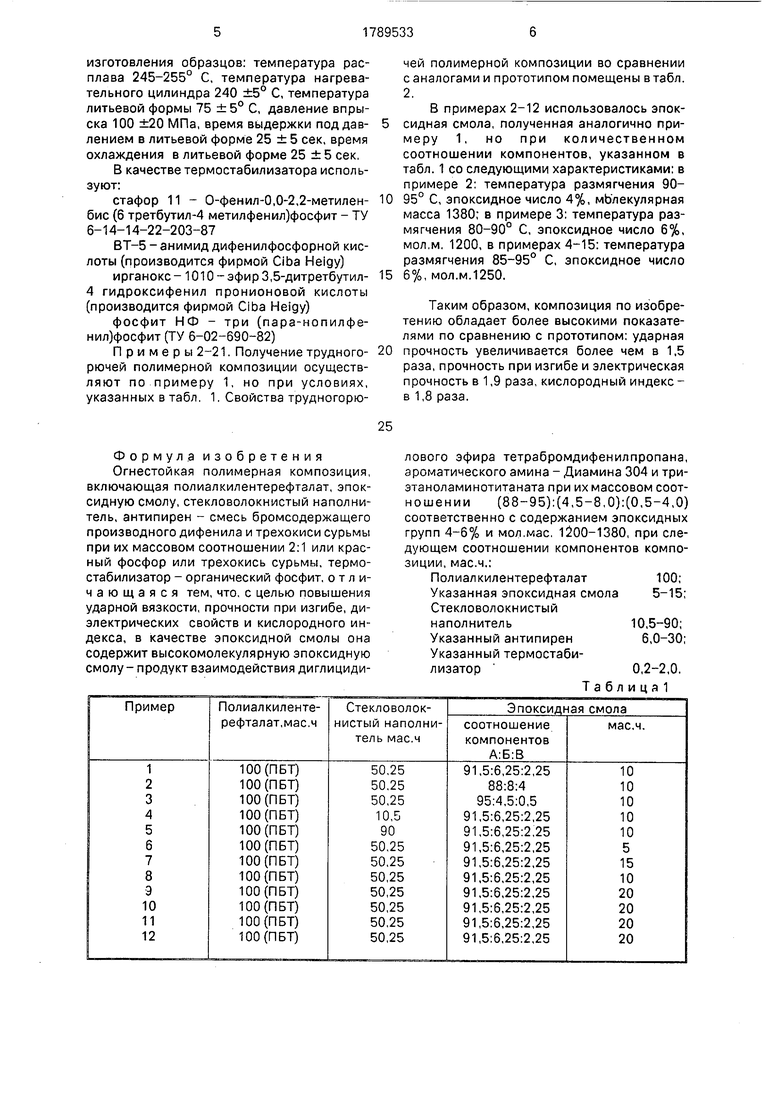

Примеры 2-21. Получение трудногорючей полимерной композиции осуществляют по примеру 1, но при условиях, указанных в табл. 1. Свойства трудногорючей полимерной композиции во сравнении с аналогами и прототипом помещены в табл. 2.

В примерах 2-12 использовалось эпоксидная смола, полученная аналогично примеру 1, но при количественном соотношении компонентов, указанном в табл. 1 со следующими характеристиками: в примере 2: температура размягчения 9095° С, эпоксидное число 4%, молекулярная масса 1380; в примере 3: температура размягчения 80-90° С, эпоксидное число 6%, мол.м. 1200, в примерах 4-15: температура размягчения 85-95° С, эпоксидное число

6%, мол.м. 1250.

Таким образом, композиция по изобретению обладает более высокими показателями по сравнению с прототипом: ударная прочность увеличивается более чем в 1,5 раза, прочность при изгибе и электрическая прочность в 1,9 раза, кислородный индекс - в 1,8 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная композиция | 1990 |

|

SU1742288A1 |

| ОГНЕСТОЙКАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2003 |

|

RU2254349C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2041897C1 |

| ЭПОКСИДНЫЙ САМОЗАТУХАЮЩИЙ КОМПАУНД | 1993 |

|

RU2061729C1 |

| ПОЛИАМИДНАЯ КОМПОЗИЦИЯ | 1993 |

|

RU2063406C1 |

| ОГНЕЗАЩИТНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЯ ПОЛА | 1997 |

|

RU2140944C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С ПОНИЖЕННОЙ ГОРЮЧЕСТЬЮ | 1995 |

|

RU2103285C1 |

| Полимерная композиция и способ ее получения | 1989 |

|

SU1754742A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ДЛЯ МАСЛОБЕНЗИНОСТОЙКОГО ПЛАСТИКАТА | 2016 |

|

RU2631880C1 |

| Состав для получения огнестойкого покрытия | 2016 |

|

RU2618556C1 |

Формула изобретения Огнестойкая полимерная композиция, включающая полиалкилентерефтзлат, эпок- сидную смолу, стекловолокнистый наполнитель, антипирен - смесь бромсодержащего производного дифенила и трехокиси сурьмы при их массовом соотношении 2:1 или красный фосфор или трехокись сурьмы, термостабилизатор - органический фосфит, отличающаяся тем, что, с целью повышения ударной вязкости, прочности при изгибе, диэлектрических свойств и кислородного индекса, в качестве эпоксидной смолы она содержит высокомолекулярную эпоксидную смолу- продукт взаимодействия диглицидилового эфира тетрабромдифенилпропана, ароматического амина - Диамина 304 и три- этаноламинотитаната при их массовом соот- ношении (88-95):(4,5-8,0):(0,5-4,0) соответственно с содержанием эпоксидных групп 4-6% и мол.мае. 1200-1380, при следующем соотношении компонентов композиции, мае.ч.:

Полиалкилентерефталат100;

Указанная эпоксидная смола 5-15;

Стекловолокнистый

наполнитель10,5-90;

Указанный антипирен6,0-30;

Указанный термостабилизатор 0,2-2,0.

Т а б л и ц а 1

Эпоксидная смола поз-ке 3

Продолжение табл.1

Продолжение табл.1

Таблица2

Продолжение табл.2

Продолжение табл.2

Авторы

Даты

1993-01-23—Публикация

1990-06-29—Подача