Изобретение относится к полимерным композициям на основе полиалкилентерефталата, содержащим эпоксидную смолу, термостабилизатор, минеральный наполнитель, и может быть использовано для изготовления литьевых изделий конструкционного назначения в машиностроительной, электронной и электротехнической промышленности.

Известна полимерная композиция на основе 94-24 мас. ч. полиалкилентерефталата, 1-50 мас. ч. привитого сополимера на основе сопряженного диена с привитым акрилонитрилом, стиролом и акрилатом, 5-75 мас. ч. стекловолокнистого наполнителя и 0,1-20 мас. ч. эпоксидной смолы на основе бисфенола А [1]

Композиция обладает высоким показателем прочности при статическом изгибе, однако имеет сравнительно невысокую ударную вязкость и электрическую прочность, ее недостатком является также низкая устойчивость к тепловому старению.

Наиболее близкой по технической сущности является полимерная композиция, включающая полиалкилентерефталат (100 мас. ч.), высокомолекулярную модифицированную эпоксидную смолу с температурой размягчения 100-120оС и содержанием эпоксидных групп 6-10% (2,0-10,0 мас. ч.), термостабилизатор (0,2-1,0 мас. ч. ) и наполнитель (12-80 мас. ч.) [2] Эпоксидная смола представляет собой продукт взаимодействия эпоксидиановой смолы, технического диоксидифенилсульфона, технического дихлораминобензиланилина и тетрагидроимидазол-2-она. Композиция имеет высокие показатели ударной вязкости, прочности при изгибе, электрической прочности, недостатком является сравнительно невысокая устойчивость к тепловому старению.

Целью изобретения является повышение устойчивости композиции к тепловому старению при одновременном достижении высоких физико-механических свойств.

Поставленная цель достигается тем, что в полимерной композиции, включающей полиалкилентерефталат, высокомолекулярную модифицированную эпоксидную смолу с температурой размягчения 100-120оС и содержанием эпоксидных групп 6-10% термостабилизатор и наполнитель, в качестве высокомолекулярной модифицированной эпоксидной смолы она содержит продукт взаимодействия низкомолекулярной эпоксидиановой смолы мол. м. 340-600 с техническим диоксидифенилсульфоном, фталевым ангидридом, и три(п-аминофенил)метаном, при их массовом соотношении (50-94):(4,8-27,5):(0,5-14,5):(0,7-8,0) соответственно и дополнительно (ди)ангидрид ароматической ди-, три- или тетракарбоновой кислоты, при следующем массовом соотношении компонентов композиции, мас. ч. Полиалкилентере- фталат 100

Высокомолекулярная

модифицированная эпоксидная смола 2,0-10,0

(Ди)ангидрид ди-, три-

или тетракарбоновой кислоты 0,2-1,0 Термостабилизатор 0,2-2,0 Наполнитель 2,0-90.

П р и м е р 1. Синтез высокомолекулярной эпоксидной смолы.

I стадия. В реактор, снабженный обогревом, мешалкой, прямым холодильником и ловушкой для низкокипящих жидкостей, загружают 43 части ацетона и 16,15 мас. ч. технического диоксидифенилсульфона (ТУ 6-4-14-79) при соотношении изомеров 4,4- и 3,3-диоксидифенилсульфона 59:41, перемешивают при 20-30оС до полного растворения, затем добавляют 7,5 мас. ч. фталевого ангидрида и 4,35 мас. ч. три(п-аминофенил)метана и перемешивают при той же температуре до полного растворения.

II стадия. В полученный раствор вводят предварительно разогретую до 40-50оС эпоксидную смолу с мол. м. 420 (ЭД-20, ГОСТ 10587-84) в количестве 72 мас. ч. поднимают температуру до 70-90оС и перемешивают в течение 30-60 мин.

III стадия. Поднимают температуру до 100-120оС и перемешивают 30-120 мин. При этом в ловушку отгоняют ацетон. После начала экзотермической реакции включают охлаждение.

Полученный продукт высокомолекулярную эпоксидную смолу сливают в гостированную тару.

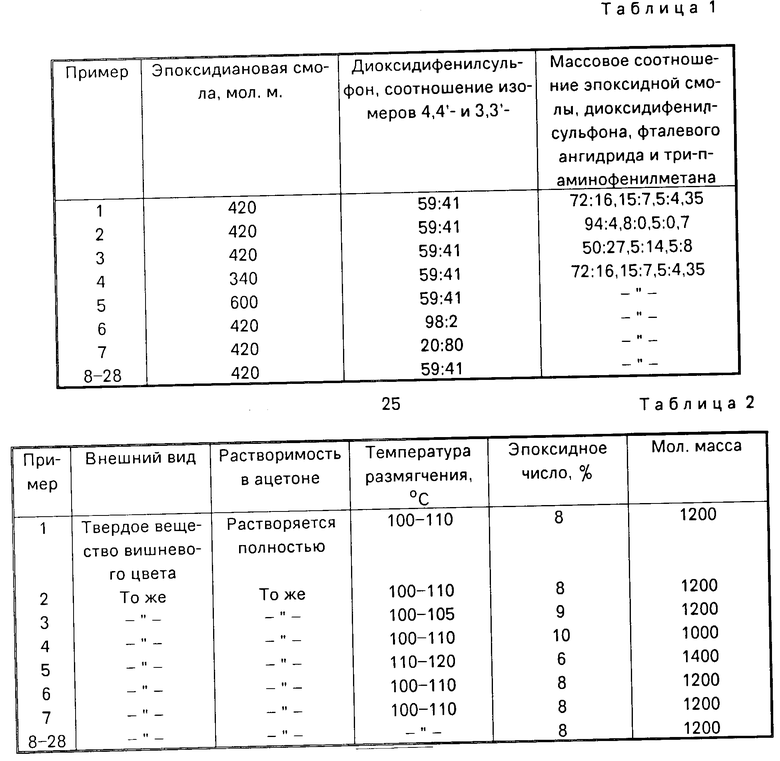

Примеры 2-28 осуществляют аналогично примеру 1, при соотношении компонентов, указанных в табл. 1, свойства высокомолекулярной смолы приведены в табл. 2.

Получение полимерной композиции.

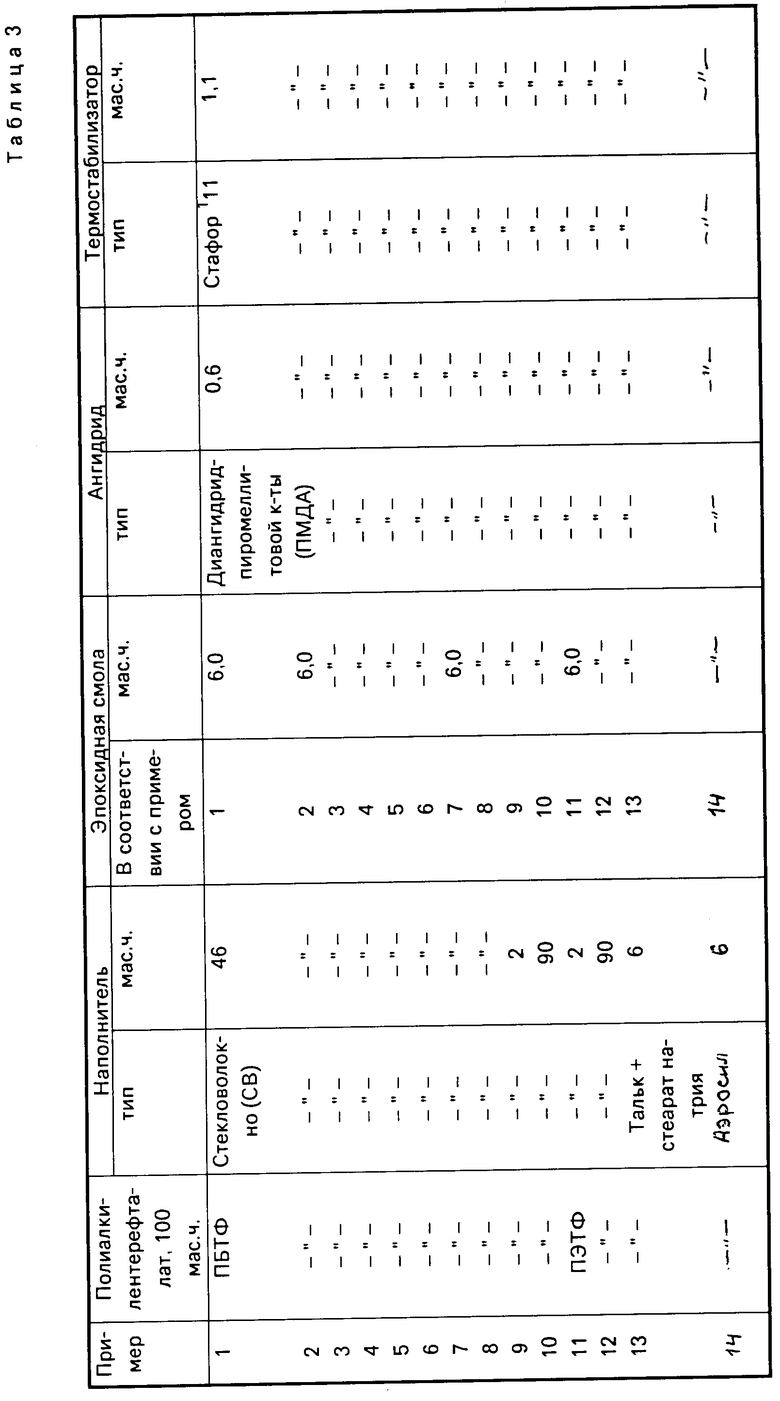

П р и м е р 1. Смесь 100 мас. ч. полибутилентерефталата (ПБТФ), 6 мас. ч. высокомолекулярной эпоксидной смолы по примеру 1, 1,1 мас. ч. термостабилизатора стафора II (ТУ 6-14-22-203-87), 0,6 мас. ч. диангидрида пиромеллитовой кислоты подается в загрузочную зону экструдера, захватывается шнеком, плавится за счет электрообогрева корпуса экструдера и гомогенизируется. Ровинг из стеклянных нитей (ГОСТ 17139-79) (или дозированное волокно) направляется в III зону экструдера в расплав смеси, где затягивается вращающимся шнеком со скоростью, обеспечивающей подачу 46 мас. ч. стекловолокна на 100 мас. ч. полибутилентерефталата, перетирается дисковыми насадками и перемешивается с полимером. В IV зоне экструдера производится вакуум-отсос летучих компонентов в вакуумную установку.

Расплав материала выдавливается через головку экструдера в виде стренг, которые проходят через охлаждающую ванну, и подается в гранулятор образцы изготавливают литьем под давлением.

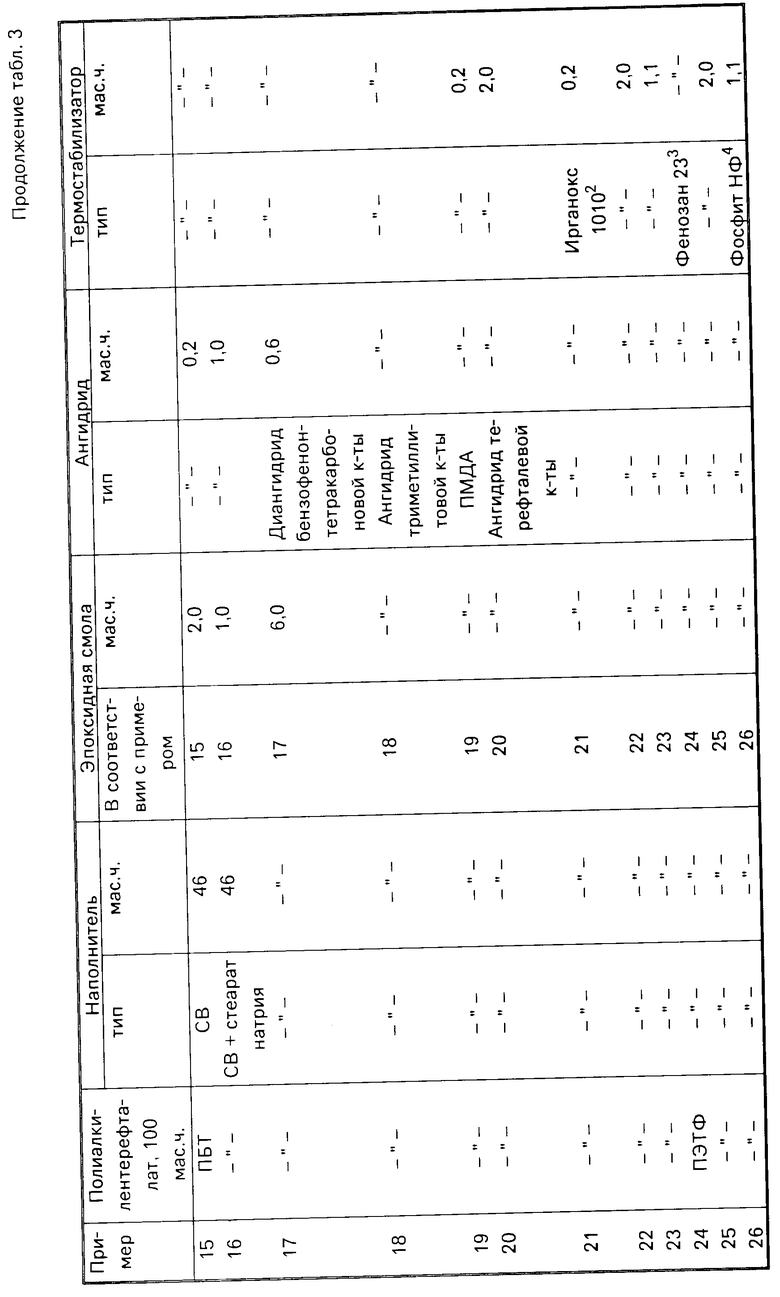

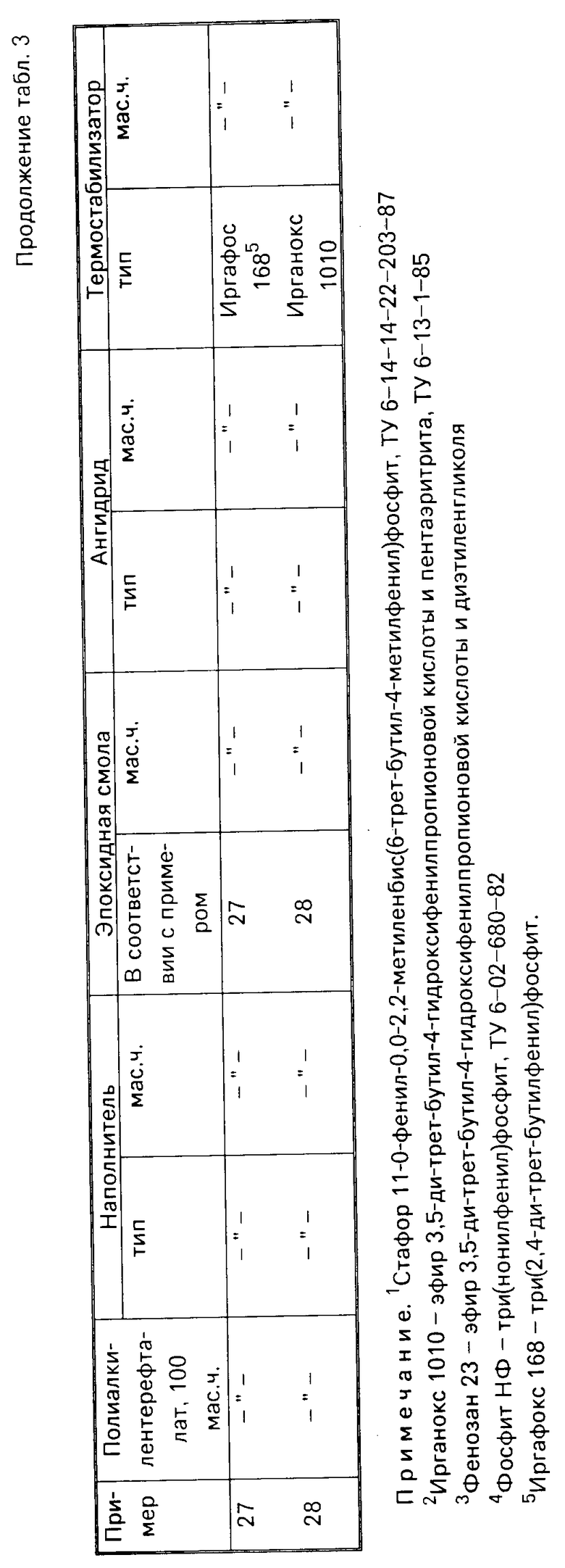

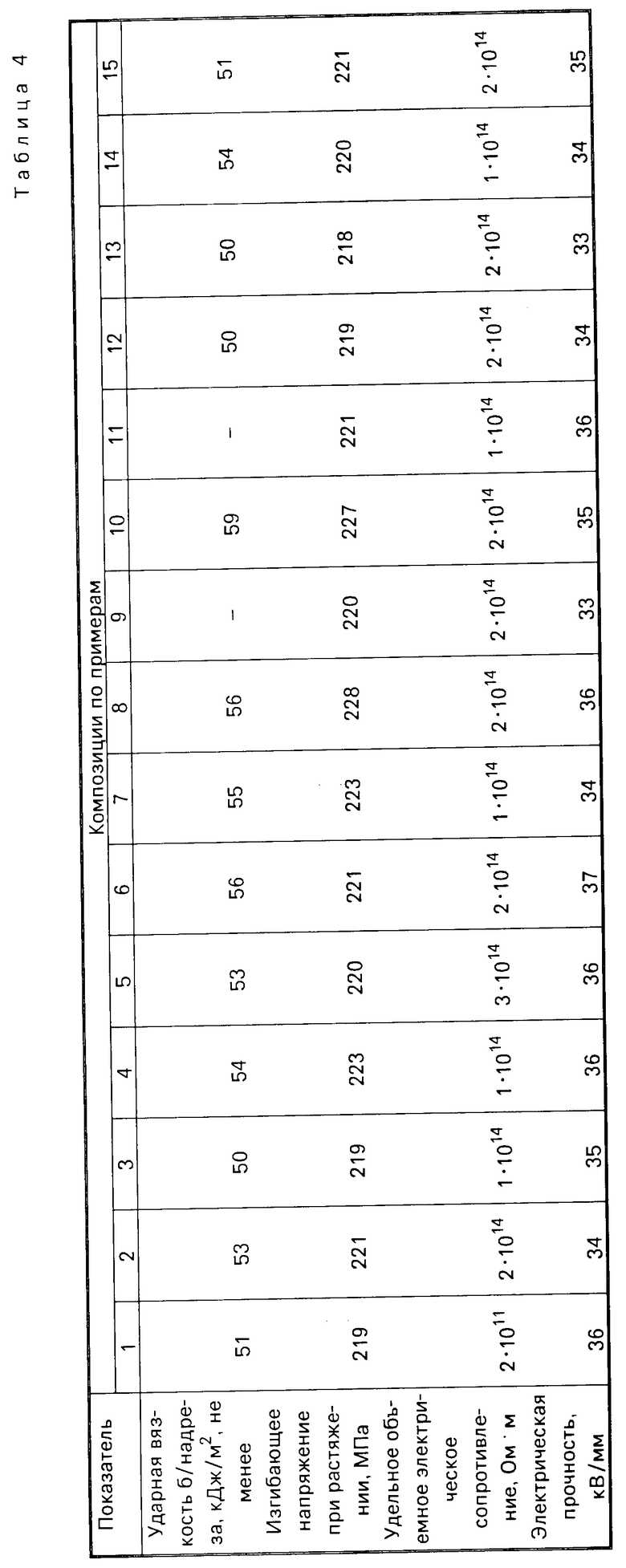

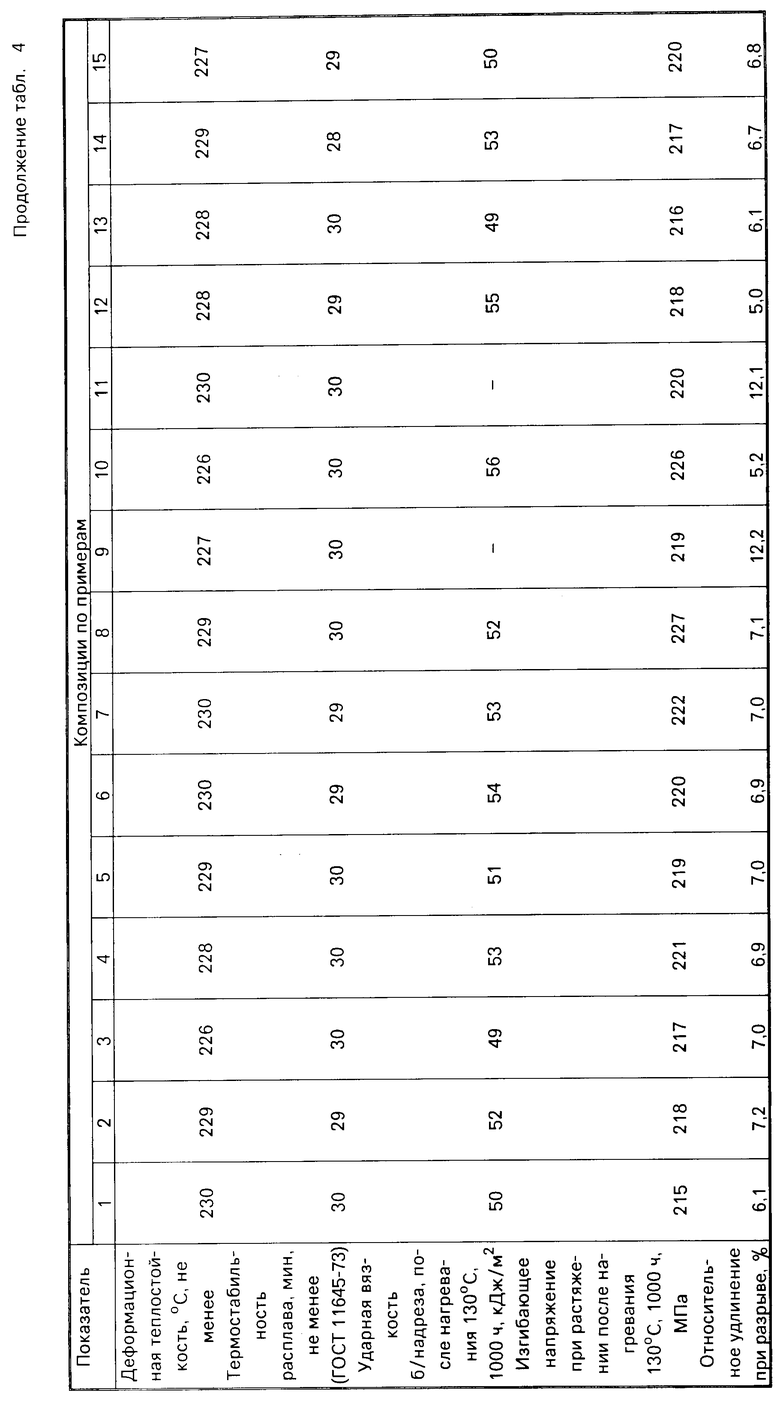

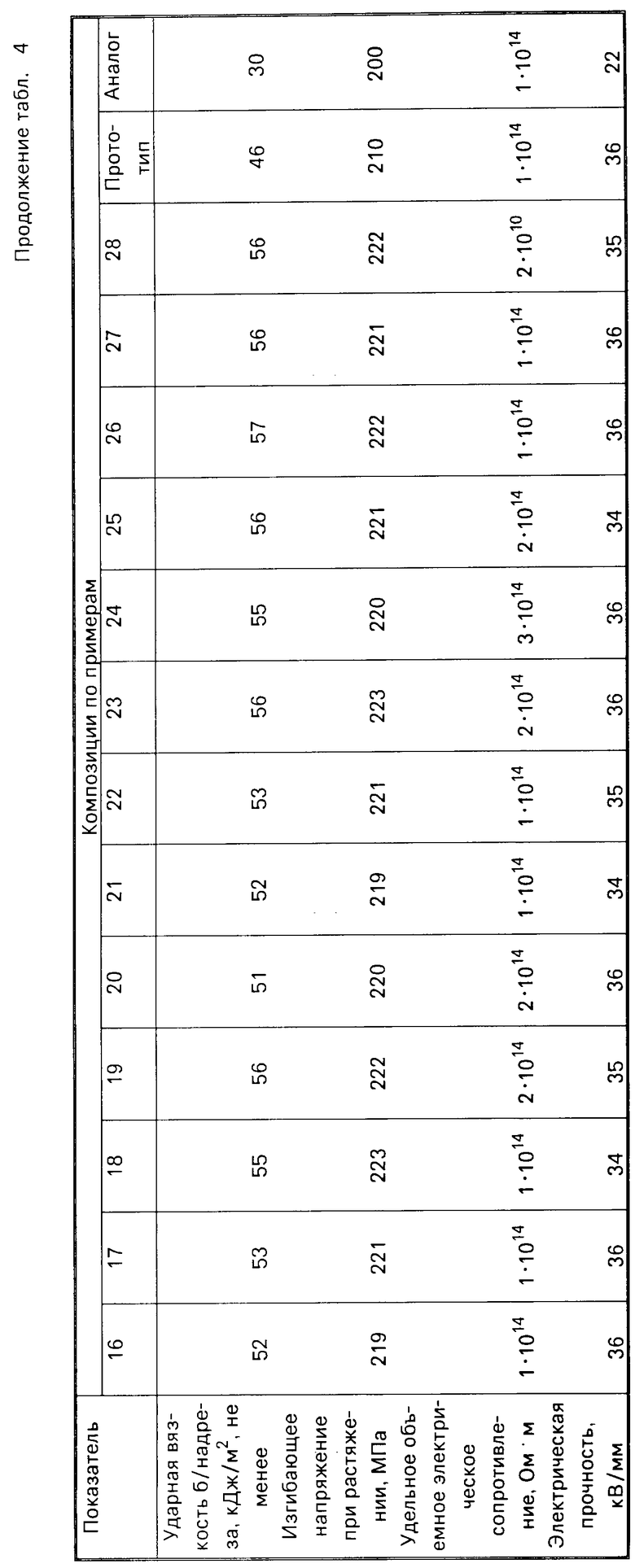

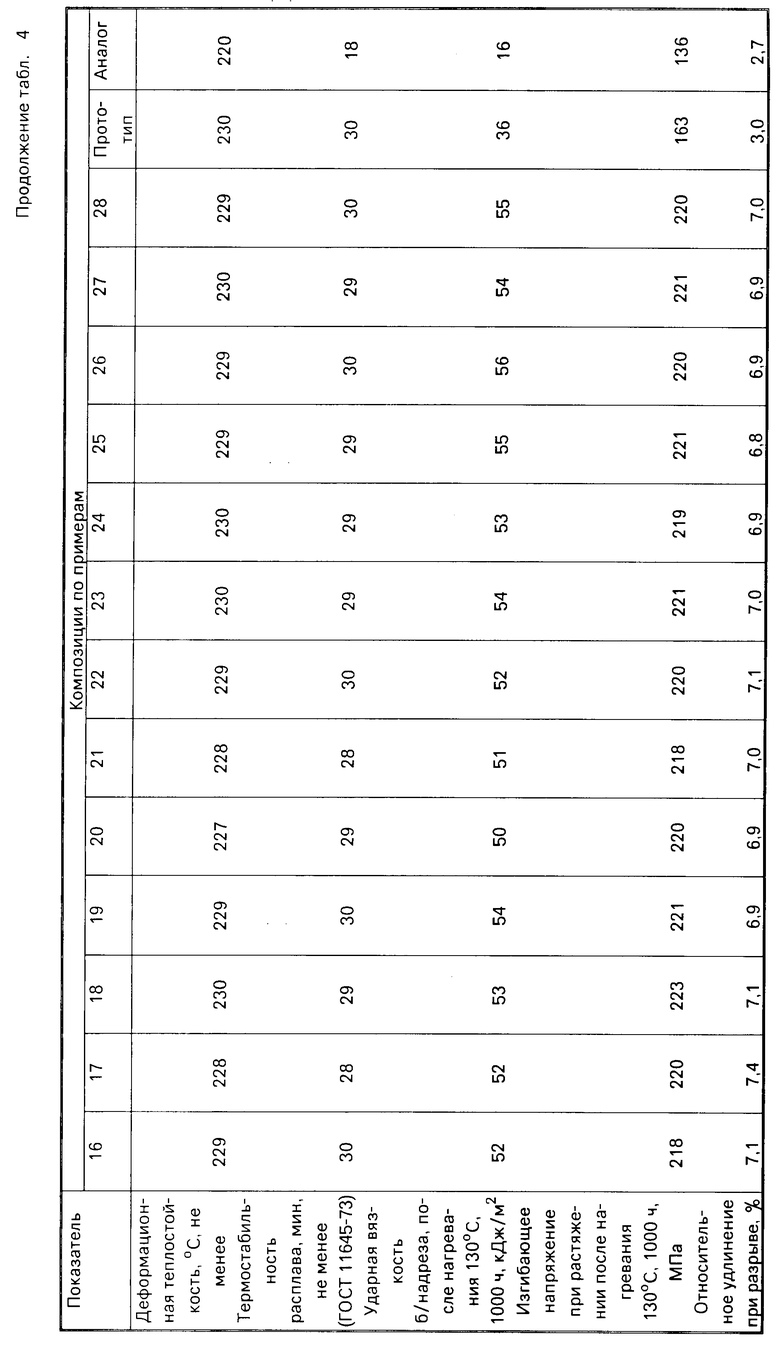

Примеры 2-28 получения полимерной композиции осуществляются аналогично примеру 1, но при условиях, указанных в табл. 3. Свойства полимерной композиции по примерам 1-28 в сравнении с прототипом и аналогами помещены в табл. 4.

В полимерных композициях по примерам 1-28 используются эпоксидные смолы, соответствующие примерам 1-28 на получение этих смол.

Таким образом, использование в полимерной композиции на основе полиалкилентерефталата в качестве высокомо- лекулярной модифицированной эпоксидной смолы продукта взаимодействия низкомолекулярной эпоксидиановой смолы с техническим диоксидифенилсульфоном, фталевым ангидридом и три(п-иминофенил)метаном при их массовом соотношении (50-94):(4,8-27,5):(0,5-14,5): (0,7-8,0) соответственно, позволяет повысить устойчивость композиции к тепловому старению при сохранении высокого уровня показателей физико-механических свойств.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2017766C1 |

| Полимерная композиция | 1990 |

|

SU1742288A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОМОЛЕКУЛЯРНОЙ ЭПОКСИДНОЙ СМОЛЫ | 1991 |

|

RU2014336C1 |

| Огнестойкая полимерная композиция | 1990 |

|

SU1789533A1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| ПРЕСС-КОМПОЗИЦИЯ | 1982 |

|

SU1055143A1 |

| ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ | 1980 |

|

SU892941A1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| Термопластичная полимерная композиция | 1990 |

|

SU1821480A1 |

| УДАРОПРОЧНАЯ ОГНЕСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2448993C2 |

Использование: для изготовления литьевых изделий конструкционного назначения. Сущность: полимерную композицию готовят смешением в экструдере компонентов: 100 мас.ч. полиалкилентерефталата, 2,0 10,0 мас.ч. высокомолекулярной модифицированной эпоксидной смолы, 0,2 1,0 мас.ч. (ди)ангидрида ароматической ди-, три- или тетракарбоновой кислоты, 0,2 2,0 мас.ч. термостабилизатора и 2,0 90 мас.ч. наполнителя. Высокомолекулярную эпоксидную смолу получают взаимодействием низкомолекулярной эпоксидиановой смолы мол.м.340 600 с техническим диоксидифенилсульфоном, фталевым ангидридом и три (n-аминофенил)метаном при их массовом соотношении (50 94) (4,8 - 27,5) (0,5 14,5) (0,7 8,0) соответственно. На основе композиции изготавливают изделия литьем под давлением. 4 табл.

ПОЛИМЕРНАЯ КОМПОЗИЦИЯ, включающая полиалкилентерефталат, высокомолекулярную модифицированную эпоксидную смолу с температурой размягчения 100 120oС и содержанием эпоксидных групп 6 10% термостабилизатор и наполнитель, отличающаяся тем, что в качестве высокомолекулярной модифицированной эпоксидной смолы она содержит продукт взаимодействия низкомолекулярной эпоксидиановой смолы мол. м. 340 600 с техническим диоксидифенилсульфоном, фталевым ангидридом и три (п-аминофенил) метаном при их массовом соотношении (50 94) (4,8 27,8) (0,5 14,5) (0,7 8,0) соответственно и дополнительно (ди)ангидрид ароматической ди-, три- или тетракарбоновой кислоты при следующем массовом соотношении компонентов композиции мас.ч.

Полиалкилентерефталат 100

Высокомолекулярная модифицированная эпоксидная смола 2,0 10,0

(Ди)ангидрид ароматической ди-, три- или тетракарбоновой кислоты 0,2 1,0

Термостабилизатор 0,2 2,0

Наполнитель 2,0 90,0

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Полимерная композиция | 1990 |

|

SU1742288A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1995-08-20—Публикация

1991-10-02—Подача