Изобретение относится к технологии изготовления преимущественно крупногабаритных лопаток, в первую очередь лопаток с закрученным пером, применяемых в вентиляторах газотурбинных двигателей и осевых компрессоров, и заключается в совершенствовании армирующего заполнителя и технологии изготовления лопаток.

Наиболее близким к предлагаемому решению является способ изготовления лопаток с сотовым заполнителем, по которому изготавливают две полулопатки с поверхностями стыка, образующие полость, в которой размещают сотовый заполнитель, соединенный с полулопатками связующим веществом.

Недостатком указанного аналога является сложность изготовления сотового заполнителя с обеспечением прилегания к внутренней поверхности, образуемой полулопатками, а также избыточный вес сотового заполнителя и припоя, требуемого для соединения, что приводит к недостаточной удельной несущей способности.

Сотовый заполнитель, воспринимая сжимающие нагрузки, недостаточно работоспособен при восприятии сдвиговых усилий, возникающих при изгибе и кручении лопатки, имеющем место при ее эксплуатации.

Цель изобретения - повышение удельной несущей способности лопаток за счет обеспечения возможности перераспределения сдвиговых нагрузок на армирующий заполнитель.

Для достижения цели изготавливают две части лопатки - полулопатки со впадинами, образующими полость для размещения армирующего заполнителя. Полулопатки имеют поверхность стыка. На поверхность стыка и поверхности полости полулопаток наносят связующее вещество. Из ленточной заготовки изготавливают элементы армирующего заполнителя, соединенные между собой технологической лентой из той же ленточной заготовки, которая соединяется с элементами армирующего заполнителя перемычками. Элементы выполняются объемной звездообразной формы с плоским основанием и с тремя или более упругими лучами, направленными под углом к плоскости основания, имеющими на концах контактные поверхности в виде лопаток. Другой целью является повышение надежности способа за счет обеспечения возможности контроля соединения армирующего заполнителя с полулопаткой. Эта цель достигается при удалении технологической ленты, которую механически отрывают, при этом разрушаются перемычки, размеры которых выбираются из условия приложения максимального усилия контроля прочности сварного соединения основания каждой ячейки с полулопаткой.

С целью снижения массы лопатки за счет обеспечения равнопрочной конструкции крепления заполнителя к полулопаткам, лучи элемента армирующего ячеистого заполнителя имеют контактные поверхности в виде лопаток, суммарная площадь поверхности которых равна площади основания элемента.

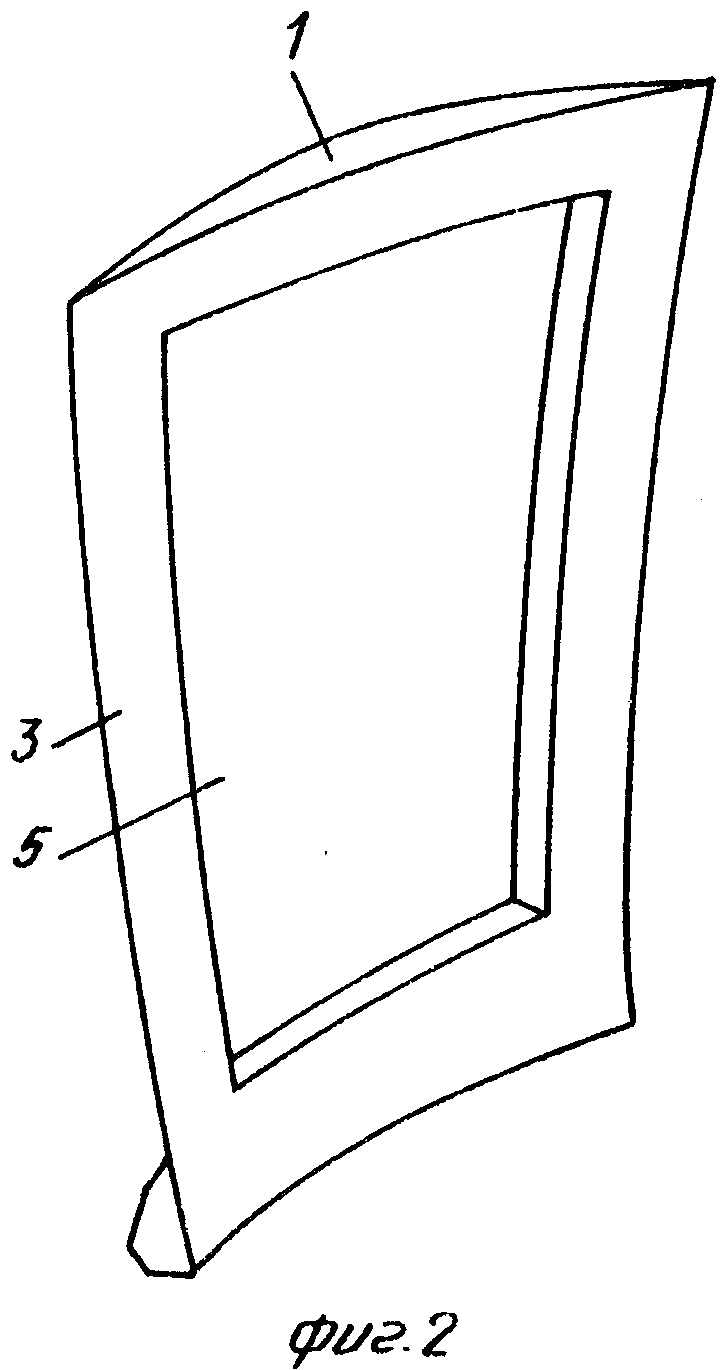

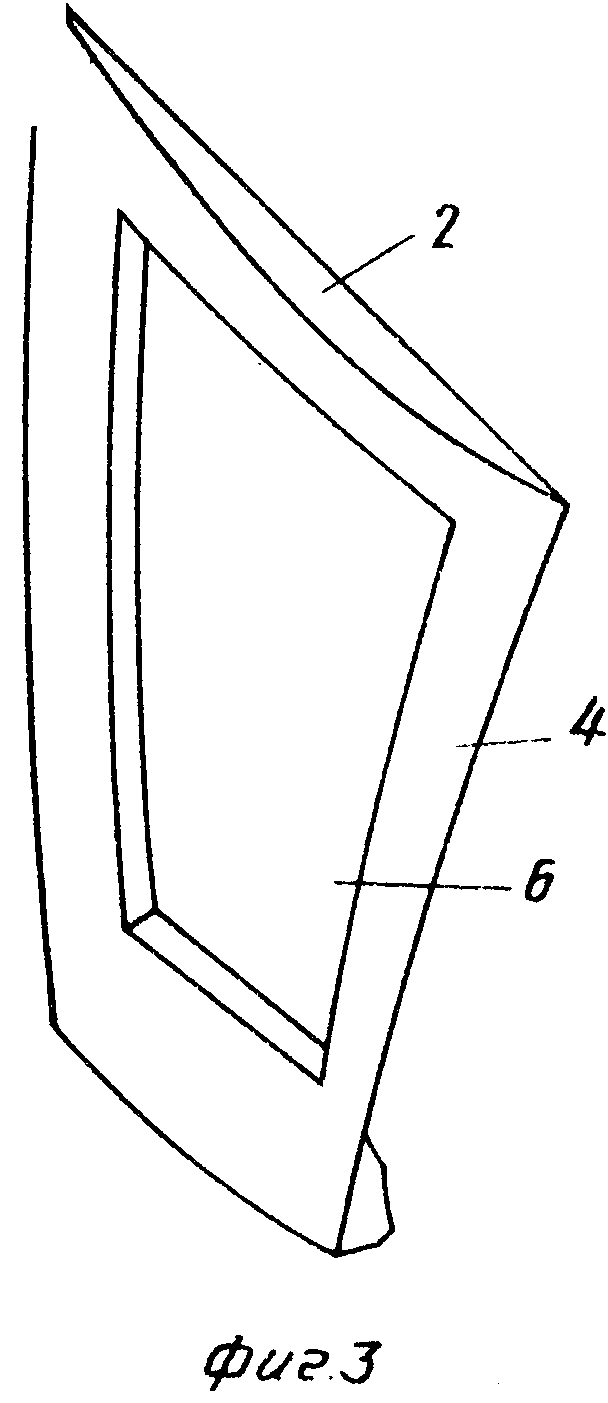

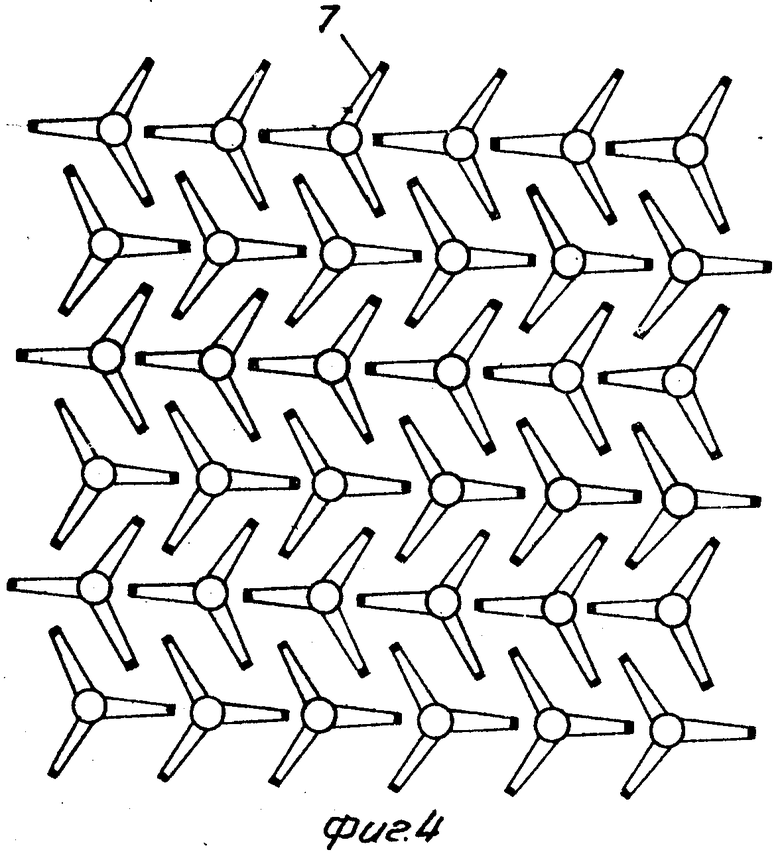

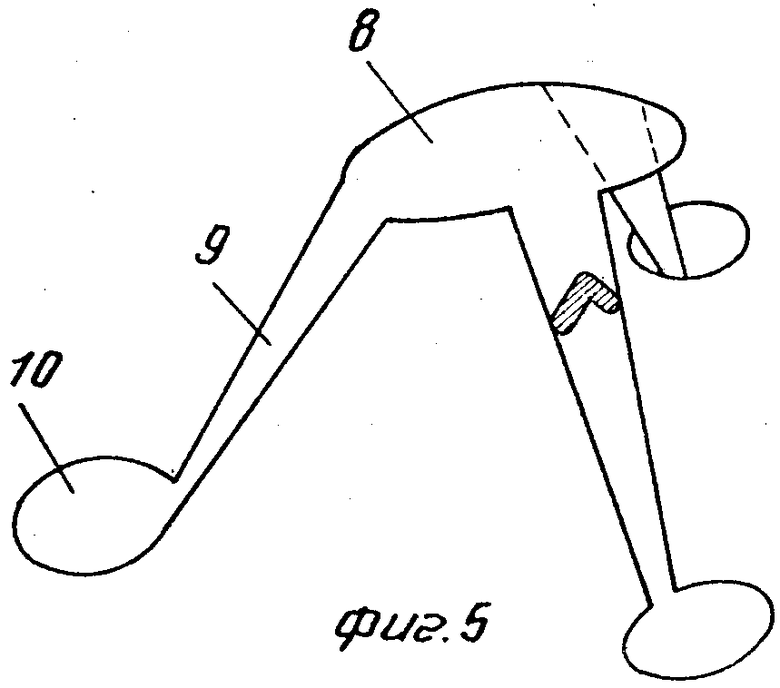

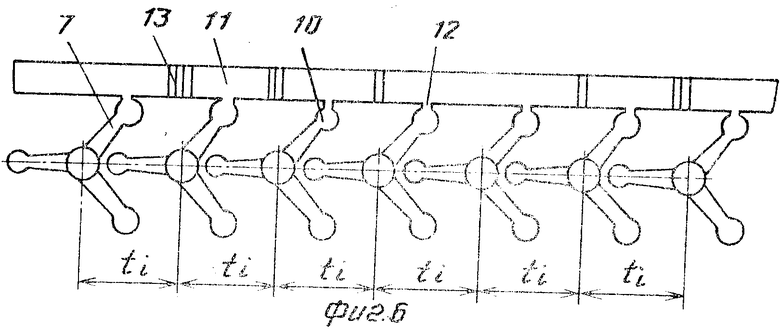

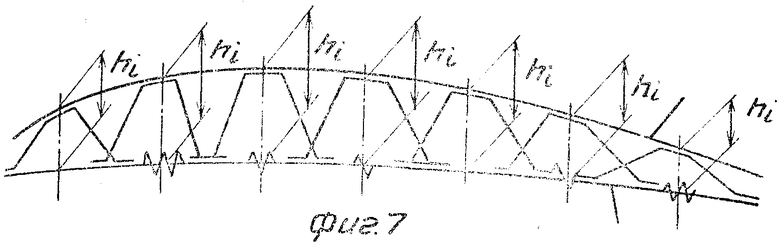

На фиг. 1 изображена изготавливаемая лопатка; на фиг. 2 и 3 - полулопатки; на фиг. 4 - армирующий ячеистый заполнитель, расположенная на поверхности полости полулопатки; на фиг. 5 - пространственное изображение элемента армирующего заполнителя; на фиг. 6 и 7 - две проекции технологической ленты с элементами заполнителя.

Способ осуществляют следующим образом.

Изготавливают две полулопатки и ячеистый армирующий заполнитель из титановых сплавов или высокопрочных сталей, соединяемых точечной сваркой и пайкой.

Традиционными методами изготавливают полулопатки 1 и 2. Одна часть 1 со стороны обтекания может иметь форму стенки, а другая - форму корыта 2. Криволинейные поверхности стыка 3 и 4 полулопаток 1 и 2 могут проходить через кромки пера или зону, расположенную вблизи кромок. Со стороны поверхностей стыка 3 и 4 делают впадины с доньями 5 и 6, образующие закрытую полость при совмещении поверхностей стыка 3 и 4 полулопаток. Поверхности стыка 3 и 4 должны быть выполнены так, чтобы при складывании их возможный зазор был не более 0,1 мм, так как только в этом случае гарантируется высокое качество соединения пайкой. Размеры полости, образованной впадинами с доньями 5 и 6, выполняют по более свободным допускам, например в пределах поля допуска 12 квалитета. Полость, образованная впадинами 5 и 6, заполняется ячейками армирующего заполнителя 7.

Элементы армирующего заполнителя изготавливают из листового материала так, что от основания 8 отходят три (или более) луча 9, оканчивающиеся контактными поверхностями - лапами 10. Лучи 9 пружинят и могут находиться под разными углами к основанию 8. Для обеспечения увеличения удельной несущей способности заполнителя при восприятии им сжимающих нагрузок, воздействующих на полулопатки 1 и 2, или при кручении пера поперечное сечение луча 9 выполняют в форме углового профиля. Элементы первоначально изготавливают из того же материала в виде технологического препрега элементов, скрепленных удаляемой впоследствии технологической лентой 11. Исходная лента - препрег - выполняется с постоянным шагом расположения элементов ti= t0. Элементы 7 скреплены с технологической лентой 11 перемычками 12.

На технологической ленте 11 делают компенсаторы 13, представляющие собой поперечные гофры, которые позволяют регулировать шаг ti, значение которого получают расчетным путем из условия применения одинаковых заготовок ячеистого заполнителя 7, имеющего одинаковые лучи 9, которые при помещении в полость между доньями 5 и 6 будут иметь высоту hi, соответствующую расстоянию между поверхностями 5 и 6 в расчетном месте расположения каждого элемента. Подготовленная лента-препрег, предназначенная для размещения в определенном месте на поверхности 5 и 6, например в продольном или поперечном сечении пера лопатки, выполняется соответствующей длины с шагом h0, который дает возможность иметь на препреге высоту каждого элемента, отвечающую условию hi>Сi, где Сi - диаметр вписанной окружности в сечении полости, образованной доньями 5 и 6 в месте расположения элемента. Выполнение этого условия позволит обеспечить прилегание основания 8 и лапок 10 ячеистого заполнителя к поверхности 5 и 6.

На одну из поверхностей, образующих полость, например 5 (или 6) последовательно помещают ленты препрега основанием 8 к этой поверхности и закрепляют в заданном положении, например приваривают контактной электросваркой. Технологическую ленту 11 удаляют, механически отрывая ее, при этом разрушаются перемычки, ширина каждой из которых выбирается из условия приложения максимального усилия Р, которое одновременно будет усилием контроля прочности сварного соединения основания элемента 7 и днища 5 (или 6) полулопатки. Величина Р определяется прочностью сварного соединения, т. е. усилием отрыва F : P= kF, где k - коэффициент запаса, например 0,8, тогда при толщине ленточной заготовки "a" ширина перемычки

b= k где σотр - напряжение разрушения (отрыва) материала ленточной заготовки.

где σотр - напряжение разрушения (отрыва) материала ленточной заготовки.

На поверхности дна 5 (или 6) помещают связующее вещество, например напыляют припой, размещают в виде фольги, наносят методом гальваники или другим известным способом. Возможно нанесение связующего теми же способами на контактные поверхности лапок 10, что не меняет принципиально существа технологии. На поверхности стыка 4 (возможно одновременно с поверхностью 6) также наносят связующее, например припой, или подготавливают поверхности 3 и 4 к соединению известными способами, например диффузионным сращиванием, электроннолучевой сваркой.

Сборку полулопатки 1 и полулопатки 2 с закрепленным на ней армирующим наполнителем производят, взаимно ориентируя поверхности стыка 3 и 4. Пакет сжимают, при этом лучи 9 элементов армирующего ячеистого заполнителя, выполненные с контактными поверхностями в виде лапок 10, суммарная площадь поверхности которых равна площади основания элемента, пружинят, заставляя все лапки 10 ячеистого заполнителя прийти в соприкосновение с поверхностью 6 по контуру 14, в таком виде помещают в вакуумную печь (или печь с нейтральной средой), в которой производят пайку полулопаток 1 и 2 и ячеистого армирующего заполнителя между собой.

Далее можно дополнительно проводить операцию соединения полулопаток 1 и 2 сваркой электронным лучом по стыку и операции окончательной обработки поверхностей пера и хвостовика лопатки.

П р и м е р. Материал лопатки и ячеистого армирующего заполнителя - титановый сплав ВТ-4, толщина материала заполнителя 0,2 мм.

Вентиляторная лопатка длиной 500 мм, шириной 180 мм. Хвостовик имеет серповидную форму. Форма полости примерно повторяет внешнюю форму лопатки с учетом переменной толщины стенок. Максимальный диаметр вписанной окружности в профиль сечения полости лопатки составляет 5,4 мм. Проекцией развертки является прямоугольник размерами 400 х 150 мм. Отформованные элементы ячеистого сотового заполнителя имеют высоту h0= 6 мм, а длина лучей определяется диаметром окружности, описанной вокруг контактных лапок, равным 12 мм. Диаметр основания выбран 3,0 мм, диаметр контактных лапок 10-2,0 мм. Эта величина выбирается из условия равенства площадей основания 8 и лапок 10 с учетом того, что паяное соединение лапок на ≈ 20% менее прочно, чем сварное соединение основания с полулопатками. Ширина перемычки b выбрана 0,75 мм при толщине ленты заготовки 0,2 мм, исходя из расчетного усилия отрыва точечно-сварного соединения F= 120 кг, принимают контрольное усилие Р равным 0,3 F, т. е. округленно 100 кг. Ленты препрега располагают в направлении, близком к оси лопатки, т. е. вдоль кромок. Проводят точечную сварку каждого основания 8 ячеистого армирующего заполнителя с днищем 5. Отрывают ленту 11. Последовательно складывают следующие ленты препрега, выполняя те же операции. На поверхность стыка 4 и днища 6 укладывают припой в виде полос. Накрывают подготовленную таким образом полулопатку 2 полулопаткой 1 с закрепленным на ней ячеистым заполнителем 7. Совмещают поверхности стыка и сдавливают их, преодолевая пружинение лучей 9, что гарантирует прилегание лапок 10 к припою на поверхности 6. В таком виде лопатку помещают в вакуумную печь и нагревают до температуры пайки 600оС. После остывания и контроля формы окончательно обрабатывают перо и замковую часть лопатки.

При реализации предлагаемого способа точность обработки поверхностей 5 и 6 может быть снижена до 0,4-0,5 мм без ухудшения надежности контакта всех лапок 10 и получения качественного паяного соединения.

Для экспериментального опробования были изготовлены плоские образцы с сотовым и армирующим заполнителем и к ним приложены сдвиговые нагрузки. В результате с учетом разброса полученных данных удельная прочность по предлагаемому (армирующий ячеистый заполнитель) способу оказалось на 15-45% выше, чем по известному способу.

Металлографические исследования мест крепления основания с материалом полулопатки, после отрыва ленточной заготовки с разрушением перемычки, показали надежность соединения (элементы с ненадежной сваркой оставались на ленте без разрушения перемычек).

(56) Авторское свидетельство СССР N 1374543, кл. B 21 D 47/00, 1986.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОГО СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2015 |

|

RU2623781C2 |

| ПОЛАЯ ЛОПАТКА ВЕНТИЛЯТОРА | 2008 |

|

RU2382911C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОПЛАСТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2008227C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2004 |

|

RU2268380C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА (ВАРИАНТЫ) | 2016 |

|

RU2641133C1 |

| ДЕТАЛЬ ДЛЯ РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2573002C2 |

| ЗАКОНЦОВКА КРЫЛА САМОЛЕТА | 2024 |

|

RU2838694C1 |

| АРМИРУЮЩАЯ ГЕОРЕШЕТКА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2796953C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗВУКОПОГЛОЩАЮЩЕЙ КОНСТРУКЦИИ | 2005 |

|

RU2282735C1 |

Использование: изобретение относится к двигателестроению, в частности к производству осевых вентиляторов. Сущность изобретения: изготовляют две полулопатки, имеющие поверхность стыка, наносят связующее вещество на внутренние полости полулопаток и поверхность стыка, размещают и фиксируют элементы ячеистого заполнителя в полости одной из полулопаток, накрывают другой и осуществляют сжатие полученного пакета при одновременном нагреве его до температуры действия связующего вещества. Элементы заполнителя выполняют объемными, звездообразной формы, с тремя или более упругими лучами, причем лучи, направленные под углом к плоскости основания элемента, выполняют с продольными гофрами. Элементы соединены между собой технологической лентой с компенсаторами и размещены в полости полулопатки с определенным шагом. После фиксирования заполнителя на поверхности одной полулопатки технологическую ленту удаляют механическим путем с приложением заданного усилия. На концах лучей имеются контактные поверхности в виде лапок, суммарная площадь поверхности которых равна площади основания элемента. 3 з. п. ф-лы, 7 ил.

ti= h ,

,

где hi - высота каждого элемента в месте его расположения в полости лопатки;

t0 - исходный шаг между элементами;

h0 - исходная высота элемента,

а после фиксирования заполнителя удаляют технологическую ленту.

Авторы

Даты

1994-05-15—Публикация

1991-06-28—Подача