Изобретение относится к устройствам для измельчения твердых материалов в виде гранул, например, зерна, и может быть использовано в мукомольной промышленности.

Известна дисковая мельница, включающая ротор и статор с размалывающими дисками и корпус, причем между дисками ротора и статора установлен плавающий диск с радиально расположенными коническими роликами.

Недостаток этого изобретения - сложность конструкции и обусловленная этим низкая надежность. Кроме того, здесь возможно проскакивание неразмолотого материала между роликами в средней их части к выходным окнам (т.е. здесь не может быть гарантирована требуемая-тонина помола).

Известна дисковая мельница, содержащая соосно расположенные диски с коническими роликами, причем один из дисков выполнен охватывающим другой, а ролики расположены на периферии каждого диска, подающий шнек, загрузочный и разгрузочный патрубки.

- Недостаток этой конструкции - сложность конструкции, низкая надежность и эффективность размола.

Сложность конструкции обусловлена наличием большого числа роликов, требующих высокой чистоты обработки и большой точности при сборке, а выход за пределы требуемых параметров работы хотя бы одного ролика нарушит расчетный режим помола мельницы в целом (например, ослабление крепления ролика в осях). Здесь также вряд ли можно гарантировать требуемую тонину помола так как между роликами может проскакивать недостаточно размолотый материал.

Цель изобретения - упрощение конструкции и повышение ее надежности.

Для достижения этой цели в дисковой мельнице, содержащей вращающийся и охватывающий его диски, рабочие поверхности которых выполнены в виде центральных противоположно направленных конусов с разными углами раскрытия и периферийных противоположно направленных конусов, загрузочный и разгрузочный патрубки и подающий шнек, периферийные конуса дисков выполнены с разными углами раскрытия, а образующие противоположно направленных конусов имеют разную длину.

Предлагаемая конструкция более проста по устройству (и следовательно в исполнении) и более надежна в работе (с точки зрения долговечности деталей и обеспечения требуемых параметров продуктов помола).

Более высокая конструктивная надежность связана с тем, что в предлагаемой

мельнице в рабочем органе есть только одна вращающаяся деталь - диск на валу. В то время как в прототипе таких деталей множество, в связи с чем возрастает возможность поломки.

В прототипе имеется достаточно много пар трения и из-за износа практически невозможно гарантировать требуемые параметры помола продукта.

В заявляемой мельнице фактически нет

пар трения и этим гарантируется высокая точность параметров помола.

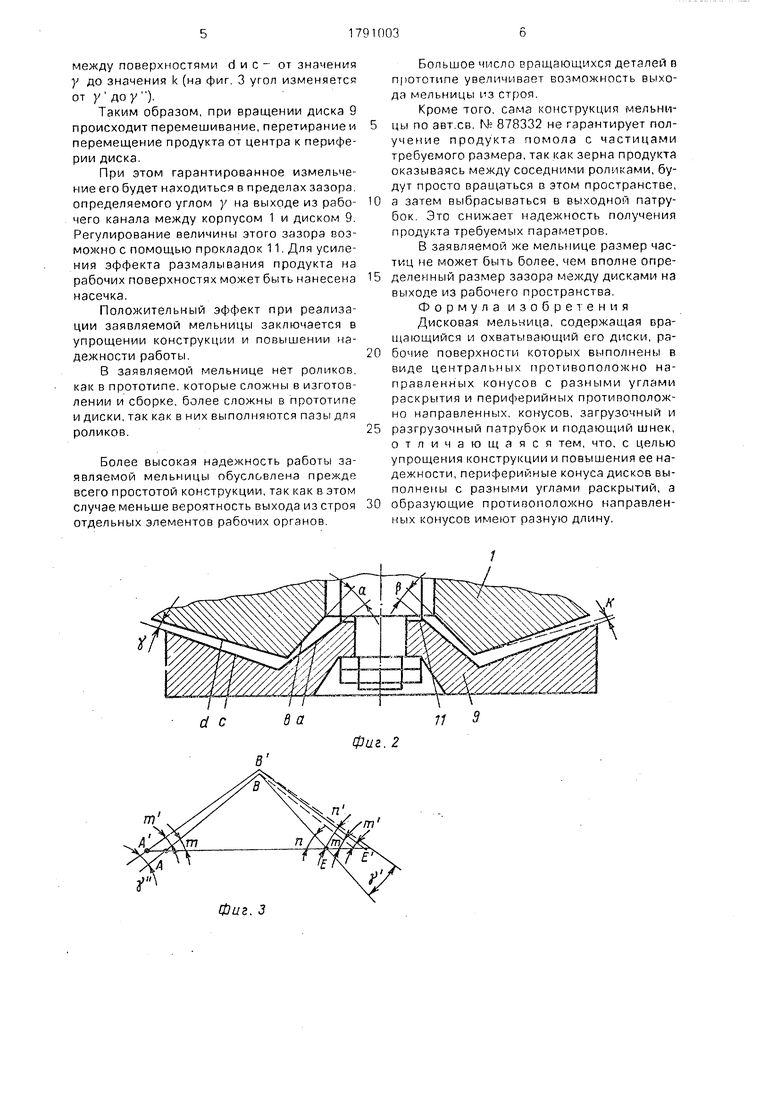

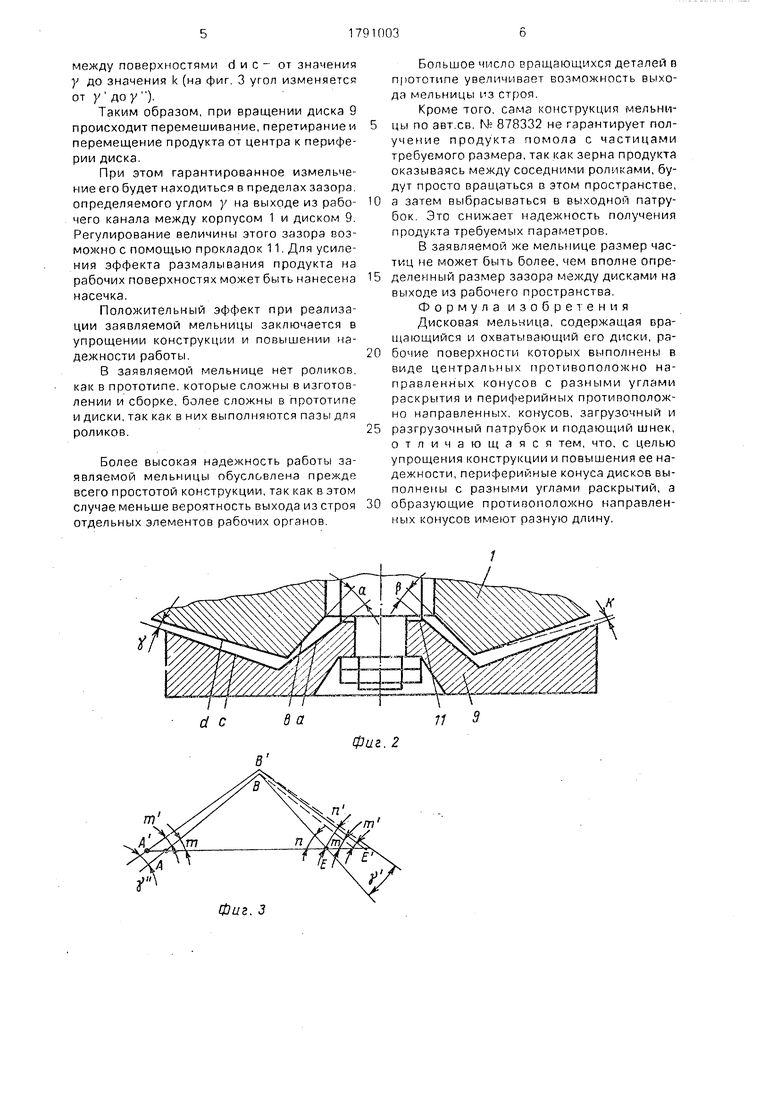

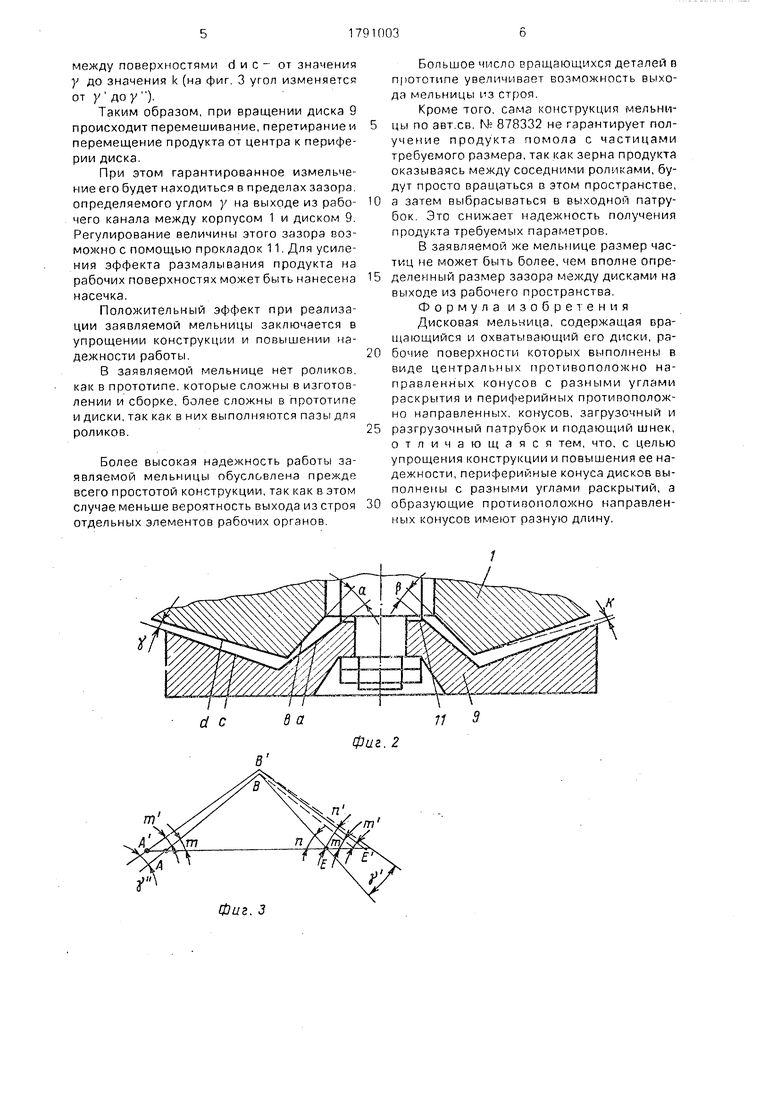

На фиг. 1 показан общий вид дисковой мельницы; на фиг. 2 - рабочий диск в увеличенном масштабе (повернуто): на фиг. 3 - схема образования зазора между дисками.

Дисковая мельница содержит корпус 1 с хвостовиком 2, загрузочной воронкой 3,выходным патрубком 4, крышку 5, шнеко- вый вал 6, соединенный муфтой 7 с валом

приводного электродвигателя 8, вращающийся рабочий диск 9, закрепленный на валу 6 посредством гаек 10, внутри корпуса 1. Шайбы 11 служат для регулирования зазора.

Дисковая мельница работает следующим образом.

Предназначенный для размола продукт поступает в воронку 3 и перемещается шнеком 6 в рабочее пространство между

корпусом 1 и вращающимся диском 9. Измельчение продукта происходит за счет разрушения его зерен при перемещении их в канале переменного сечения от центра к периферии диска. Высокая эффективность

размола достигается за счет того, что рабочий канал между корпусом 1 и диском 9 имеет переменное сечение. Это обеспечивается двояким образом. Во-первых, тем, что конические поверхности а, Ь, с, d имеют

различные углы раскрытия (на вспомогательной фигуре 3 это выражается тем, что образующая АВ не параллельна образующей А В ). Во-вторых, каждая из этих конических поверхностей имеет переменную

длину образующей (на фиг. 3 это означает для проекции ABE конуса, что АВ есть образующая максимальной длины, а В Е - образующая минимальной длины. Для проекции А В Е конуса В А - образующая максимальной длины, а В Е - образующая минимальной длины).

Вследствие этого при вращении диска 9 угол зазора между поверхностями а и b изменяется от значения «до значения (1, a

между поверхностями d и с - от значения у до значения k (на фиг. 3 угол изменяется от у до у).

Таким образом, при вращении диска 9 происходит перемешивание, перетирание и перемещение продукта от центра к периферии диска.

При этом гарантированное измельчение его будет находиться в пределах зазора, определяемого углом у на выходе из рабочего канала между корпусом 1 и диском 9. Регулирование величины этого зазора возможно с помощью прокладок 11. Для усиления эффекта размалывания продукта на рабочих поверхностях может быть нанесена насечка.

Положительный эффект при реализации заявляемой мельницы заключается в упрощении конструкции и повышении надежности работы.

В заявляемой мельнице нет роликов, как в прототипе, которые сложны в изготовлении и сборке, более сложны в прототипе и диски, так как в них выполняются пазы для роликов.

Более высокая надежность работы заявляемой мельницы обусловлена прежде всего простотой конструкции, так как в этом случае.меньше вероятность выхода из строя отдельных элементов рабочих органов.

5

0

5

0

Большое число вращающихся деталей в прототипе увеличивает возможность выхода мельницы из строя.

Кроме того, сама конструкция мельницы по авт.св. № 878332 не гарантирует получение продукта помола с частицами требуемого размера, так как зерна продукта оказываясь между соседними роликами, будут просто вращаться в этом пространстве, а затем выбрасываться в выходной патрубок. Это снижает надежность получения продукта требуемых параметров.

В заявляемой же мельнице размер частиц не может быть более, чем вполне определенный размер зазора между дисками на выходе из рабочего пространства.

Формула изобретения

Дисковая мельница, содержащая вращающийся и охватывающий его диски, рабочие поверхности которых выполнены в виде центральных противоположно направленных конусов с разными углами раскрытия и периферийных противоположно направленных, конусов, загрузочный и разгрузочный патрубок и подающий шнек, отличающаяся тем, что. с целью упрощения конструкции и повышения ее надежности, периферийные конуса дисков выполнены с разными углами раскрытий, а образующие противоположно направленных конусов имеют разную длину.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСМЕМБРАТОР | 2018 |

|

RU2683530C1 |

| ДИСМЕМБРАТОР | 2020 |

|

RU2732836C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683528C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| ДИСКОВАЯ МЕЛЬНИЦА | 1994 |

|

RU2077949C1 |

| ДЕЗИНТЕГРАТОР | 2018 |

|

RU2691585C1 |

| ДИСМЕМБРАТОР | 2018 |

|

RU2683531C1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ | 2017 |

|

RU2665100C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| ДИСМЕМБРАТОР | 2019 |

|

RU2709157C1 |

Использование: в мукомольной, химиче- . ской и других отраслях производства для измельчения гранулированных продуктов. Сущность изобретения: дисковая мельница, содержит диски 1 и 9 с коническими поверхностями, подающий шнек б, загрузочный 3 и разгрузочный 4 патрубки. Рабочие поверхности каждого диска представляют собой последовательную совокупность боковых поверхностей, противоположно направленных конусов с переменной длиной образующих, причем сопряженные конические поверхности дисков имеют разные углы раскрытия. 3 ил.

| ДИСКОВАЯ МЕЛЬНИЦА | 0 |

|

SU408651A1 |

| Дисковая мельница | 1980 |

|

SU878332A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-01-30—Публикация

1991-04-29—Подача