Изобретение относится к сварке и касается составов шихты для получения плавленых марганцовистых флгосон, применяемых для автоматической сварки углеродистых сталей общего назначения.

Целью изобретения является улучшение качества сварочного марганцовистого флюса за счет снижения содержания фосфора при использовании в составе шихты низкосортных марганцевых руд.

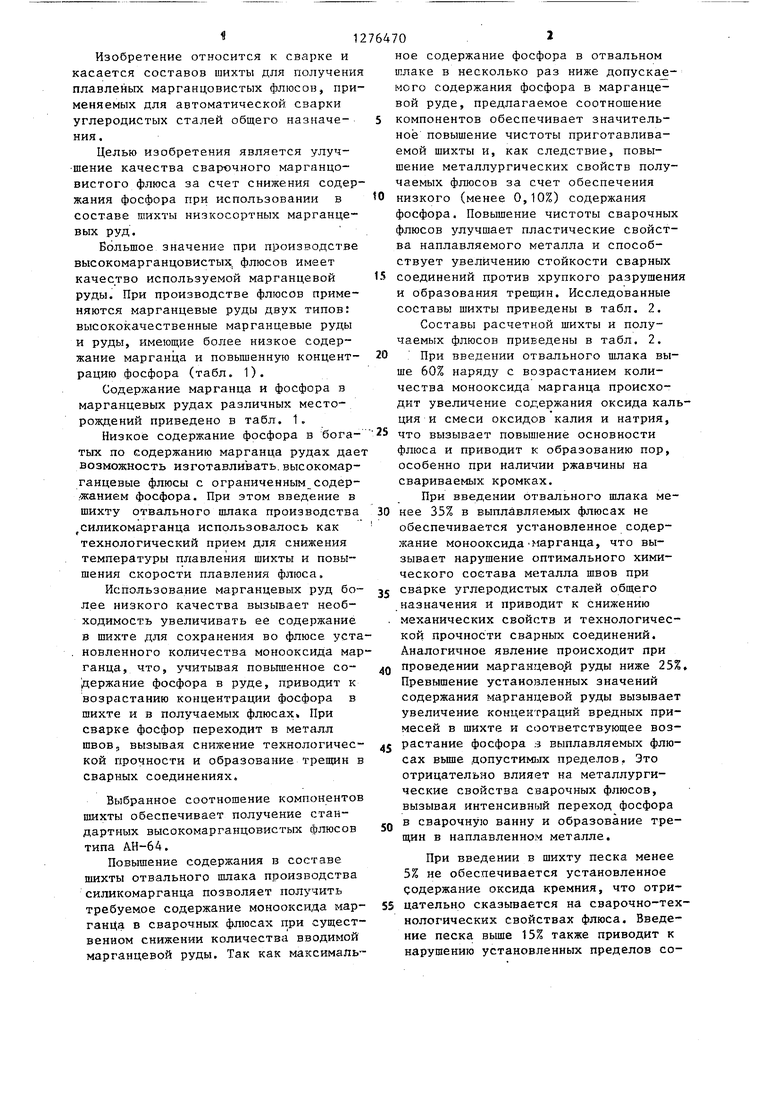

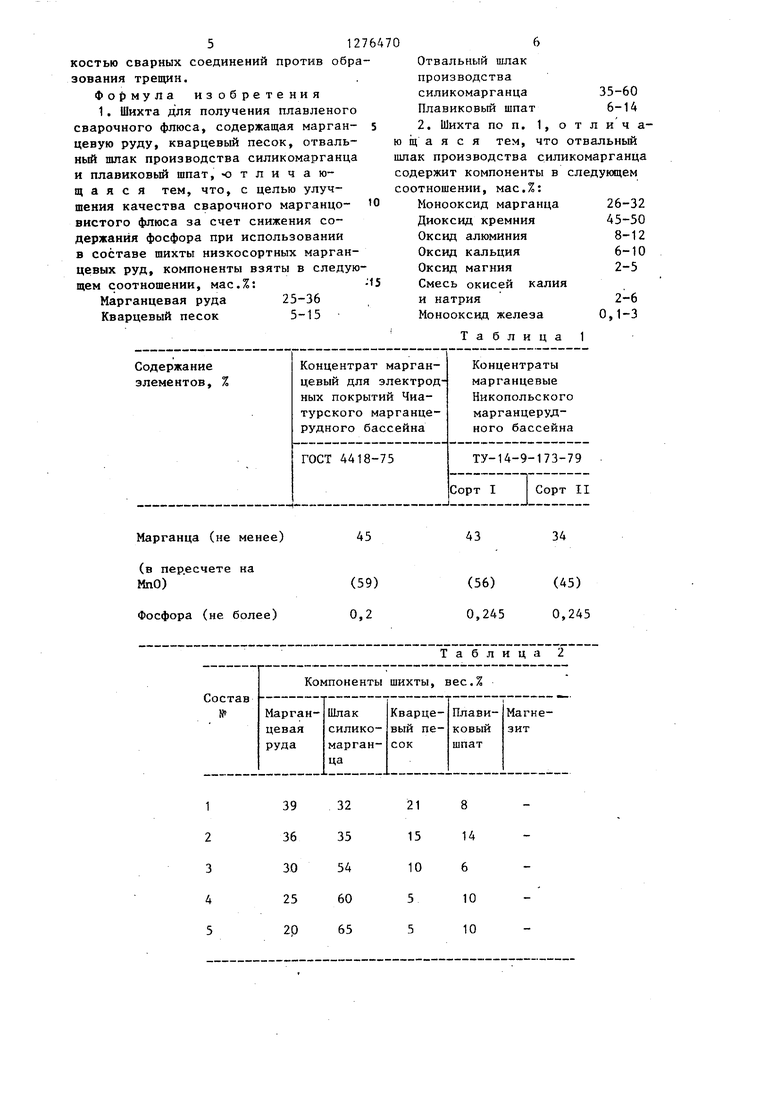

Большое значение при производстве высокомарганцовистых флюсов имеет качество используемой марганцевой руды. При производстве флюсов применяются марганцевые руды двух типов: высококачественные марганцевые руды и руды, имеющие более низкое содержание марганца и повышенную концентрацию фосфора (табл. 1).

Содержание марганца и фосфора в марганцевых рудах различных месторождений приведено в табл. 1.

Низкое содержание фосфора в богатых по содержанию марганца рудах дае возможность изготавливать.высокомарганцевые флюсы с ограниченным содвр,Жанием фосфора. При этом введение в шихту отвального шлака производства силикомарганца использовалось как технологический прием для снижения температуры плавления шихты и повышения скорости плавления флюса.

Использование марганцевых руд более низкого качества вызывает необходимость увеличивать ее содержание в шихте для сохранения во флюсе уста. новленного количества монооксида марганца, что, учитывая повьшенное содержание фосфора в руде, приводит к возрастанию концентрации фосфора в шихте и в получаемых флюсах При сварке фосфор переходит в металл швов, вызывая снижение технологической прочности и образование трещин в сварных соединениях.

Выбранное соотношение компонентов шихты обеспечивает получение стандартных высокомарганцовистых флюсов типа АН-64.

Повышение содержания в составе шихты отвального шлака производства силикомарганца позволяет получить требуемое содержание монооксида марганца в сварочных флюсах при существенном снижении количества вводимой марганцевой руды. Так как максимальное содержание фосфора в отвальном шлаке в несколько раз ниже допуска мого содержания фосфора в марганцевой руде, предлагаемое соотношение компонентов обеспечивает значительное повышение чистоты приготавливаемой шихты и, как следствие, повышение металлургических свойств получаемых флюсов за счет обеспечения низкого (менее 0,10%) содержания

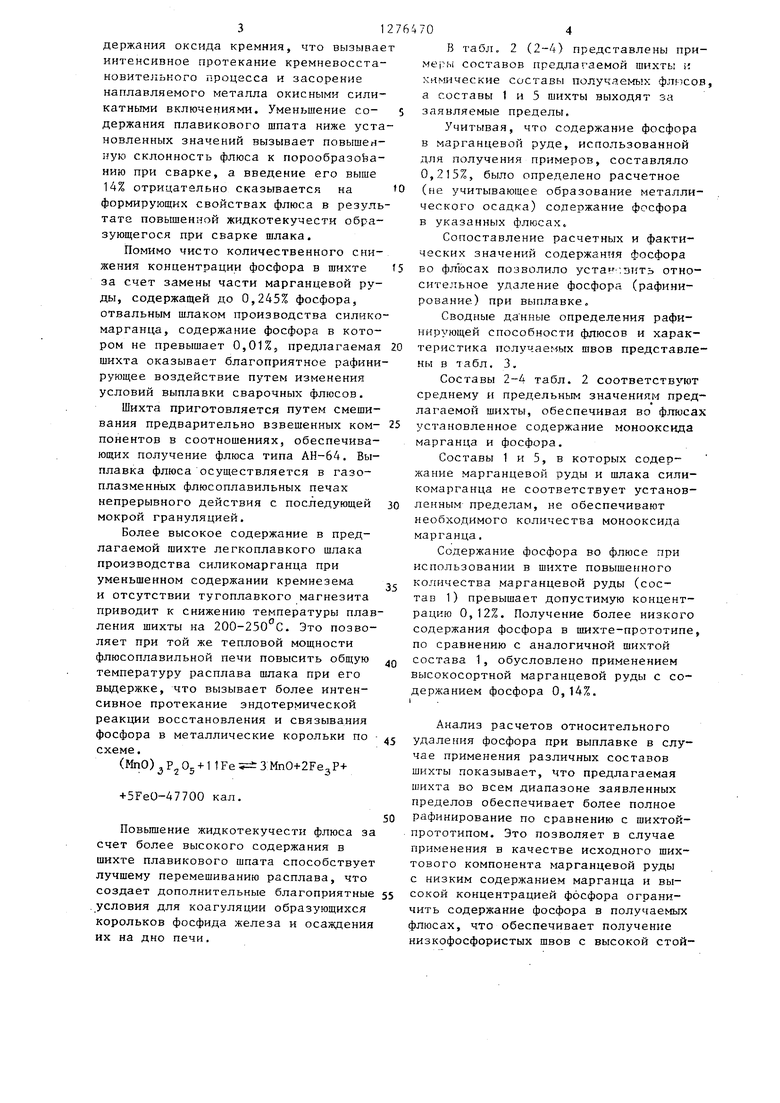

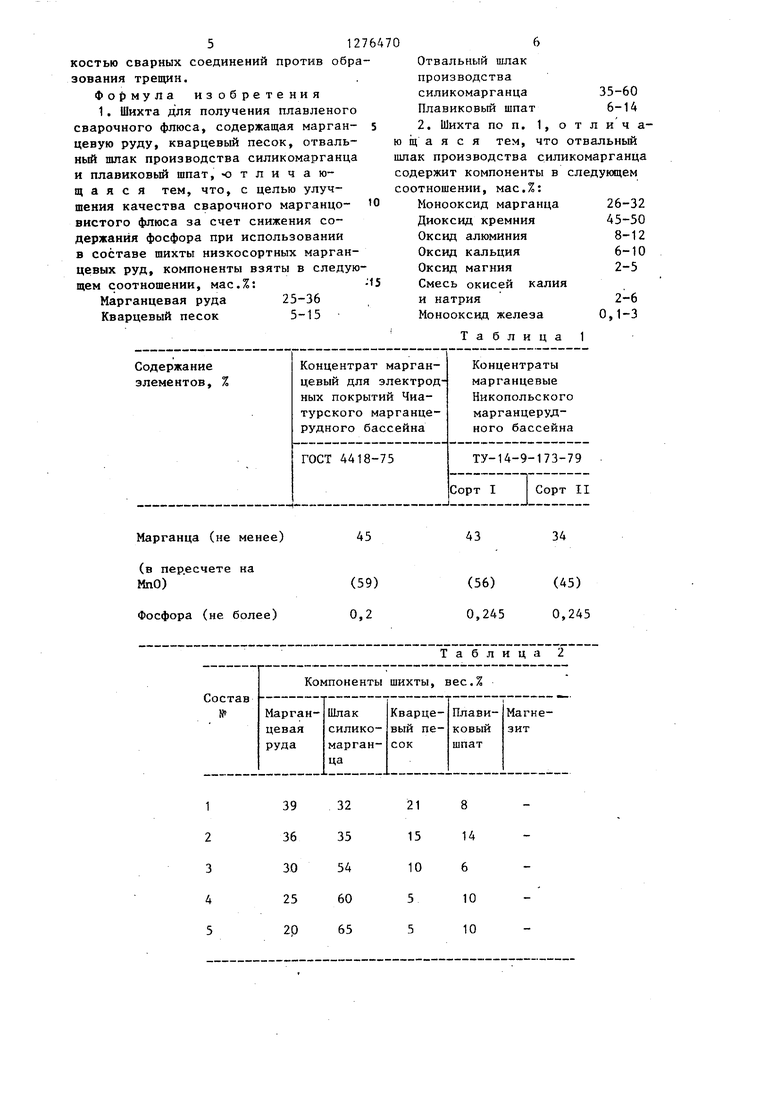

фосфора. Повьш1ение чистоты сварочных флюсов улучшает пластические свойства наплавляемого металла и способствует увеличению стойкости сварных 5 соединений против хрупкого разрушения и образования треш;ин. Исследованные составы шихты приведены в табл. 2. Составы расчетной шихты и получаемых флюсов приведены в табл. 2. 0 . При введении отвального шлака выше 60% наряду с возрастанием количества монооксида марганца происходит увеличение содержания оксида кальция и смеси оксидов калия и натрия, 5 что вызывает повышение основности флюса и приводит к образованию пор, особенно при наличии ржавчины на свариваемых кромках.

При введении отвального шлака ме0 нее 35% в выплавляемых флюсах не обеспечивается установленное содержание монооксидаМарганца, что вызывает нарушение оптимального химического состава м€талла швов при 5 сварке углеродистых сталей общего

назначения н приводит к снижению . механических свойств и технологической прочности сварных соединений. Аналогичное явление происходит при Q проведении марганцевой руды ниже 25%, Превышение установленных значений содержания марганцевой руды вызывает увеличение концентраций вредных примесей в шихте и соответствующее воз5 растание фосфора .-з выплавляемых флюсах вьш1е допустимых пределов. Это отрицательно влияет на металлургические свойства сварочных флюсов, вызывая интенсивный переход фосфора jQ в сварочную ванну и образование трещин в наплавленном металле.

При введении в шихту песка менее 5% не обеспечивается установленное подержание оксида кремния, что отри55 цательно сказывается на сварочно-технологических свойствах флюса. Введение песка вьшге 15% также приводит к нарушению установленных пределов со3держания оксида кремния, что вызыва интенсивное протекание кремневосста новителького процесса и засорение наплавляемого металла окисными сили катными включениями. Уменьшение содержания плавикового шпата ниже уст новленных значений вызывает повышен ную склонность флюса к порообразова нию при сварке, а введение его выше 14% отрицатйльно сказывается на формирующих свойствах флюса в резул тате повышенной жидкотекучести обра зующегося при сварке шлака. Помимо чисто количественного сни жения концентрации фосфора в шихте за счет замены части марганцевой ру ды, содержащей до 0,245% фосфора, отвальным шлаком производства силик марганца, содержание фосфора в кото ром не превышает 0,01%, предлагаема шихта оказывает благоприятное рафин рующее воздействие путем изменения условий выплавки сварочных флюсов. Шихта приготовляется путем смеши вания предварительно взвешенных компонентов в соотношениях, обеспечивающих получение флюса типа АН-64. Выплавка флюса осуществляется в газоплазменных флюсоплавильных печах непрерывного действия с последующей мокрой грануляцией. Более высокое содержание в предлагаемой шихте легкоплавкого шлака производства силикомарганца при уменьшенном содержании кремнезема и отсутствии тугоплавкого магнезита приводит к снижению температуры плав ления шихты на 200-250 С. Это позволяет при той же тепловой мощности флюсоплавильной печи повысить общую температуру расплава шлака при его выдержке, что вызывает более интенсивное протекание эндотермической реакции восстановления и связывания фосфора в металлические корольки по схеме. (МпО) ,. + 11Ге5:::: 3:МпО+2Ре,Р+ J f. }О +5FeO-47700 кал. Повьш1ение жидкотекучести флюса за счет более высокого содержания в шихте плавикового шпата способствует лучшему перемешиванию расплава, что создает дополнительные благоприятные условия для коагуляции образующихся корольков фосфида железа и осаждения их на дно печи. 704 В табл. 2 (2-4) представлены примеры составов предлагаемой шихты и химические составы получаемых флюсов, а составы 1 и 5 шихты выходят за заявляемые пределы. Учитывая, что содержание фосфора в марганцевой руде, использованной для получения примеров, составляло 0,215%, было определено расчетное (не учитывающее образование металлического осадка) содержание фосфора в указанных флюсах. Сопоставление расчетных и фактических значений содержания фосфора во флюсах позволило устар-.эить относительное удаление фосфора (рафинирование) при выплавке. Сводные данные определения рафинирующей способности флюсов и характеристика получаемых швов представлены в табл. 3. Составы 2-4 табл. 2 соответствуют среднему и предельным значениям предлагаемой шихты, обеспечивая во флюсах установленное содержание монооксида марганца и фосфора. Составы 1 и 5, в которых содержание марганцевой руды и шлака силикомарганца не соответствует установленным пределам, не обеспечивают необходимого количества монооксида марганца. Содержание фосфора во флюсе при использовании в шихте повышенного количества марганцевой руды (состав 1) превышает допустимую концентрацию 0,12%. Получение более низкого содержания фосфора в шихте-прототипе, по сравнению с аналогичной шихтой состава 1, обусловлено применением высокосортной марганцевой руды с содержанием фосфора 0,14%. Анализ расчетов относительного удаления фосфора при выплавке в случае применения различных составов шихты показывает, что предлагаемая шихта во всем диапазоне заявленных пределов обеспечивает более полное рафинирование по сравнению с шихтойпрототипом. Это позволяет в случае применения в качестве исходного шихтового компонента марганцевой руды с низким содержанием марганца и высокой концентрацией фосфора ограничить содержание фосфора в получаемых флюсах, что обеспечивает получение низкофосфористых швов с высокой стойкостью сварных соединений против обр зования трещин. Формула изобретения 1. Шихта для получения плавленого сварочного флюса, содержащая марганцевую руду, кварцевый песок, отвальный шлак производства силикомарганца и плавиковый шпат, отличающаяся тем, что, с целью улучшения качества сварочного марганцовистого флюса за счет снижения содержания фосфора при использовании в составе шихты низкосортных марганцевых руд, компоненты взяты в следую щем соотношении, мас.%: Марганцевая руда 25-36 Кварцевый песок 5-15 Отвальный шлак производства 35-60 силикомарганца 6-14 Плавиковый шпат 2. Шихта по п, 1, о т л и ч аа я с я тем, что отвальный к производства силикомарганца ержит компоненты в следующем тношении, мас.%: Монооксид марганца 26-32 Диоксид кремния 45-50 Оксид алюминия 8-12 Оксид кальция6-10 Оксид магния2-5 Смесь окисей калия и натрия2-6 Монооксид железа 0,1-3 Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для получения плавленного сварочного марганцевого флюса | 1978 |

|

SU903043A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Шихта для производства марганцевого агломерата | 1981 |

|

SU952983A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРОМАРГАНЦА | 1999 |

|

RU2148102C1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ МАРГАНЦЕВЫХ ФЕРРОСПЛАВОВ | 2022 |

|

RU2788459C1 |

| СМЕСЬ ДЛЯ ДЕФОСФОРАЦИИ СИЛИКОМАРГАНЦА | 1992 |

|

RU2049121C1 |

| ФЛЮС ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ И НАПЛАВКИ СТАЛЕЙ | 2014 |

|

RU2579412C2 |

Изобретение относится к сварочным материалам. Целью изобретения является улучшение качества получаемого флюса при использовании для его выплавки шихты с низкосортными марганцевыми рудами. Увеличение количества отвального шлака производства силикомарганца до 35-60% в шихте при уменьшенном содержании кварцевого песка 5-15% позволяет снизить температуру плавления шихты, что способт ствует более интенсивному восстановлению и связыванию . 1 з.п. ф-лы, 3 табл. W

Марганца (не менее) (в пер.есчете на

39 36 30 25 20

32 35

1 2 3 4 5

54 60 65

43

34

Таблица 2

8

14

6

10

10

Состав

1

2 3 4 5

1276470

8 Продолжение табл.2

Таблица 3

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Шихта для получения плавленного сварочного марганцевого флюса | 1978 |

|

SU903043A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-12-15—Публикация

1985-07-22—Подача