Изобретение относится к области сварки, а именно к составам для получения флюсов, и может быть использовано для автоматической сварки в различных отраслях машиностроения, в частности в атомном и энергетическом машиностроении для сварки под флюсом в узкую разделку сталей типа 15Х2НМФА.

Известны шихты для .получения плавленых флюсов, например шихта для получения сварочных флюсов, содержащая,

П /

мас.7о:

Кварцевый песок23-24

Известь17-18

Марганцевый концентрат 3-4 Гли-нозем22-23

Магнезит10-11

Флюоритовый концентрат Остальное

Эта шихта позволяет получить флюс для

автоматической сварки низко- и среднелегированных сталей 1.

Недостатком этой шихты является отсутствие в ее составе фтористого натрия, что снижает эффективность использования полученного из нее флюса для автоматической сварки ввиду невозможности получения наплавленного металла сварочного шва с пониженным содержанием оксидных силикатных, включений.

Наиболее близкой к предлагаемой по технической сущности является шихта, состоящая мае. %:

Марганцевый концентрат 4,5-9

Магнезит7-9.

Мрамор (в

пересчете на СаО) 16-20

Окись алюминия

безводная18-20

Кварцевый песок27-32

Фтористый натрий3-7,5

Флюоритовый концентрат II -15 Известная шихта обеспечивает получение флюса, применяемого для многослойной автоматической сварки кольцевых швов корпусных конструкций атомных энергетических установок в узкую разделку 2.

Однако флюс, полученный из известной щихты, характеризуется относительно повышенным значением химической активности по монооксиду марганца, что не позволяет обеспечить в процессе автоматической сварки под флюсом более глубокого рафинирования металла сварочной ванны по кислороду ввиду протекания марганецвосстановительного процесса.

Кроме того, известная щихта содержит марганцевый концентрат, являюшийся основным загрязнителем флюса серой и фосфором, содержание которых в концентрате достигает 0,25 и 0,3% соответственно. При этом состав шихты не обеспечивает как снижение серы, так и уменьшение концентрации фосфора в исходных материалах ввиду

тесной химической связи последнего с марганцеворудными минералами, что приводит к перераспределению серы и фосфора между шлаковой и металлической ванной в процессе автоматической сварки под флюсом.

Недостатком известного состава является также и развитие процесса насыщения флюса азотом, протекающего при выплавке флюса в печи из шихты указанного состава, с образованием цианидных соединений, че.му способствует наличие оксидов кальция, кремния, марганца в составе исходных материалов.

Использование в шихте несвязанного оксида алюминия приводит к снижению содержания последнего во флюсе за счет механического удаления легких частиц глинозема с отходящими газами, при этом величина улета достигает 3%, что обусловливает трудность получения флюса со стабильным химическим составом.

Целью изобретения является уменьщение химической активности флюса, рафинирование его от вредных при.месей.

Поставленная цель достигается тем, что в состав шихты для получения сварочного плавленого флюса, содержащий магнезитовый порошок, мрамор, кварцевый песок, фтористый натрий, Флюоритовый концентрат, а также алюмино-марганцевые оксидные компоненты, в качестве алюмино-марганцевых окисных компонентов содержит глиноземистый цирконийсодержащий побочный продукт обогащения титановых россыпей и марганцевый щлак ферросплавного производства с окислителем-рафиниратором при следующем соотношении компонентов, мае. %:

Глиноземистый

циркони.йсодержащий

побочный продукт26-33

Марганцевый шлак

ферросплавного

производства с

окислителем

рафиниратором10-34

Магнезитовый порошок7-8,5

Мрамор (в

пересчете на СаО)3-11

Кварцевый песок7-17

Фтористый натрий6-7,5

Флюоритовый

концентрат14-16

при этом массовое отношение окислителя к марганцевому ингредиенту шихты составляет 0,5-5,0%.

При этом, в шихте используют глиноземистый цирконийсодержащий продукт, содержащий, мае. %:

Оксид алюминия48-70

Диоксид циркония0,5-3

Диоксид кремния27-51,5 Кроме того, марганцевый шлак ферросплавного производства содержит, мае. %: Монооксид марганца 15-20 Оксид кальция 20-45 Оксид магния 3-5,5 2-5 Оксид алюминия Моиооксид железа 0.1-0,2 0,003-0,03 Фосфор 0,1 - 1,2 23,07-59,797 Диоксид кремния В качестве окислителя-рафиниратора используются оксиды и газообразный кислород. Глиноземистый цирконийсодержащий побочный продукт образуется при обогащении титановых россыпей методом магнитной сепарации. Марганцевый шлак получают при производстве сплавов железа и марганца. Химическая активность сварочного флюса по монооксиду марганца находится в прямой зависимости от содержания МпО во флюсе и от основности флюса. Математически эта зависимость описывается следующим уравнением:АК 0,42-(МпО).р-В, гдеАипО -химическая активность флюса по монооксиду марганца; (МпО)ф-содержание монооксида марганца во флюсе; -основность флюса. Введение в шихту глиноземистым продуктом диоксида циркония позволяет уменьшить основность флюсового расплава, что приводит к снижению химической активности флюса по монооксиду марганца без снижения его концентрации и при уменьшении термодинамической активности оксида во флюсе. Кроме того, снижение основности флюса при вводе в щихту цирконийсодержащего продукта позволяет уменьшить его окислительную способность по отношению к металлу сварочного шва. Переход кислорода в металлическую ванну при сварке под флюсом описывается сле дующей схемой. 02 . О +2ё, О -анион кислорода в шлаке; COJ -растворенный в металле атомарный кислород; 2ё - количество высвободившихся электронов. Добавление диоксида циркония при введении глиноземистого продукта в состав предлагаемой шихты приводит к значительному увеличению связи ионов кислорода со щлаком, уменьшает стремление анионов 0 - к переходу в металл при сварке под флюсом. Это связано с образованием в жидком флюсе сложных цирконий-кислородных анионов, устойчивых как при его выплавке, так и в процессе сварки . (Zr04) , (ZrOa) +2(02 где(2р02)-диоксид циркония; ZfO цирконий-кислородный анион. Следствием образования сложных цирконий-кислородных анионов является- уменьшение концентрации анионов кислорода во флюсе и снижение их активности, что обусловливает уменьшение содержания кислорода в металле при сварке под флюсом. Использование в предлагаемой шихте марганцевого шлака ферросплавного производства совместно с окислителем позволяет производить рафинирование флюса от серы и препятствовать азотированию при выплавке его в печи. Применение в шихте в качестве окислителя оксидов железа позволяет осуществлять десульфурацию флюсового расплава в печи по следующим схемам (CaS) +4(FeO) + 3(СаРг)(СаО) + + + {SFfe ; (CaS + (FeaOj)-(CaO) + (SOj) . Использование в качестве окислителя газообразного кислорода приводит к десульфурации флюсового расплава по схеме (CaS) + 1, S (СаО) + (SOgj При этом массовое отношение окислителя к марганцевому ингредиенту шихты составляет 0,5-5,0%. Количество окислителя в отношении марганцевого шлака менее 0,5% приводит к недостаточной степени десульфурированности. При превышении 5% оксилителя резко повышается окислительная способность флюса, что связано с увеличением концентра анионов кислорода во флюсовом расплаПрименение в предлагаемой шихте марганцевого шлака в отличие от известной позволяет получать сварочный флюс с низким .содержанием фосфора, что является следствием как низкого содержания его в шлаке, так и частичным восстановлением из флюсового расплава, что обеспечивает получение флюса с содержанием фосфора 0,006-0,009%. Использование в качестве шихтовой составляющей оксидов железа тормозит процесс азотирования флюса при его выплабе в печи,, протекающей по следующей схеме (Ca(CNi) + (FeO)(CaO) + (Nj) + (С) + Применение в шихте оксида алюминия, связанного в алюмосиликаты, позволяет

устранить вынос его из печи отходящими газами.

Использование марганцевого шлака и глиноземистого продукта исключает из состава шихты дорогие и дефицитные компоненты - марганцевый концентрат и глинозем. При этом значительно сокращается расход мрамора и кварцевого песка, так как оксиды кальция и кремния в больших количествах входят в состав предлагаемых компонентов шихты.

Являясь многокомпонентными, шлаки имеют низкую температуру плавления. Вследствие этого они легко сплавляются с другими компонентами шихты, что обуславливает существенное снижение удельного расхода электроэнергии. Кроме того, значительно снижаются материальные затраты на производство флюсов, так как стоимость шлаков в 8-10 раз меньше стоимости глинозема и марганцевого концентрата.

Выбранное соотношение компонентов шихты является оптимальным для получения стандартных флюсов типа ФЦ-16 и обеспечивает варьирование компонентов шихты в регламентированных пределах.

Введение глиноземистого побочного продукта в количестве менее 26% не обеспечивает необходимую степень микролегирования флюса двуокисью циркония и приводит к повышенному расходу флюоритового концентрата, что является неэкономичным. При применении марганцевого шлака в количестве менее 10% не обеспечивается содержание МпО во флюсе на нижнем .пределе 1,8-2,0%, при достижении которого происходит уменьшение прироста марганца в металле шва. Введение в шихту магнезитового порошка и мрамора в количестве менее 7 и 3% соответственно приводит к необходимости увеличения в шихте флюорита. При использовании песка в количестве менее 7% не выполняется требование технологической инструкции по содержанию диоксида кремния во флюсе. Применейие фтористого натрия в количестве менее 6% приводит к нестандартному содержанию его во флюсе ввиду значительной летучести этого соединения.

Введение глиноземистого продукта в количестве более 335&не обеспечивает стандартного содержания диоксида кремния во флюсе. Введение марганцевого шлака в количестве более 34% нецелесообразно ввиду нарушения оптимального количества шихтовых составляющих, в частности, уменьшения установленного технологической инструкцией расчетного количества фтористого кальция, равного 16%, что объясняется снижением содержания последнего во флюсовом расплаве вследствие образования летучих фторидных соединений, например SiF . Использование магнезитового порошка в шихте в количестве более 8,5% не обеспечивает стандартного содержания окиси магния во флюсе с учетом допускаемого отклонения технологической инструкцией. При применении мрамора и песка в количестве более II и 17% соответственно нарушается стандартное содержание диоксида кремния во флюсе. Использование фтористого натрия в количестве более 7,5% приводит к получению флюса нестандартного по фториду натрия.

Достоинствами предлагае.мой шихты являются снижение химической активности полученного флюса, уменьшение его окислительной способности, протекание при выплавке флюса в печи процессов рафинирования его от вредных примесей, а также дешевизна компонентов, улучшение экологии и расширение сырьевой базы сварочных материалов.

Шихта приготавливается путем смешивания предварительно взвешенных компонентов в соотношениях, требуемых для получения флюса заданной марки в соответствии с химическим составом, регламентированным технологическими условиями на их поставку.

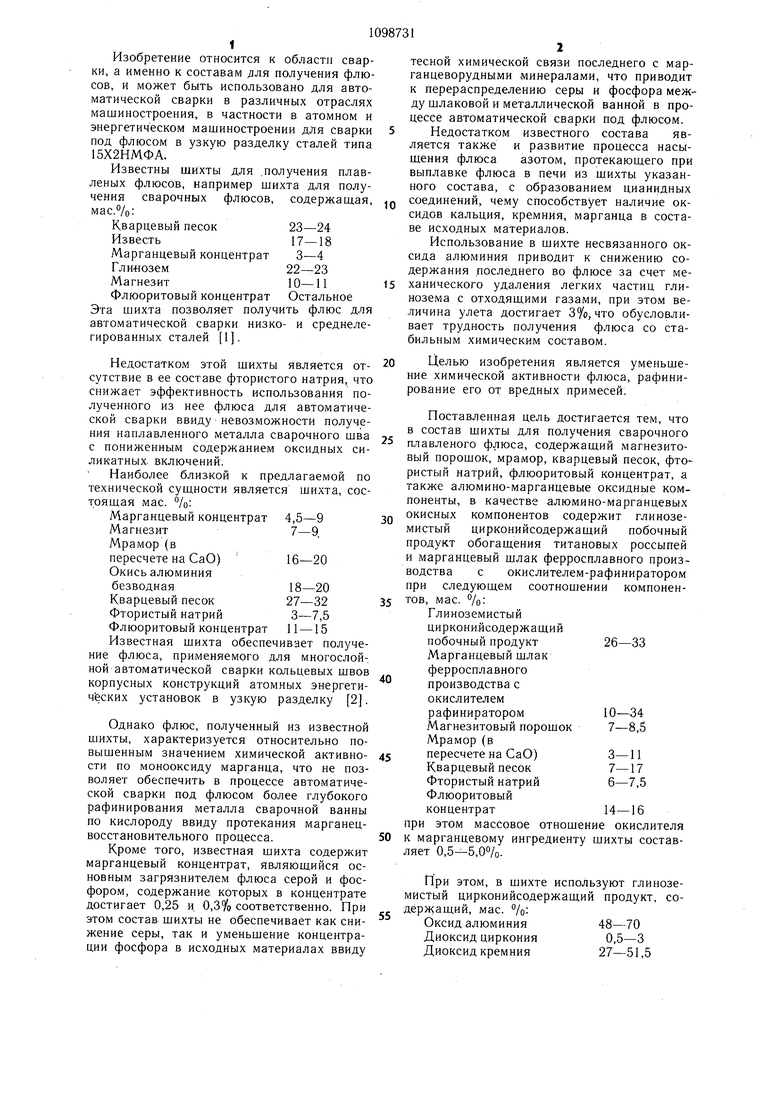

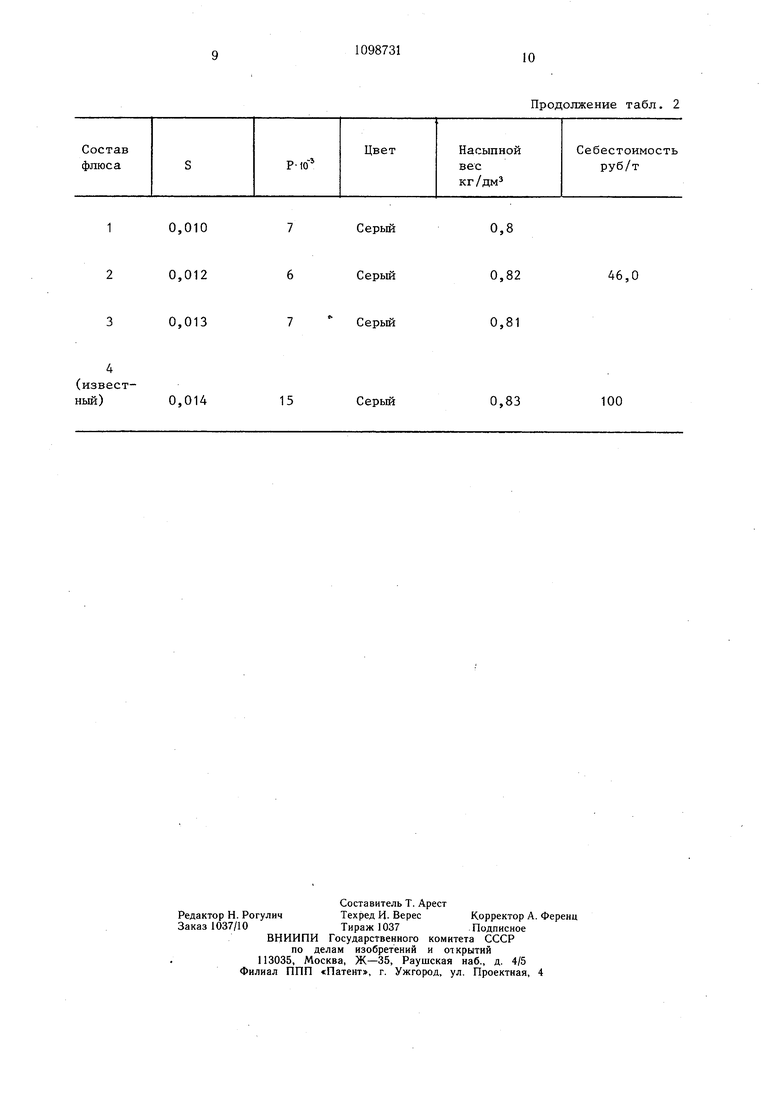

Пример. Взвешенные исходные компоненты предлагаемой шихты для выплавки флюса типа ФЦ-16 - глиноземистый продукт, марганцевый шлак, магнезитовый порошок, мрамор, кварцевый песок, фтористый натрий, флюоритовый концентрат - перемешают и загружают во флюсоплавильную печь. Состав шихты приведен в табл. 1.

Электрический режим флюсоплавильной печи V 60 В, I (1,5-2,0) кА. После расплавления вводимой порциями в печь шихты осуществляют перегрев флюсового расплава в течение 10 мин, а затем производят водную грануляцию флюса. Флюс получают пемзовидным.

В идентичных опытно-промышленных условиях приготовлена шихта известного состава и выплавлен флюс ФЦ-16.

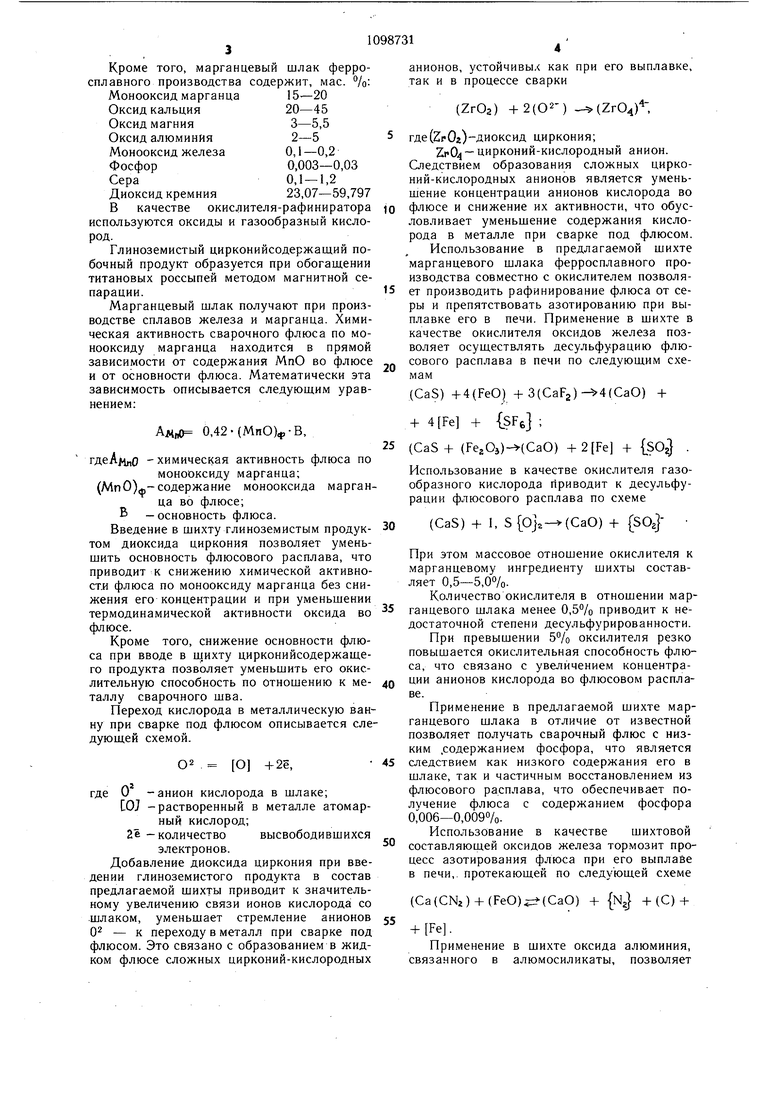

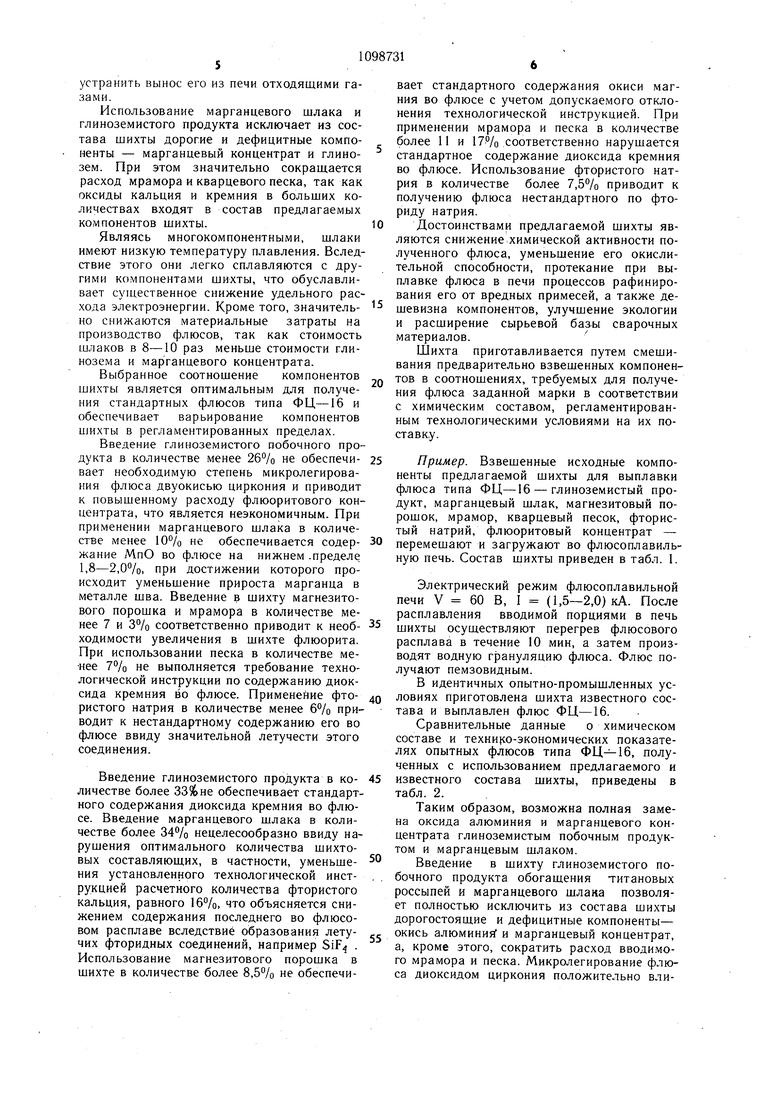

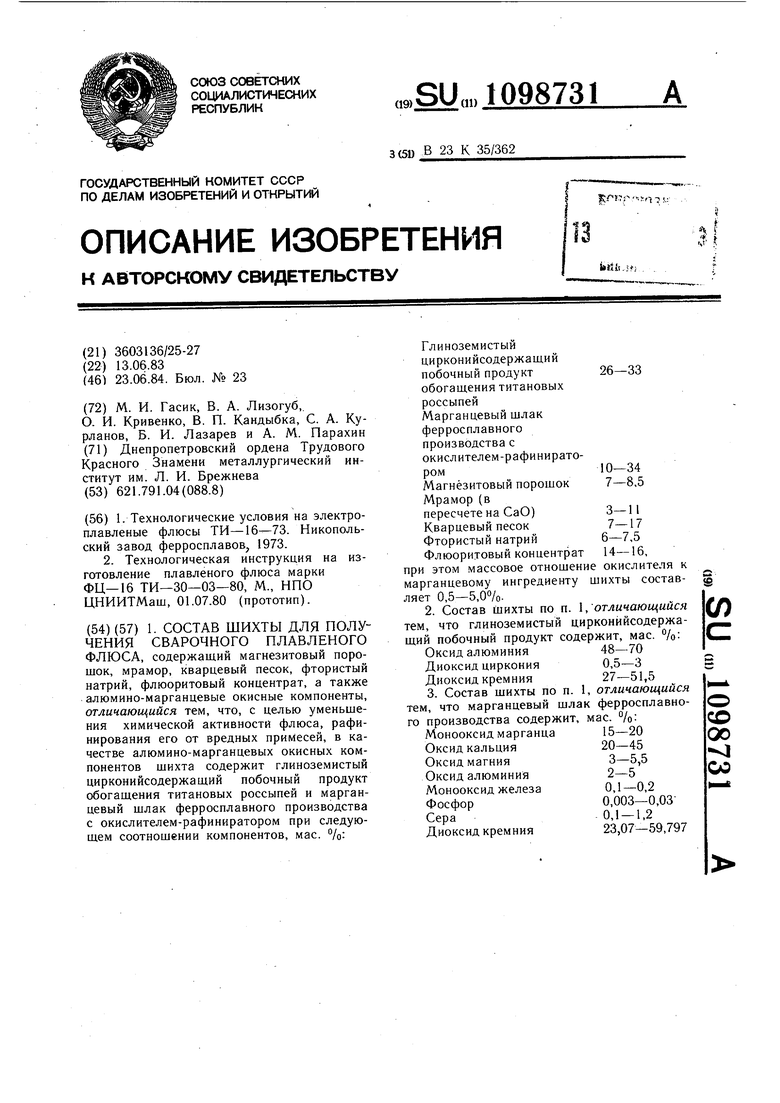

Сравнительные данные о химическом составе и техни(о-экономических показателях опытных флюсов типа , полученных с использованием предлагаемого и

известного состава шихты, приведены в табл. 2.

Таким образом, возможна полная замена оксида алюминия и марганцевого концентрата глиноземистым побочным продуктом и марганцевым шлаком.

Введение в шихту глиноземистого побочного продукта обогащения титановых россыпей и марганцевого шлака позволяет полностью исключить из состава шихты дорогостоящие и дефицитные компоненты-

окись алюминия и марганцевый концентрат, а, кроме этого, сократить расход вводимого мрамора и песка. Микролегирование флюса диоксидом циркония положительно влияет на его металлургические свойства ввиду уменьшения активности анионов кислорода во флюсе, что способствует снижению содержания кислорода в металле сварного шва. Кроме того, использование в шихте марганцевого шлака совместно с окислителем обеспечивает получение рафинированного низкофосфористого сварочного флюса, что обуславливает уменьшение прироста фосфора в металле сварного шва при автоматической сварке (наплавке) под флюсом.

Достоинствами предлагаемого состава шихты являются снижение активности кислорода во флюсе за счет образования цирконий-кислородных анионов; обеспечение получения рафинированного низкофосфористого флюса, улучшение кинетических условий рафинирования сварочной ванны, а также более низкая стоимость ее составляющих, улучшение экологии и расширение минерально-сырьевой базы сварочных флюсов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Шихта для выплавки сварочных флюсов | 1984 |

|

SU1191243A1 |

| Состав керамического флюса для сварки низкоуглеродистых и низколегированных сталей | 1981 |

|

SU967749A1 |

| Шихта для получения плавленого сварочного флюса типа АН-47 | 1986 |

|

SU1447621A1 |

| Шихта для выплавки фторидного флюса | 1989 |

|

SU1677069A1 |

| Керамический флюс для сварки низколегированных высокопрочных сталей | 1989 |

|

SU1784426A1 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МАРГАНЦЕВОЙ РУДЫ | 2007 |

|

RU2348727C1 |

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| Способ получения фторсодержащих плавленых флюсов | 1989 |

|

SU1671704A1 |

| Керамический флюс для механизированнойСВАРКи СТАли | 1979 |

|

SU823044A1 |

1. СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕНОГО ФЛЮСА, содержащий магнезитовый порошок, мрамор, кварцевый песок, фтористый натрий, флюоритовый концентрат, а также алюмино-марганцевые окисные компоненты, отличающийся тем, что, с целью уменьшения химической активности флюса, рафинирования его от вредных приМесей, в качестве алюмино-марганцевых окисных компонентов шихта содержит глиноземистый цирконийсодержаш.ий побочный продукт обогащения титановых россыпей и марганцевый шлак ферросплавного производства с окислителем-рафиниратором при следующем соотношении компонентов, мае. %: Глиноземистый цирконийсодержащий 26-33 побочный продукт обогащения титановых россыпей Марганцевый шлак ферросплавного производства с окислителем-рафинирато10-34 ром 7-8,5 Магнезитовый порошок Мрамор (в пересчете на СаО)3-11 Кварцевый песок7-17 Фтористый натрий6-7,5 Флюоритовый концентрат 14-16, при этом массовое отнощение окислителя к марганцевому ингредиенту шихты состав{@ ляет 0,5-5,00/0. /) 2.Состав Шихты по п. I,отличающийся тем, что глиноземистый цирконийсодержащий побочный продукт содержит, мае. %: Оксид алюминия48-70 Диоксид циркония0,5-3 Диоксид кремния27-51,5 3.Состав шихты по п. 1, отличающийся тем, что марганцевый шлак ферросплавного производства содержит, мае Монооксид марганца Оксид кальция Оксид магния Оксид алюминия Монооксид железа Фосфор Сера Диоксид кремния

Глиноземистый побочный продукт

Марганцевый шлак с окислителем .

Магнезитовьш порошок

Мрамор

Кварцевый песок

Фтористый натрий

Флюоритовый концентрат

31,5 19,2 16,7 9,02,0 15,62 5,50,31 28,5 19,6 16,9 8,9 3,8 15,1 27,3 17,4 17,2 9,16,0 15,2

(известный)29,4 18,5 19,3 8,6

26,0

ЗА

8,5

3

7

7,5 14

Таблица 2

0,15

0,14

4,3 15,1 4,6 6,50,280,21 7,30,260,20

0,014

15

Продолжение табл. 2

0,83

100

Серый

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Никопольский завод ферросплавов, 1973 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-06-23—Публикация

1983-06-13—Подача