Изобретение относится к черной металлургии, в частности к производству фторидных флюсов, применяемых при электрошлаковой наплавке и сварке.

Цель изобретения - повышение качества флюса и технико-экономических показателей их выплавки.

Шихта для выплавки фторидного флюса, содержащая кварцевый песок, известь, флюоритовый концентрат, каустический магний, марганцевый концентрат, фтористый натрий и глинозем, содержит глинозем в виде отходов алюминиевого производства с отношением в них (CaF2+NaF)/C 2,8-7,3 при следующем соотношении компонентов, мас.%:

Отходы алюминиевого

производства24-28

Фтористый натрий3-5

Флюоритовый концентрат9-11

Марганцевый концентрат5-9

Каустический магнезит7-9

ИзвестьГ6-20

Кварцевый песок26-28 Отходы алюминиевого производстве

имеют следующий химический состав,

мас.%:

Оксид кремния2-5

Оксид алюминия68-75

Фтористый натрий2-7

Фтористый кальций13-17

Углерод2-7

ON ч| VJ О Os Ю

При соотношении (CaF2+№F)/C 2,8-7,3 в отходах алюминиевого производства обеспечиваются высокие диффузионные скорости перемещения углерода по всему объему флюсового расплава. Последнее способствует более полному восстановлению фосфора по реакции:

(Саз(Р04}2)(СаО)+Р2+5{СО} (1)

(МпО)+С Мп+{СО}(2)

(Мп)(3)

Улучшение качества флюса путем введения в шихту отходов алюминиевого производства возможно вследствие проведенных исследований влияния отношения (CaF2+NaF)/C на содержание фосфора в готовом флюсе.

Выбранное экспериментальным путем соотношение компонентов шихты и отношение суммы фторидов кальция и натрия к углероду, вводимых с отходами алюминие- вого производства, является оптимальным для получения флюса ФЦ-16.

Введение в шихту кварцевого песка более 28 мас.% повышает степень образования кристаллов CaaSiCU, что приводит к появлению мелкодисперсной фракции готового флюса. Содержание песка в шихте менее 26 мас.% снижает содержание SI02 в готовом флюсе, что способствует угару кремния из наплавленного металла, ухуд- шая его механические свойства.

Содержание в шихте извести более 20 мас.% увеличивает гигроскопичность флюса, что повышает концентрацию водорода в металле. Введение в шихту извести 16 мас,% и каустического магнезита 7мас.% не позволяет получать высокое поверхностное натяжение между остывающим шлаком и наплавленным металлом, в результате чего шлак необходимо удалять вручную. Содержание магнезита более 9 мас.% способствует образованию соединений типа МдО АЬОз, что также затрудняет отделимость шлака от шва и увеличивает тугоплавкость шихты.

Содержание фторидов кальция и натрия более 11 и 5 мас.% соответственно ведет к повышенному улету газообразных фторсодержащих соединений, что требует повышенного расхода фтористого натрия и флюоритового концентрата и ухудшает технико-экономические показатели выплавки флюсов. Введение в шихту NaF и CaFa менее 3 и 9 мас.% соответственно повышает вязкость расплава, что ухудшает кинетиче- ские усилия восстановления фосфора.

Введение отходов алюминиевого производства в шихту более 28 мас.% ведет к увеличению тугоплавкости шихты и насыщению ее углеродом. Содержание отходов

менее 24 мас.% не позволяет полностью восстановить фосфор, внесенный марганцевым концентатом, а также снизить вязкость флюсового расплава.

При использовании отходов алюминиевого производства с отношением (CaF2+NaF)/C 7,3 не достигается снижение содержания фосфора в готовом флюсе за счет его восстановления углеродом и наблюдается интенсивное испарение фторсодержащих летучих соединений, что ухудшает технологические свойства флюсов.

Если отходы имеют отношение (CaFa+NaF)/C 2,8, то не обеспечивается более полное восстановление фосфора за счет высокой вязкости расплава. Кроме того, наблюдается увеличение содержания углерода в готовом флюсе.

Пример. Шихту приготавливают путем смешивания предварительно взвешенных компонентов в соотношениях, требуемых для получения флюсов заданных марок в соответствии с химическим составом, регламентированным техническими условиями на их поставку. Отходы алюминиевого про- изводства задают с отношением (CaF2+NaF)/C 2,6; 2,8; 5,05; 7,3; 7,5. Выплавку флюсов производят в флюсоплавильной печи.

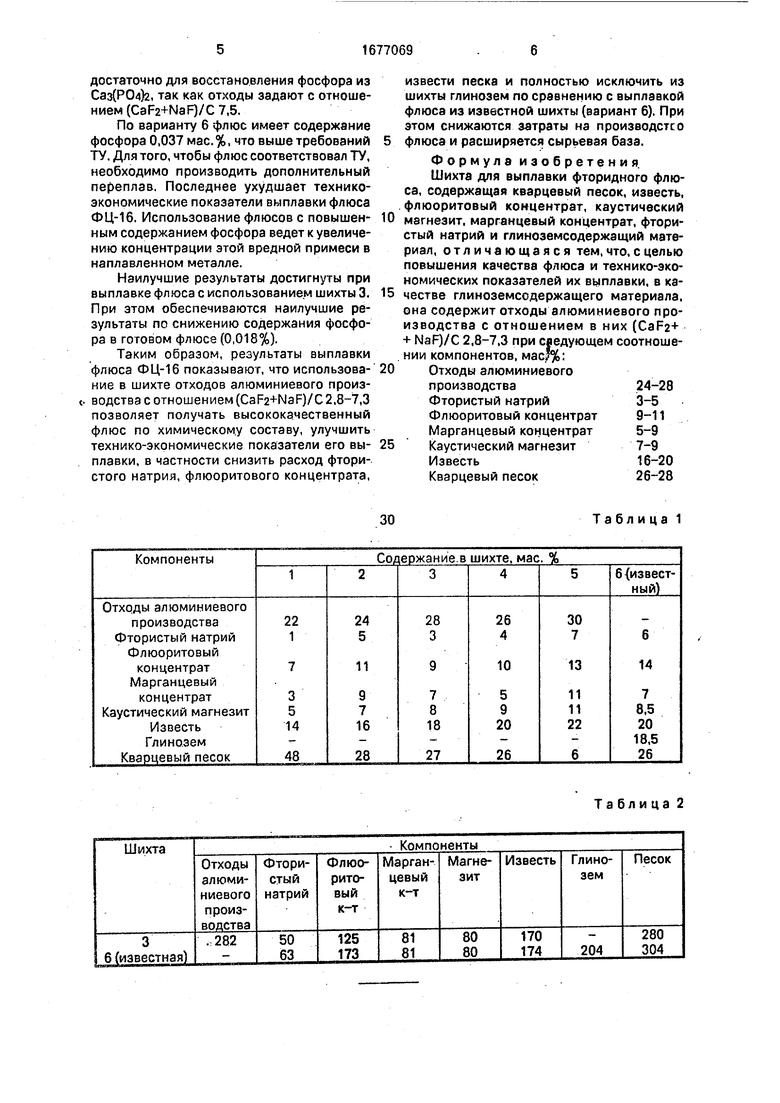

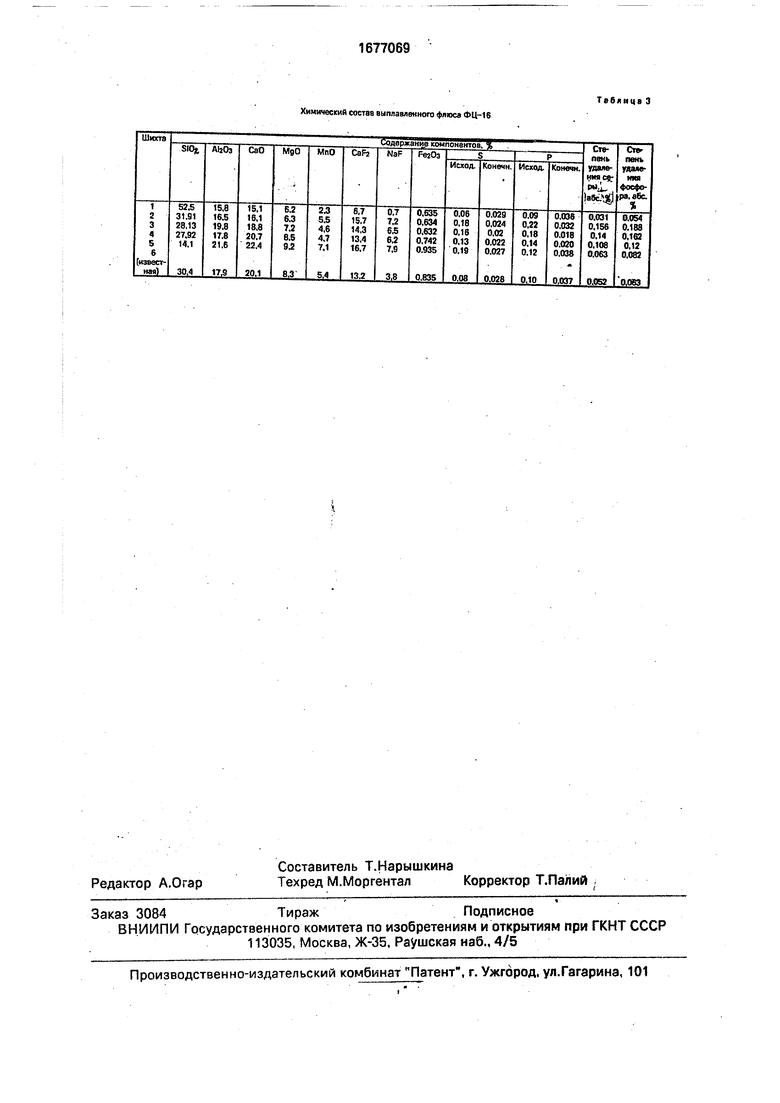

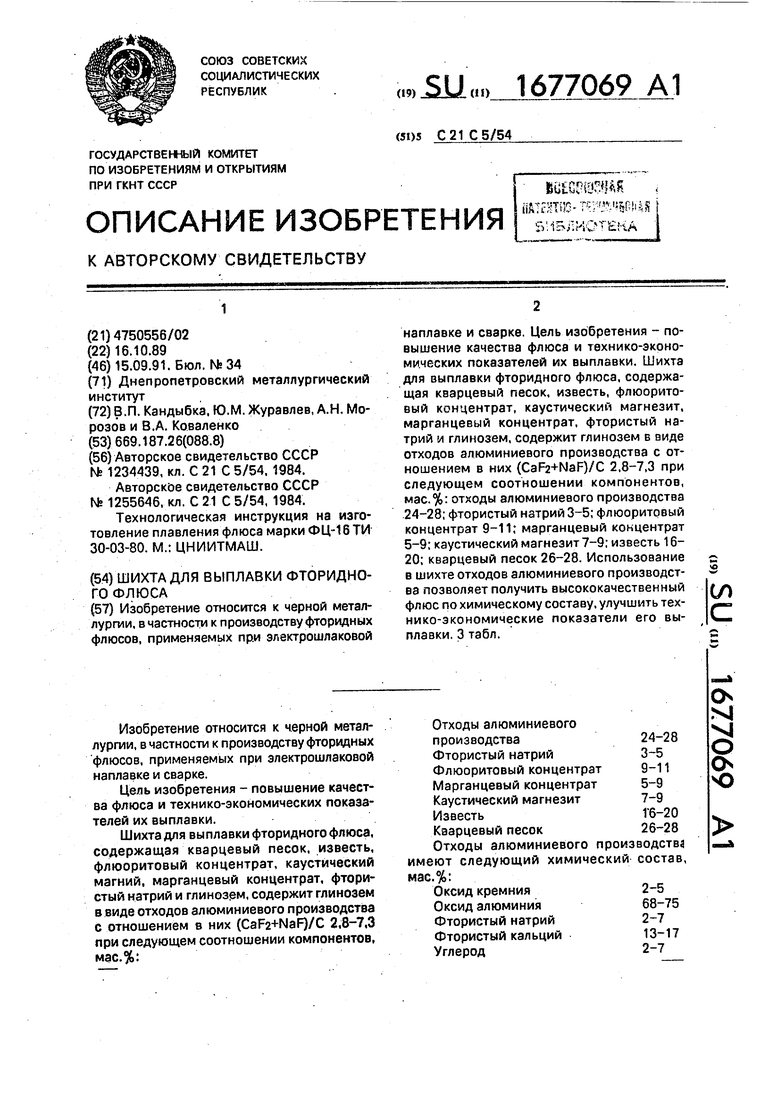

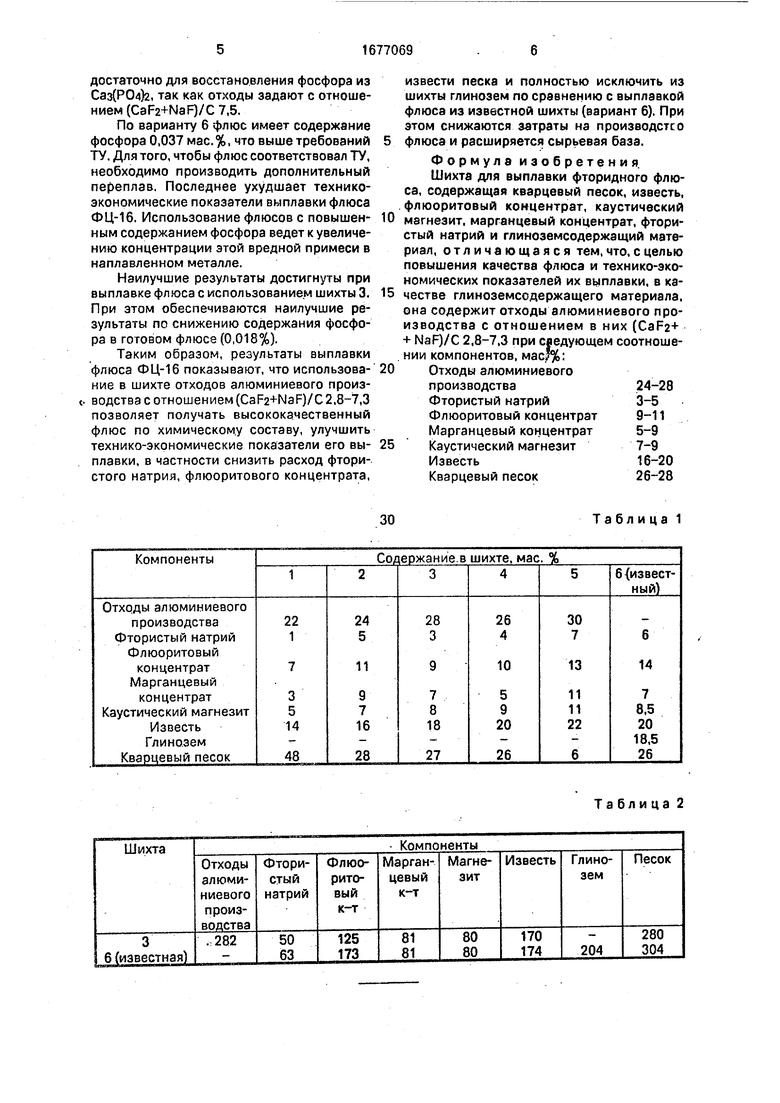

Составы шихты приведены в табл. 1, а сравнительный расход шихтовых материалов - в табл.2.

Готовые флюсы имеют состав, близкий по содержанию основных компонентов к стандартному флюсу ФЦ-16 (табл. 3). Однако флюсы, выплавленные по вариантам 1 и 5, не удовлетворяют требованиям технических условий по содержанию оксидов кремния, алюминия, магния, марганца, фтористого кальция и натрия, флюс 1 имеет повышенное, а флюс 5 пониженное содержание оксида кремния, что обусловлено введением в шихту большего и меньшего (соответственно) количеств песка. Несоответствие флюсов 1 и 5 по СаО, МоО, МпО, CaF2, NaF требованиям ТУ обусловлено большим или меньшим количеством задаваемых шихтовых материалов. Кроме того флюсы, полученные с использованием шихт 1 и 5, содержат 0,036 и 0,038% фосфора соответственно, что ухудшает качество не только флюса, но и наплавленного металла.

Это обусловлено тем, что в шихте 1 используют отход с отношением (CaF2+ + NaF)/C 2,6. Последнее не позволяет создать необходимые диффузионные режимы за счет высокой вязкости расплава флюса процесса восстановления фосфора. По варианту 5 количества вводимого углерода не

достаточно для восстановления фосфора из Саз(Р04)2, так как отходы задают с отношением (CaFa+NaF)/C 7,5.

По варианту 6 флюс имеет содержание фосфора 0,037 мас.%, что выше требований ТУ. Для того, чтобы флюс соответствовал ТУ, необходимо производить дополнительный переплав. Последнее ухудшает технико- экономические показатели выплавки флюса ФЦ-16. Использование флюсов с повышен- ным содержанием фосфора ведет к увеличению концентрации этой вредной примеси в наплавленном металле.

Наилучшие результаты достигнуты при выплавке флюса с использованием шихты 3. При этом обеспечиваются наилучшие результаты по снижению содержания фосфора в готовом флюсе (0,018%).

Таким образом, результаты выплавки флюса ФЦ-16 показывают, что использова- ние в шихте отходов алюминиевого производства с отношением (CaF2+NaF)/С 2,8-7,3 позволяет получать высококачественный флюс по химическому составу, улучшить технико-экономические показатели его вы- плавки, в частности снизить расход фтористого натрия, флюоритового концентрата,

извести песка и полностью исключить из шихты глинозем по сравнению с выплавкой флюса из известной шихты (вариант 6). При этом снижаются затраты на производств флюса и расширяется сырьевая база.

Формула изобретения Шихта для выплавки фторидного флюса, содержащая кварцевый песок, известь, флюоритовый концентрат, каустический магнезит, марганцевый концентрат, фтористый натрий и глиноземсодержащий материал, отличающаяся тем, что, с целью повышения качества флюса и технико-экономических показателей их выплавки, в качестве глиноземсодержащего материала, она содержит отходы алюминиевого производства с отношением в них (CaF2+ + NaF)/C 2,8-7,3 при следующем соотношении компонентов, масЈ%: Отходы алюминиевого производства24-28

Фтористый натрий3-5

Флюоритовый концентрат9-11

Марганцевый концентрат5-9

Каустический магнезит7-9

Известь16-20

Кварцевый песок26-28

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения флюсов электроплавкой | 1989 |

|

SU1668409A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СВАРОЧНОГО ПЛАВЛЕННОГО ФЛЮСА | 2011 |

|

RU2448824C1 |

| Состав шихты для получения сварочного плавленого флюса | 1983 |

|

SU1098731A1 |

| Способ получения хромсодержащих плавленых флюсов | 1989 |

|

SU1643618A1 |

| Шихта для выплавки низкокремнистого плавленого сварочного флюса | 1987 |

|

SU1426734A1 |

| ГРАНУЛИРОВАННАЯ ШИХТА ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1996 |

|

RU2092623C1 |

| Способ выплавки фторидно-оксидных флюсов | 1988 |

|

SU1588779A1 |

| Способ подготовки шихты для выплавки фторидно-оксидных флюсов | 1990 |

|

SU1786105A1 |

| Шихта для получения цирконийсодержащего флюса | 1989 |

|

SU1698300A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ФТОРУГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ ЭЛЕКТРОЛИТИЧЕСКОГО ПРОИЗВОДСТВА АЛЮМИНИЯ | 2010 |

|

RU2429198C1 |

Изобретение относится к черной металлургии, в частности к производству фторидных флюсов, применяемых при электрошлаковой наплавке и сварке. Цель изобретения - повышение качества флюса и технико-экономических показателей их выплавки. Шихта для выплавки фторидного флюса, содержащая кварцевый песок, известь, флюорито- вый концентрат, каустический магнезит, марганцевый концентрат, фтористый натрий и глинозем, содержит глинозем в виде отходов алюминиевого производства с отношением в них (CaF2+NaF)/C 2,8-7,3 при следующем соотношении компонентов, мас.%: отходы алюминиевого производства 24-28; фтористый натрий 3-5; флюоритовый концентрат 9-11; марганцевый концентрат 5-9; каустический магнезит 7-9; известь 16- 20; кварцевый песок 26-28. Использование в шихте отходов алюминиевого производства позволяет получить высококачественный флюс по химическому составу, улучшить технико-экономические показатели его выплавки. 3 табл. сл с

30

Таблица 1

Таблица 2

Химический состав выплавленного флюса ФЦ-16

Таблице 3

| Шлакообразующая смесь для рафинирования металла | 1984 |

|

SU1234439A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Шлакообразующая смесь для внепечной обработки жидкой стали | 1984 |

|

SU1255646A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| М.: ЦНИИТМАШ. | |||

Авторы

Даты

1991-09-15—Публикация

1989-10-16—Подача