CfO

4;:

00

о

110

Изобретение относится к металлургии и может быть использовано при выплавке стали из низкомарганцовис тых чугунов в кислородных конвертерах с верхним и нижним дутьем.

Известен способ производства стали из низкомарганцовистых чугунов, включающий продувку металла кислородом, наведение шлака подачей извести fl По этому способу основность шлака составляет 5,0-6,0.

Недостатками указанного способа являются высокая основность шлака и, как следствие этого, низкая скорость протекающих рафинировочных реакций и всего процесса в целом.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ выплавки стали в конвертере, включающий продувку металла кислородом сверху {и снизу, скачивание окислительного шлака, наведение нового шлака подачей малофосфористого марганецсодержащего шлака ферросплавного производства и извести, подачу кремнийсодержащих материалов и ирвести до получения основности 2-3,5, перемешивани металла и шлака С - 1

Недостатком известного способа является высокая основность шлака в начале процесса восстановления, что обусловливает повышенный расход кремнийсодержащих материалов, а с11едовател.ьно, и высокую себестоимость получаемой стали.

Целью изобретения является снижение себестоимости стали.

Поставленная цель достигается тем, что согласно способу выплавки стали в конвертере, включающему продувку металла кислородом сверху и снизу, скачивание окислительного шлака, наведение нового шлака подачей малофосфористого марганецсодержащего шлака ферросплавного производства и извести, подачу кремнийсодержащих материалов и извести до получения основности 2-3,5, перемешивание металла и шлака, подачу кремнийсодержащих материалов и извести проводят порционно каждые 2- 3 мин, причем порции составляют 1025 от общего расхода, после подачи последней порции осуществляют выдержку в течение 2-3 мин, а перемешивание ведут продувкой металла нейтральным газом с интенсивностью 1,,0м7тх X мин.

892

Сущность изобретения заключается в следующем.

При производстве марганцевых ферг росплавов образуется малофосфорис5 тый марганецсодержащий шлак следующего состава, вес.: МпО Ц-70 . SiOn , СаО 0,, MgO 0,2-3,0, FeO 0,2-0,8: 0,1-i«,o: Р 0,010,05. Когда при выплавке марганец10 содержащих сталей в конвертере наводят шлак из малофосфористого марганецсодержащего шлака ферросплавного производства, а затем проводят восстановление элементов кремнийсодер15 жащими материалами, то должны воестанавливаться элементы, имеющие меньшее сродство к кислороду, чем кремний. При этом идут реакции восстановления железа, фосфора и марганца:

° 2FeO + Si Si02. + 2Fe

2P20j+ 5Si 5Si02 + P 2MnO + Si SiOj, -f 2Mn В связи с тем, что используется малофосфористый шлак, восстановление незначительного количества фосфора существенного влияния на свойства стали не оказывает. При восстановлении марганца из окислов маргонца основность шлака должна быть не менее

0 двух, иначе кремний будет переходить в металл и не работать . как восстановитель, например, при основности 1,3 количество кремния в металле может быть до 1,5. При основности более

5 3,5 в шлаке увеличивается количество неассимилированнрй извести, шлак становится гетерогенным и для его разжижения необходимо проводить дополнительные операции - ввод в шлак

0 Сар2, Si02 или кремния и раздув шлака.

Кроме того, при восстановлении элементов из шлака продуктом восстановления является также кремнезем, который значительно снижает основность шлака. Величина порций кремнийсодержащих материалов и извести в количестве 10-25% их общего необходимого количества выбраны из расчета

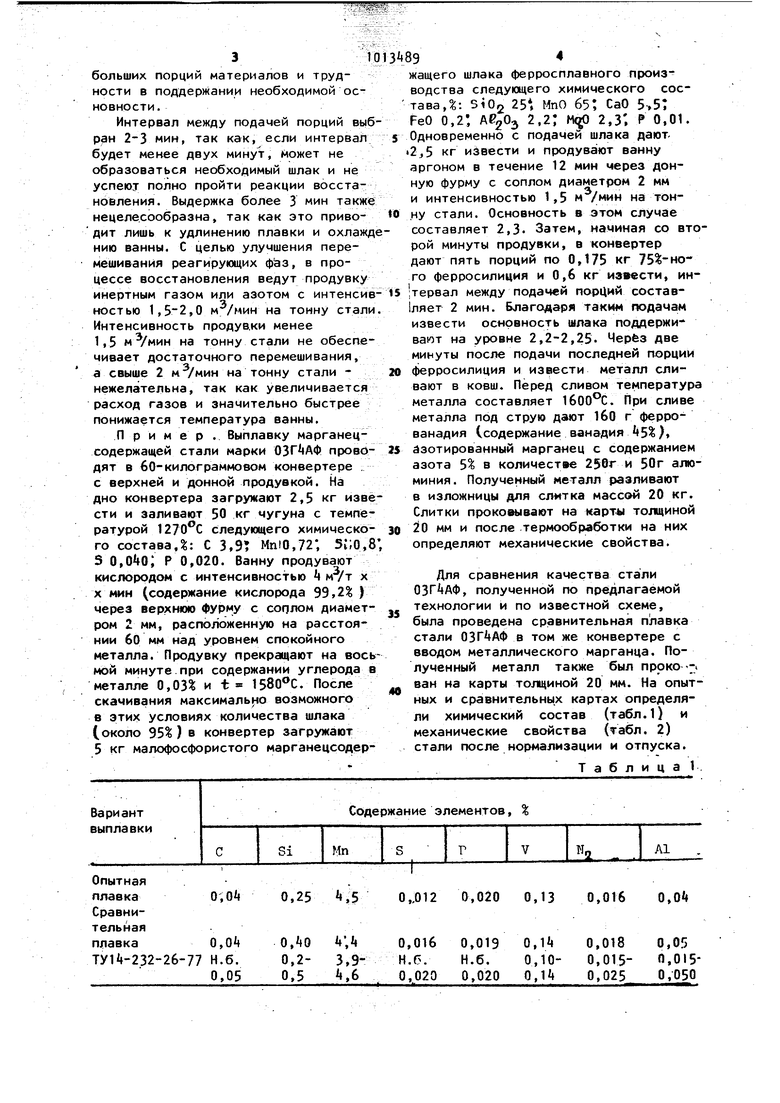

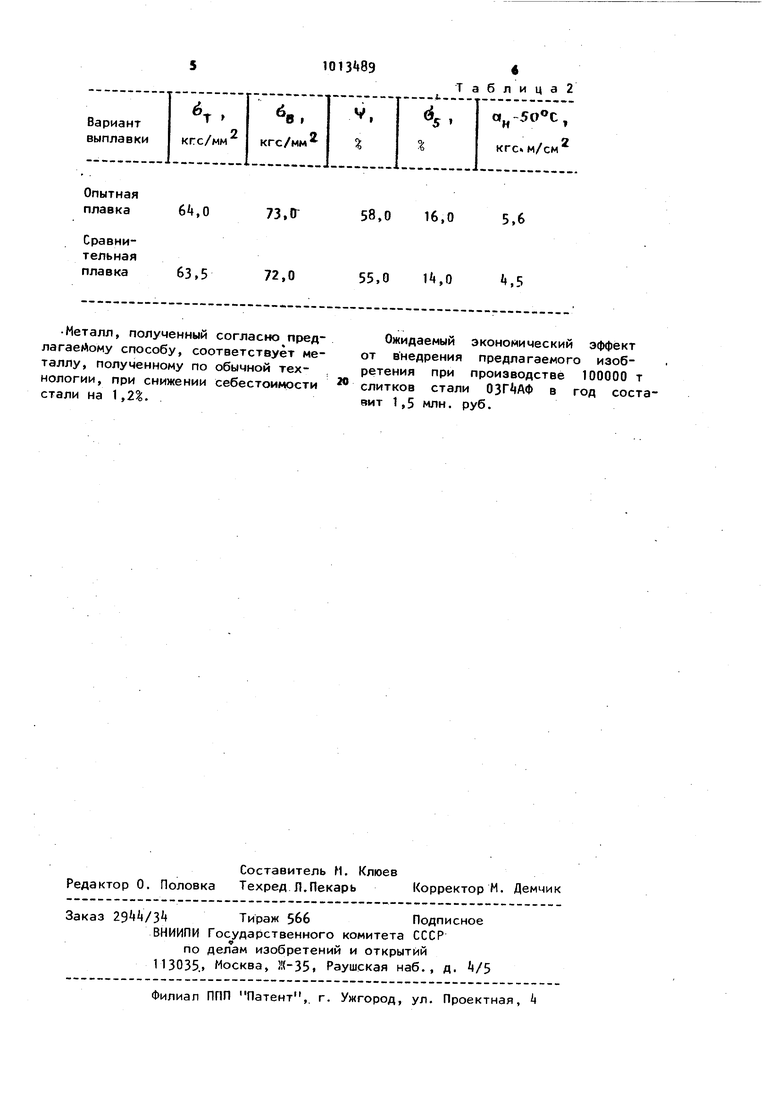

удобства поддержания необходимой основности и технологичности процесса. Так, использование порций ниже 10 их общего количества нецелесообразно, так как приводит к охлаждению ванны и увеличению длительности плавки, использование свыше 251 также нецелесообразно в связи с тем, что возникают сложности в подаче 3Г больших порций материалов и трудности в поддержании необходимой основности. Интервал между подачей порций выб ран 2-3 мин, так как, если интервал будет менее двух минут, Может не образоваться необходимый шлак и не успеют полно пройти реакции восстановления. Выдержка более 3 мин также нецелесообразна, так как это приводит лишь к удлинению плавки и охлажд нию ванны. С целью улучшения перемешивания реагирующих фаз, в процессе восстановления ведут продувку инертным газом или азотом с интенсив ностью 1,5-2,0 на тонну стали Интенсивность продув,ки менее 1,5 на тонну стали не обеспечивает достаточного перемешивания, а свыше 2 м /мин на тонну стали нежелательна, так как увеличивается расход газов и значительно быстрее понижается температура ванны. П Р и м е Р . Выплавку марганецсодержащей стали марки проводят в 60-килограммовом конвертере с верхней и донной продувкой. На дно конвертера загружают 2,5 кг извё сти и заливают 50 кг чугуна с температурой следующего химического состава,: С 3.9 MnlO,72, ,8 S 0, Р 0,020. Ванну продувают кислородом с интенсивностью Ц х X мин (содержание кислорода 39,2% ) через верхнюю фурму с соплом диаметром 2 мм, расположенную на расстоянии 60 мм над уровнем спокойного металла. Продувку прекращают на вось мой минуте.при содержании углерода в металле 0,03% и t . После скачивания максимально возможного в этих условиях количества шлака (около 95%) в конвертер загружают 5 кг малофосфористого марганецсодерЭжащего шлака ферросплавного производства следующего химического состава Д: SiOg 25 МпО 65; СаО 5-,5: FeO 0,2: APgOs 2,2; М 2,3, Р 0,01. Одновременно с подачей шлака дают. 2,5 кг извести и продувают ванну аргоном в течение 12 мин через донную фурму с соплом диаметром 2 мм и интенсивностью 1,5 м /мин на тонну стали. Основность в этом случае составляет 2,3. Затем, начиная со второй минуты продувки, в конвертер дают пять порций по 0,175 кг 75%-ного ферросилиция и 0,6 кг извести, ин;тервал между подачей порЦий состав1ляет 2 мин. Благодаря таким подачам извести основность шлака поддерживают на уровне 2,2-2,25. Через две минуты после подачи последней порции ферросилиция и извести металл сливают в ковш. Перед сливом температура металла составляет 1бОО°С. При сливе металла под струю дают 1бО г феррованадия содержание ванадия t5%), азотированный марганец с содержанием азота 5% в количестве 258г и 50г алюминия. Полученный металл разливают в изложницы для слхтка массой 20 кг. Слитки проковывают на карт41 толщиной мм и после термообработки на них определяют механические свойства. Для сравнения качества стали , полученной по предлагаемой технологии и по известной схеме, была проведена сравнительная плавка стали в том же конвертере с вводом металлического марганца. Полученный металл также был пррко - ван на карты толщиной 20 мм. На опытных и сравнительных картах определяли химический состав (табл.1) и механические свойства (табл. 2) стали после нормализации и отпуска. Таблица 1 ,

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки марганецсодержащих сталей | 1981 |

|

SU981376A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2002 |

|

RU2228368C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| СПОСОБ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2007 |

|

RU2355776C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| Способ легирования стали марганцем | 1982 |

|

SU1044641A1 |

| СПОСОБ ПРЯМОГО ЛЕГИРОВАНИЯ СТАЛИ КОМПЛЕКСОМ ЭЛЕМЕНТОВ | 2003 |

|

RU2231559C1 |

| СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2001 |

|

RU2204612C1 |

| Способ выплавки стали в конвертере | 1980 |

|

SU910779A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

Опытная

плавка64,0

73,tr

Металл, полученный согласно пред- Ожидаемый экономический эффект

лагаейому способу, соответствует ме-от внедрения предлагаемого изобталлу, полученному по обычной тех- ,ретения при производстве 100000 т

нологии, при снижении себестоимости слитков стали в год состастали на 1,21.вит 1,5 млн. руб.

58,0 16,0

Авторы

Даты

1983-04-23—Публикация

1981-03-18—Подача