Изобретение относится к газоснабжению, преимущественно, технологического оборудования, использующего высокочистые вещества (в том числе и газы), гарантирующие особую точность проведения химических процессов. Способ позволяет применить в технологических процессах рабочий газ с допустимым содержанием газовых примесей (0,1...10)х .%. Поэтому изобретение найдет применение при производстве особых чистых веществ (сплавов, реактивов, лекарств). Особенно целесообразно способ использовать при изготовлении изделий микроэлектроники (газоснабжение окислительными и восстановительными газами операций по напылению сверхтонких пленок металлов и неметаллов).

Развитие электроники потребовало создания более емкой элементной базы путем последовательной миниатюризации схем: интегральные схемы - супербольшие интегральные схемы (СБИС) - жидкие кристаллы и т.д. Миниатюризация элементной базы требует постоянного уменьшения (в процессе совершенствования) размеров полупроводниковых р-п переходов и сечений линий их связей. Например, современный уровень миниатюризации р-п переходов - 0,12 мкм, при этом при производстве микроэлементов необходимо выполнить до 10 тысяч слоев таких же тонких покрытий (напылений). Производство бракованных элементов микроэлектроники гГослёднеГо поколения достигают 50% и более. Одной из главных причин брака является низкая чистота используемых в производстве веществ, в том числе и газов: кислород, водород, хлор, аргон, аммиак, гидридные газы. Просвечивание (посредством рентгена или теп- ловизорной техники) бракованных микросхем при большом увеличении показывает не однор одность и раШ6то пщ лн- ноеть покрытий сформированных под воздействием неоднородной газовой среды (с газовыми примесями). Например, процесс окисления проводят кислородом, процесс восстановления - водородом. Технологами устанавливаются и уменьшаются для следующего поколения микроэлементов нормы по содержанию газовых примесей. На сегодняшний день нормы для

XI Ю

о о

разных типов газовых примесей по величине находятся в интервале (0,1...10) об.% основного газа. Производство высокочистого газа освоено промышленностью. Однако с такой допускаемой микроконцентрацией газовых примесей качество газа резко ухудшается даже от добавления ничтожно малого количества примесей.

Перед системами газоснабжения высокочистыми газами стоит проблема сохранения качества гйз а при Транспортировке от очистителя до места потребления газа, Практически очищенный газ при транспортировке загрязняется за счет газовыделения микропримесей из микропор стенок трубопровода и натекания воздуха из вне (диффузия на молекулярном уровне). Следует отметить, что это явление наблюдается непрерывно и особенно энергично сказывается в ответвлениях трубопровода, например, в полостях перед закрытыми запорными органами систем газоснабжения. Поэтому первые порции поданного потребителю газа после открытия запорного органа обязательно недопустимо низкого качества. Этот недостаток устраняется проведением специальной подготовки газоснабжения потребителя высокочистого газа.

Наиболее близким к заявляемому техническому решению является способ наддува потребителя, например процесса напыления теплоизоляции. В качестве потребителя в нем выступает внутренняя стенка наружного трубопровода, а способ подготовки для осуществления последующих основных (рабочих) операций заключается в том, что от источника газа с очистителем заполняют рабочим расходом внутреннюю полость трубопровода и через нее - межтрубное пространство, а из межтрубного пространства газ сбрасывают.

В процессе осуществления подготовительных операций рабочий газ, пройдя межтрубное пространство двухстенного трубопровода, выбрасывается в атмосферу. Выброс происходит с полным расходом. О завершении процесса подготовки судят по факту появления выброса газа. Отсутствие газоизолированности у выводимой из межтрубного пространства части трубы (в процессе выполнения основных операций) приведет к тому, что будут наблюдаться последствия процесса диффузии. Перечисленные факторы делают неприемлемым использование такой подготовки в качестве способа подготовки газоснабжения потребителя высокочистыми газами.

Цель изобретения - повышение эффективности путем обеспечения высокой концентрации газа перед потребителем в двух- стенном трубопроводе с ответвлениями.

Это достигается тем, что сброс осуществляют расходом меньше рабочего, подостижению рабочего давления во внутренней полости трубопровода это давление поддерживают от источника расходом, равным расходу сброса, с момента достижения в межтрубном пространстве давления, равного давлению всасывания очистителя, прекращают подачу газа от источника и осуществляют в трубопроводе газозамещение путем циркулирования газа из межтрубного пространства во внутреннюю полость

трубопровода через очиститель, при этом расход сброса не превышает 1/4 рабочего расхода и его формируют непрерывным перепуском газа из внутренней полости трубопровода в межтрубное пространство в

конце ответвлений, причем перед очистителем измеряют концентрацию сбрасываемого из межтрубного пространства газа и о завершении подготовки судят по прекращению роста этой концентрации, Одновременно в способе определяется момент завершения подготовки по одному параметру благодаря обеспечению синхронности завершения вытеснения газовых примесей, накопленных в ответвлениях. Для этого газ

перепускают в каждом ответвлении из внутренней полости в межтрубное пространство трубопровода с расходом, равным:

q-ffxQ,

где q - расход перепуска в конце i-ro ответвления;

Q - производительность очистителя; f - площадь внутренней стенки 1-го ответвления;

F - сумма площадей внутренних стенок всех ответвлений.

Таким образом, при подготовке к наддуву потребителя по двухстенному трубопроводу обеспечивается и постоянно

поддерживается максимальная чистота и высокая концентрация газа в конце ответвлений трубопровода (перед потребителем), тем самым гарантируется качество газа в первых порциях при наддуве потребителя;

газозамещение и поддержание готовности к наддуву высокочистым газом осуществляется газом, заполнившим трубопровод, тем самым обеспечивается экономичность и замкнутость процесса подготовки; рационально и точно определяется момент завер- шения подготовки к наддуву высокочистыми газами; реализуется наиболее благоприятные условия газоанализа, т.е. при минимальном влиянии смешения

чистого газа с газовыми примесями; реализуется зависимость интенсивности газозамещения от объемов газовых примесей в ответвлениях трубопровода, тем самым обеспечивается рациональное распределение циркулируемого газа при газозамещении.

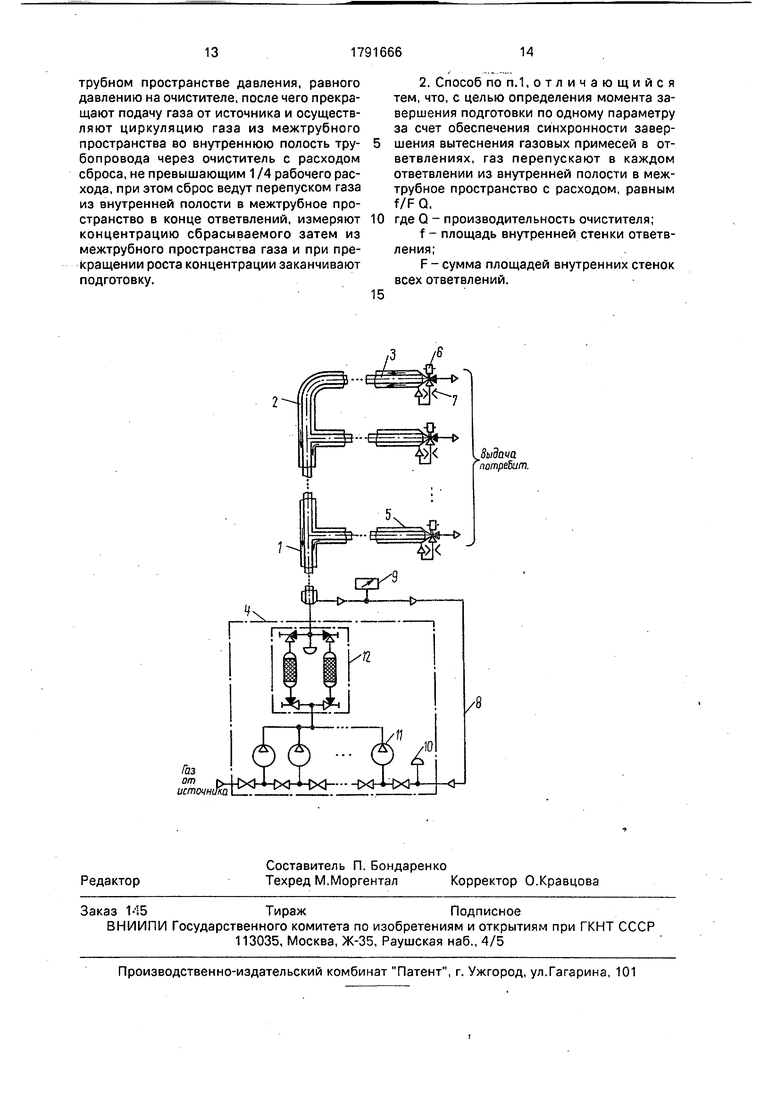

Способ иллюстрируется схемой, представленной на чертеже.

Схема содержит двухстенный трубопровод 1 с межтрубным пространством 2 и внутренней полостью 3, вход которой соединен с очистителем 4. Этот двухстенный трубопровод имеет целый ряд ответвлений 5, которые являются (по выполняемой функции) выходами этого трубопровода. Полость 3 соединена через эти ответвления, в каждом из которых установлен электро- пневмоклапан 6 двойного действия (ЭПК), непосредственно с соответствующим местом потребления (на рисунке не показаны). Нормально открытые выходы ЭПК соединены с межтрубным пространством 3 через дроссели 7. На входе двухстенного трубопровода 1 межтрубное пространство 3 сообщено по линии 8 с первым входом очистителя 4 и с аппаратурой 9 анализа качества газа. На выходе линия 8 имеет датчик 10 измерения давления всасывания сбрасываемого из межтрубного пространства газа. В свою очередь очиститель состоит из отсасывающих агрегатов 11 и очищающей аппаратуры 12,

Для более полного понимания существа заявленного способа заявитель счел целесообразным дать разъяснения. Они касаются явлений, происходящих в операциях при реализации способа в конструкции.

Очиститель 4 представляет собой совокупность отсасывающего 11 и очищающего 12 оборудования. Отсасывающее оборудование состоит из отсасывающих агрегатов и распределяющей по входам этих агрегатов пневмоарматуры. В качестве отсасывающих агрегатов очистителя применяют компрессоры без смазки (незагрязняющие высокочистые газы), например, мембранные компрессоры. Эти агрегаты имеют небольшую производительность и их устанавливают параллельно по несколько штук. При этом производительность всасывания очистителя можно изменить подключением одного, двух или нескольких компрессоров. Самую минимальную производительность очистителя можно осуществить эпизодическим (циклическим) подключением одного компрессора по мере накопления газа в межтрубном пространстве, при этом определяют момент включения и отключения по величине давления в межтрубном пространстве по датчику 10. Избыточное давление в межтрубном пространстве 2 назначается по давлению на всасывающих патрубках компрессоров, что

указывается в паспортных данных каждой марки компрессора. Проходное сечение дросселей рассчитывают по известным методикам из условий обеспечения перепада рабочего давления на входе и давления в

0 межтрубном пространстве на их выходе, а также пропуска расхода, рассчитанного по уравнению формулы изобретения. Такой расчетный режим дросселирования сохраняет расход газозамещения в ответвлениях,

5 временно не участвующих в наддуве, т.е. при временно закрытом запорном органе на конце ответвления, Газозамещение примесей чистым газом, как подготовительную операцию, целесообразно как экономиче0 ски (экономия ресурсов), так и технически (толькочастичный износ оборудования) проводить расходом меньше рабочего расхода, Загазованность трубопровода примесями зависит от множества факторов; длительно5 сти периода нахождения без давления и полноты дренажа; состоянием, количеством узлов соединения труб и их конструкцией; материал труб и т.п. Поэтому только измерения в каждом цикле подготовки могут под0 твердить завершение газозамещения, а время перехода этого события не подлежит теоретическому прогнозу. Из-за малого объема примесей в измеряемом газе точность их регистрации можно повысить, уменьшив

5 долю чистого газа, т.е. снизить влияние фактора смешения (разбавления) высокочистым газом. Таким образом удается условно повысить концентрацию газовых примесей в измеряемом газе. Уменьшая расход по0 ступления высокочистого газа можно надежно определить и момент стабилизации процесса повышения концентрации высокочистого газа. Поступающий из межтрубного пространства загрязненный газ

5 анализируют на содержание основных примесей в объемных процентах. Например, для азотоснабжения электронного производства, основными газовыми примесями являются кислород (не более 0,), во0 дород(неболее10х10 4%)и газ СО (не более 0,). Обычно в начале процесса циркуляции концентрация газа быстро растет до величины, например, 97%...98%. Дальнейший прирост концентрации до величи5 ны, например, 99,9% идет значительно дольше (время зависит от мощности полоскаемой сети труб: их проходных сечений и длин; количества ответвлений, разъемных соединений и т.п.). Заключительный этап газозамещения характеризуется стабилизацией показаний около величины 99,97...99,98%, что характеризует завершение интенсивного газовыделения стенок трубопровода и замещения газовых примесей, накопленных за период нерабочего (сдренированного) состояния трубопровода. В дальнейшем ухудшать качество высокочистого газа будут постоянные и минимальные примеси, излучаемые из микроопор трубопровода. Их вынос будет осуществляться путем сохранения газозамещения в период наддува и в ответвлениях, не участвующих в наддуве. Поэтому непосредственно перед потребителем всегда поддерживается высокое качество газа, вплоть до момента выдачи азота. В ответвлениях, наддувающих потребитель, накопление газовых примесей невозможно.

Однако в протяженных и сильно разветвленных трубопроводах (например, при газоснабжении сложных технологических комплексов) проводится газозамещение больших объемов, поэтому обеспечивая циркуляцию газа расходом, равным минимальной производительности очистителя, подготовку осуществляют слишком долго. Для оперативного осуществления подготовки к газоснабжению трубопроводной сети большого объема целесообразно увеличить расход циркуляции (по сравнению с величиной минимального расхода, минимальной производительности очистителя). На практике установлено (например, строительными нормами и правилами, а также применяется это в практике проектирования вентиляционных агрегатов), что гарантированное газозамещение обеспечивается 4-кратным обменом (в требованиях к вентиляции помещений с оборудованием, выделяющим вредные и взрывоопасные утечки газов). Это означает, что газозамещение необходимо выполнять фактически 4-кратного объема трубопровода. На практике усредненной предельной величиной расхода циркуляции (для основной массы случаев соотношения внутренних объемов трубопроводов, рабочих расходов и допускаемого времени подготовки) является величина, не более 25% величины рабочего расхода. В нижеприведенном примере будет показан вывод этой величины. Обязательным условием вытеснения в ответвлениях газовых примесей является условие непрерывного перепуска газа из внутренней полости трубопровода в межтрубное пространство в конце каждого ответвления. Если это условие не будет соблюдено, то в ответвлениях будут образовываться газовые тупики, заполненные газовыми примесями, что недопустимо (так как это приведет к их подаче в потребитель при наддуве).

Излучающие газовые примеси поверхности трубопровода представляют собой

цилиндрическую поверхность, образующую объем внутренней полости трубопровода. Суммарный расход циркуляции должен распределяться по ответвлениям трубопровода таким обазом, чтобы была обеспечена синх0 ронность в завершении вытеснения примесных накоплений по всем ответвлениям. Для выполнения этого, деление расхода циркуляции по ответвлениям должно осуществляться пропорционально площадям

5 поверхностей, излучающих газовые примеси. В подобных случаях необходимо определить долю расхода циркуляции, приходящуюся на единицу площади излучающих поверхностей, сброс, газа в каждом ответвлении устанав0 ливают с расходом, прямо пропорциональным площади внутренней поверхности ответвления (см. уравнение в формуле изобретения).

В качестве источника газа используют

5 оборудование или производящее сжатый газ (газификаторы жидкого азота, газоотде- ляющие агрегаты, электролизеры и т.д.) или накапливающее газ (баллоны, сосуды, ресиверы).

0 Суть заявленного способа заключается в следующем.

В исходном положении во внутренней полости 3 трубопровода и межтрубном пространстве 2 давления нет, ЭПК 6 обесточены

5 (выключены) и их входы сообщены с нормально открытыми выходами и через дроссели 7 с межтрубным пространством 2. Полости потребителей, подлежащие наддуву, не сообщаются с трубопроводом (нор0 мально закрытые выхода ЭПК закрыты). Межтрубное пространство 2 сообщено с входом компрессоров 11 очистителя 4, а выход очистителя 4 с входом трубопровода 1. Компрессор выключен.

5 Процесс подготовки наддува потребителя начинается с заполнения трубопровода высокочистым азотом от источника газа. Заполнение трубопровода от источника газа через очиститель 4 осуществляют до до0 стижения величины рабочего давления наддува. В процессе заполнения трубопровода до рабочего давления высокочистый азот перемещается по длине трубопровода, смешивается с находящимися в трубопро5 воде примесями, качество газа падает и он вытесняется в межтрубное пространство 2 через дроссели 7 в конце ответвлений. Таким образом, газ сбрасывают расходом, меньше рабочего, а в трубопроводе давле- ние возрастает быстрее, чем в межтрубном

пространстве. Заполнение трубопровода осуществляют, используя полную производительность очистителя 4, а максимальная производительность очистителя устанавливается равной рабочему расходу наддува потребителя. Использование максимальной производительности очистителя в период заполнения трубопровода позволяет, как можно быстрее, заполнить трубопровод, сбрасывающий газ в межтрубное пространство, и выйти на режим циркулирования газа (газозамещение загрязненного примесями газа - чистым).

По достижении рабочего давления во внутренней полости двухстенного трубопровода это давление от источника газа поддерживают до момента достижения в межтрубном пространстве давления всасывания очистителя. Это обеспечивается подпиткой расходом меньше рабочего и равным сумме расходов потоков газа, истекающих из дросселей. По достижении дав- ления всасывания очистителя в межтрубном пространстве (с одновременным поддержанием рабочего давления во внутренней полости трубопровода) включают в работу отсасывающие агрегаты очистителя (компрессоры) и прекращают выдачу газа от источника. Таким образом, начинается газозамещение в трубопроводе путем циркулирования газа из межтрубного пространства во внутреннюю полость трубопровода через очиститель. Одновременно с циркулированием начинают газоанализ сбрасываемого из межтрубного, пространства газа в целях определения момента завершения процесса подготовки трубопровода к наддуву высокочистым газом. После прекращения роста концентрации возвращаемого из межтрубного пространства газа, показания газоанализаторов стабилизируется и процесс подготовки завершают прекращением газоанализа (газозамещение сохраняется и на период наддува потребителя).

Пример. Необходимо подготовить к газоснабжению высокочистым азотом двух- стенный трубопровод, наддувающий потребитель по трем ответвлениям. Суммарный внутренний объем трубопровода - 5 м3. Наддув осуществляют при рабочем давлении 50 кгс/см2, с рабочим расходом 300 нм3/ч. Площади внутренних поверхностей ответвлений равны соответственно 0,35; 0,5; 0,65 м2 (суммарная площадь - 1,5 м2). В качестве отсасывающих агрегатов очистителя используются 10-ть мембранных компрессоров марки 4,0 MK-30/5-400MI с производительностью 30 нм3/ч каждый и давлением всасывания 5 кгс/см , Рабочий

расход обеспечивает одновременная работа всех компрессоров (30 нм3/ч х 10 300 нм3/ч). В качестве источника азота используется газификатор, вырабатывающий газ

под давлением 5 кгс/см (производительностью до 300 нм3/ч газообразного азота). При это м а п п a pStypaT о чТл Щающая газ (оч и стите- ля), как для отсасывающих агрегатов очистителя, так и для источника газа выполнена

0 общей (единой). Первоначально необходимо установить расходы дроссельных шайб и рассчитать режим циркуляции. Эти величины рассчитываются из условия минимального времени подготовки, при этом наиболее

5 оптимальным минимальным временем подготовки будет время, необходимое для завершения газоанализа сбрасываемого из межтрубного пространства газа. С учетом времени выхода на режим приборов газо0 анализа, время обработки результатов измерений, необходимости повторов анализа (для подтверждения полученного результата) потребуется, примерно 17-25 мин. Для случая, приведенного в примере,

5 диапазон расхода циркуляции (производительность очистителя в процессе газоза- мещения) составит, соответственно, от 71,4 нм3/ч (5м3 х 4): 0,28 ч, что составляет, примерно, 23% рабочего расхода, и до

0 47,6нм3/ч (5м3х4):0,42ч,чтосоставляет примерно 16% рабочего расхода. Из примера вытекает, что циркуляцию при газозамещении целесообразно осуществлять расходом не более 1/4 рабочего расхода.

5 При этом (для диапазона 47,6...71,4 нм /ч) необходимо для газозамещения использовать одновременную работу двухмембран- ных компрессоров (30+30 60 нм /ч). Используя уравнение, приведенное в фор0 муле изобретения, газ при циркуляции в конце первого ответ в л I н и я дросс ел иру расходом 14 нм3/ч (0,35 м2 : 1,5 м2) х 60 нм3/ч. В конце второго и третьего ответвления, соответственно, 20 и 26 нм3/ч. Исход- 5 ное положение системы газоснабжения соответствует указанному в разделе суть способа.

Первой операцией процесса подготовки является операция заполнения газом

0 внутренней полости 3 и межтрубного пространства двухстенного трубопровода 1. Для этого азот подают от источника (например, газификатора) с давлением 5 кгс/см2 и расходом 300 нм3/ч. Запорные элементы на

5 входах мембранных компрессоров открываются, все компрессоры включаются и сжимают азот до рабочего давления 50 кгс/см2. С выходов компрессоров сжатый азот поступает в очищающую аппаратуру 12, а с выхода очистителя 4 - на вход внутренней

полости двухсменного трубопровода 1. Давление в трубопроводе 1 и его ответвлениях 5 начинает расти. Одновременно часть азота (с расходом не более 60 нм /час) в концах ответвлений выдают из полости 3 в меж- трубное пространство 2 по цепочке вход ЭПК6 - нормально открытый выход ЭПКб - дроссель 7 - межтрубное пространство 3 конца ответвления.

Из межтрубного пространства газ за- полняет линию 8 (на ее выходе запорный элемент закрыт). Поскольку заполнение межтрубного пространства идет менее интенсивно (по расходу), заполнение внутренней полости трубопровода до рабочего давления произойдет раньше, чем заполнение межтрубного пространства до давления всасывания очистителя. В момент достижения рабочего давления во внутренней полости трубопровода уменьшают производительность очистителя до величины расхода циркуляции, т.е. до 60 нм3/час. Для этого выключают 8 компрессоров и составляют включенными только два (30 нм3/ч + 30 нм3/ч). Таким образом приводят в соответствие расход под- питки (расход циркуляции) с суммарным расходом выдачи газа через дроссели 7 (рас- четный режим). Режим подпитки сохраняют до момента достижения в межтрубном пространстве давления всасывания компрессо- ров. О достижении давления сообщает датчик давления 10. В момент достижения давления всасывания очистителя в межтрубном пространстве подачу от источника газа прекращают и на входы двух работаю- щих компрессоров подают газ из межтрубного пространства 2 по линии 8. Далее идет режим циркуля ции газа с выхода очистителя в полость 3, из полости 3 через дроссели 7 в пространство 2, из пространства 2 по линии 8 в очиститель. Одновременно с режимом циркуляции начинают осуществлять газовый анализ концентрации газа, возвращаемого в очиститель. Первоначально аппаратура 9 анализа покажет минималь- ные значения концентрации и ее резкий прирост. В дальнейшем прирост начнет убывать и в момент стабилизации показаний станет постоянной по величине, например, 99,9888%. Прекращение роста концентрации означает завершение выноса именно накопленных газовых примесей, Подготовка трубопровода к наддуву потребителя завершена.

Если наддув потребителя осуществля- ется не сразу, то режим газозамещения процесса подготовки сохраняется, хотя подготовка завершена. Если наддув потре- битёЛ й выпбЯй яют сразу после получения сигнала о завершении подготовки, то газозамещение сохраняется только в ответвлениях с закрытым запорным органом. Сохранение частичного газозамещения обеспечивается в примере эпизодическим (по мере роста давления в межтрубном пространстве) подключением линии 8 к входу одного компрессора.

Технико-экономическая эффективность заявляемого способа заключается в том, что: осуществляется сброс накопленных за период простоя в ответвлениях (тупиковых полостях) трубопровода газовых примесей, что исключает возможность выдачи потребителю микропримесных накоплений;

обеспечивается высокая концентрация газа в первых порциях подаваемого потребителю потока путем выполнения газозамещения у места потребления (на концах ответвлений трубопровода);

обеспечивается экономичное использование высокочистого газа путем осуществления подготовки объемом газа заполнившим трубопровод;

обеспечивается безопасность подготовки к газоснабжению потребителя ядовитыми и взрывоопасными газами за счет замкнутости цикла подготовки (без дренажа загазованного примесями газа);

. установленное уравнением формулы изобретения режим дросселирования позволяет осуществить при газозамещении в ответвлениях трубопровода синхронность завершения вытеснения накоплений газовых примесей;

обеспечивается достоверное и точное регистрирование момента завершения подготовки к наддуву.

Все упомянутое позволит повысить эффективность подготовки к наддуву потребителя высокочистым газом.

Формула изобретения 1. Способ подготовки к работе двухстен- ного трубопровода, включающий подачу газа с рабочим расходом от источника с очистителем во внутреннюю полость трубопровода, перепуском газа в межтрубное пространство с последующим сбросом газа, отличающийся тем, что, с целью повышения эффективности вытеснения газовых примесей за счет обеспечения высокой концентрации газа перед потребителем при применении двухстенного трубопровода с ответвлениями, сброс осуществляют с расходом, меньшим рабочего расхода с достижением рабочего давления во внутренней полости трубопровода, после чего рабочее давление поддерживают путем подачи от источника газа с расходом, равным расходу сброса до достижения в меж

трубном пространстве давления, равного давлению на очистителе, после чего прекращают подачу газа от источника и осуществляют циркуляцию газа из межтрубного пространства во внутреннюю полость трубопровода через очиститель с расходом сброса, не превышающим 1 /4 рабочего расхода, при этом сброс ведут перепуском газа из внутренней полости в межтрубное пространство в конце ответвлений, измеряют концентрацию сбрасываемого затем из межтрубного пространства газа и при прекращении роста концентрации заканчивают подготовку.

0

2. Способ по п.1, отличающийся тем, что, с целью определения момента завершения подготовки по одному параметру за счет обеспечения синхронности завершения вытеснения газовых примесей в ответвлениях, газ перепускают в каждом ответвлении из внутренней полости в межтрубное пространство с расходом, равным f/FQ, где Q - производительность очистителя;

f - площадь внутренней стенки ответвления;

F - сумма площадей внутренних стенок всех ответвлений.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ транспортировки глубоко осушенных и очищенных газов | 1980 |

|

SU918652A1 |

| ТЕРМОКОМПРЕССИОННОЕ УСТРОЙСТВО | 2010 |

|

RU2437037C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2020 |

|

RU2759612C1 |

| СПОСОБ ОЧИСТКИ ВЫСОКОТЕМПЕРАТУРНЫХ ГАЗОВЫХ ВЫБРОСОВ ОТ ПРИМЕСЕЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2034634C1 |

| УСТРОЙСТВО ОДОРИРОВАНИЯ ПРИРОДНОГО ГАЗА | 2009 |

|

RU2408918C1 |

| СПОСОБ ЗАПРАВКИ ТРАНСПОРТА СЖАТЫМ ПРИРОДНЫМ ГАЗОМ (ВАРИАНТЫ) И ПЕРЕДВИЖНАЯ ГАЗОЗАПРАВОЧНАЯ СТАНЦИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2305224C2 |

| Способ использования углеводородного газа и модульная компрессорная установка для его осуществления | 2018 |

|

RU2692859C1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| Способ очистки рабочих поверхностей технологического оборудования | 2020 |

|

RU2761817C1 |

| МНОГОСТУПЕНЧАТЫЙ МЕТАЛЛОГИДРИДНЫЙ ВОДОРОДНЫЙ КОМПРЕССОР | 2016 |

|

RU2672202C1 |

Область применения: в газоснабжении и целесообразно использовать при газоснабжении производства, выпускающего особо чистые вещества и покрытия. Сущность изобретения: от источника газа с очистителем заполняют рабочим расходом внутреннюю полость трубопровода и через нее межтрубное пространство с заранее заданными расходами для вытеснения газовых примесей. 1 з.п. ф-лы, 1 ил.

| Течеискатель | 1987 |

|

SU1479787A1 |

Авторы

Даты

1993-01-30—Публикация

1990-11-20—Подача