Изобретение относится к средствам коммутации, в частности к электрическим контактам и может быть использовано для измерения параметров волнового поля, в частности для регистрации повышения давления, например, в результате соудаpения тел и привода ударной волны (УВ).

Известен ударный электрический замыкатель, включающий металлический корпус, заполненный непроводящей текучей средой. Внутри корпуса расположена спиральная пружина, установленная с возможностью поступательного перемещения к стенке корпуса, действующая в качестве полюса замыкателя. При ударе витки пружины соприкасаются со стенками корпуса, обеспечивая замыкание в электрической цепи.

Известное устройство имеет слишком большое время срабатывания (время от момента удара до замыкания цепи) ≥ 1 с. Кроме того, оно сложное и громоздкое.

Известен ударный электрический замыкатель, включающий металлический замыкатель, включающий металлический образец, сквозь который проходит УВ диэлектрическую пленку на поверхности образца и металлический стержень, опирающийся на поверхность пленки.

УВ переводит диэлектрическую пленку в токопроводящее состояние, в результате чего происходит замыкание стержня на образец.

К недостаткам данного устройства относятся ограниченная область использования, поскольку для обеспечения перевода пленки в токопроводящее состояние (а следовательно, срабатывания замыкателя) необходимы достаточно большие амплитуда и длительность импульса давления. При давлении за фронтом УВ Р ≅ 10 ГПа время срабатывания резко увеличивается с уменьшением давления. При давлении Р ≅ 1 ГПа время срабатывания τ > 1 мкс. Поэтому данный замыкатель используют только при давлении Р > 10 ГПа.

Наиболее близким по технической сущности и достигаемому результату к заявляемому является ударный электрический замыкатель (коаксиальный самозакорачивающийся зонд). Известный замыкатель содержит два выводных проводника в виде коаксиально расположенных стержня и цилиндрического корпуса, дно которого выполнено с возможностью поступательного перемещения к основанию стержня, диэлектрическую втулку, заполняющую зазор между боковой поверхностью стержня и стенкой корпуса, и диэлектрическую прокладку, выполненную из материала, чувствительного к ударному воздействию, заполняющую зазор между основанием стержня и дном корпуса.

Электрическая прочность прокладки уменьшается под воздействием УВ, в результате происходит замыкание стержня на дно корпуса.

Недостатком данного устройства является относительно большое время срабатывания и высокий порог чувствительности по давлению (на дно корпуса) Р > 1 ГПа. При P≈ 10 ГПа время срабатывания быстро увеличивается с уменьшением давления τ > 0,1 мкс при Р ≈ 10 ГПа, τ > 1 мкс при Р = 5 ГПа). Если же давление заметно уменьшится в течение времени, меньшего чем время срабатывания, замыкания не происходит.

Указанные недостатки приводят к тому, что известное устройство используют только при давлении Р ≥ 10 ГПа.

Целью изобретения является расширение диапазона действующих усилий за счет снижения порога чувствительности замыкателя и уменьшения его времени срабатывания (инерционности).

Указанная цель достигается тем, что в известном устройстве включающем два выходных проводника в виде коаксиально расположенных стержня и цилиндрического корпуса, дно которого выполнено с возможностью поступательного перемещения к основанию стержня, диэлектрическую втулку, заполняющую зазор между боковой поверхностью и стенкой корпуса, и диэлектрическую прокладку, выполненную из материала, чувствительного к ударному воздействию, заполняющую зазор между основанием стержня и дном корпуса, по основанию втулки выполнен зазор, заполненный порошком алюминия насыпной плотности, размер частиц которого удовлетворяет соотношению:

0,33 < d < L/V, где d - средний размер частиц порошка, мкм;

L - расстояние между боковой поверхностью стержня и стенкой корпуса, мкм;

V - коммутируемое напряжение. В.

Сравнение заявляемого технического решения с другими, известными в данной области науки и техники, показало следующее. Использование в качестве проводящего материала алюминия известно. Однако известный проводник не может быть применен в заявляемом устройстве, условие надежного срабатывания которого основано на отсутствии проводящих свойств до момента воздействия давления.

Известно использование в качестве электроизоляционного материала для электронных деталей спрессованного под давлением алюминиевого порошка с размером частиц 50-2000 А.

Однако данный материал также непригоден к использованию в составе заявляемого устройства, так как в диапазоне воздействующих усилий при (Р < 10 ГПа) не обладает свойством резкого снижения электрической прочности, в десятки и более раз, на чем основано срабатывание заявляемого замыкателя. Это связано с тем, что в спрессованном порошке алюминиевые частицы находятся в состоянии максимально возможного сближения. При воздействии давления Р < 10 ГПа смещение частиц относительно друг друга мало, плотность порошка и соответственно его электрическая прочность меняются незначительно.

В заявляемом ударном электрическом замыкателе, как это показано экспериментально, именно использование дополнительного слоя алюминиевого порошка насыпной плотности с размером частиц 0,33 < d L/V (мкм) обеспечивает надежное задействование при давлении Р ≥ 0,1 ГПа.

На основании этого можно заключить, что заявляемое техническое решение удовлетворяет критерию "существенные отличия".

Сущность заявляемого устройства заключается в следующем. До воздействия давления в предлагаемый замыкатель, содержащий дополнительный слой алюминиевого порошка насыпной плотности со средним размером частиц d, выдерживает без пробоя напряжение между выводными проводниками V(В) < L/d. Данное соотношение установлено экспериментально. Так, слой сухого алюминиевого порошка насыпной плотности со средним размером частиц 10 мкм (размер частиц определяется с помощью микроскопа) имеет электрическую прочность Е = 0,1 В/мкм, а для слоя алюминиевой пудры с d = 1 кмк Е = 1,0 В/мкм.

Таким образом, выполнение соотношения d < L/Д обеспечивает разрыв электрической цепи до повышения давления. При увеличении давления происходит уплотнение порошка. Экспериментально показано, что электрическая прочность порошка уменьшается при его уплотнении не менее чем в 10 раз. В результате, происходит электрический пробой уплотнительного порошка. Экспериментально установлено, что через τ≅ 0,1 мкм после прихода волны сжатия с амплитудой Р ≥ 0,1 ГПа к слою порошка с d = 1 мкм, L = 1000 мкм, толщиной Δ≥ 1 мм его сопротивление (между выводами проводниками уменьшается до R < 1 Ом. Таким образом, дополнительный слой алюминиевого порошка насыпной плотности снижает порог чувствительности и время срабатывания замыкателя не менее чем в 10 раз по сравнению с прототипом).

При выполнении слоя алюминиевого порошка из частиц, средний размер которых удовлетворяет соотношению d > 0,33 мкм, обеспечивается резкое уменьшение сопротивления замыкателя до R ≅ Ом после прихода УВ (или удара).

Известно, что на поверхности частицы алюминия имеется неэлектропроводная оксидная пленка толщиной S = 0,0025-0,005 мкм. Существенно, что эта пленка образуется в течение нескольких секунд и в дальнейшем не увеличивает свою толщину. Таким образом, возможные повреждения пленки быстро "залечиваются". Кроме того, толщина пленки слишком велика, чтобы могла осуществляться "туннельная проводимость", что и обеспечивает достаточную электрическую прочность порошка перед воздействием давления. При электрическом пробое порошка частицы в месте пробоя электрически соединяются друг с другом с помощью алюминиевых мостиков в окисной пленке (диаметром κ≥ 0,1 мкм при токе, протекающем через порошок l≥ 1 А). При уменьшении размеров частиц увеличивается конечное сопротивление замыкателя после пробоя, так как увеличивается количество мостов вдоль пути тока и соответственно их суммарная длина и уменьшается диаметр мостиков, так как κ≥ d. Поэтому нет смысла использовать порошок со средним размером частиц d < 0,33 мкм, так как увеличение суммарной толщины окисных пленок и соответственно электрической прочности порошка при уменьшении d прекращается при d < 0,33 мкм из-за возможного электрического пробоя воздушных прослоек между частицами. Действительно при d = 0,33 мкм электрическая прочность порошка E =  = 3 В/мкм , в то время как электрическая прочность воздуха при нормальных условиях также равна Ев = 3 В/мкм.

= 3 В/мкм , в то время как электрическая прочность воздуха при нормальных условиях также равна Ев = 3 В/мкм.

Работоспособность замыкателя обусловлена наличием окисной пленки определенной толщины на частицах алюминия.

При более тонкой пленке не обеспечивается из-за туннельной проводимости достаточная электрическая прочность металлического порошка, при более толстых повышаются порог чувствительности, время срабатывания и сопротивление замыкателя после задействования. Существенно также, что алюминиевый порошок с d = 1-10 мкм изготавливается промышленностью в больших количествах.

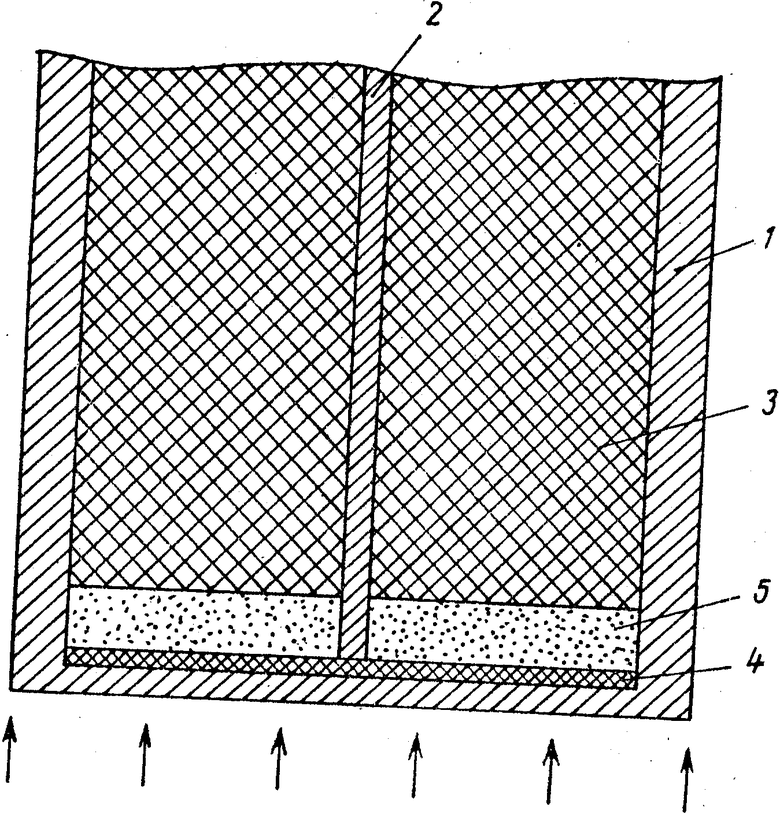

На чертеже представлен общий вид предлагаемого ударного электрического замыкателя в разрезе.

Замыкатель содержит металлический цилиндрический корпус 1, коаксиально расположенный внутри корпуса металлический стержень 2, диэлектрическую втулку 3, диэлектрическую прокладку 4, слой 5 алюминиевого порошка насыпной плотности. Стрелками показан фронт волны сжатия.

Заявляемое устройство работает следующим образом. До подхода волны сжатия (удара, увеличения давления) между корпусом 1 и стержнем 2 имеется напряжение V(В), ток в цепи отсутствует. Выполнение соотношения d < L/V обеспечивает достаточную электрическую прочность порошка. После прихода волны сжатия происходит смещение частиц относительно друг друга, при этом повреждается окисная пленка на отдельных частицах. Это приводит к снижению электрической прочности порошка, его электрическому пробою и соответственно замыканию цепи. Выполнение соотношения d > 0,33 мкм обеспечивает срабатывание замыкателя, а именно уменьшение его сопротивления до R ≅ 1 Ом через τ≅ 0,1 мкс после выхода волны давления с амплитудой Р ≥ 0,1 ГПа (в материале на корпусе) в слой порошка.

В ходе экспериментальной отработки заявляемого устройства были выполнены опыты с моделью замыкателя, в составе которой были следующие элементы: корпус 1 в виде стакана из медной фольги марки М1 толщиной 0,1 мм и диаметром 5 мм; стержень 2 из медной проволоки марки М1 диаметром 1 мм; диэлектрическая втулка 3 из пицеина (заливочный состав ГОСТ 9647-61); диэлектрическая прокладка 4 из лавсана толщиной 0,04 мм; слой 5 алюминиевой пудры ПАП-1 ГОСТ 5494-71 с насыпной плотностью ρ ≈ 0,5 г/cм3, средним размером частиц d = 1 мкм, толщиной, равной 3 мкм. Расплавленный пицеин заливали в корпус после засыпки порошка. Возможность поступательного перемещения дна корпуса к основанию стержня обеспечивалась малыми толщинами дна и прокладки 4 при относительно большом диаметре корпуса и малом диаметре стержня. Отметим, что в данной модели выполнено заявляемое соотношение при L = 1,5 ˙ 103 мкм. V = 100 В, d = 1,0 мкм, т. е. 0,33 < 1,0 < 1500/100.

Диэлектрическая прокладка 4 выполнена из материала, чувствительного к ударному воздействию, так как тонкая лавсановая пленка относительно легко протыкается стержнем, что обеспечивает срабатывание замыкателя-прототипа при достаточно большом времени действия давления на дно корпуса ( τ≥ 1 мкс при Р≥ 1 ГПа). В предлагаемом замыкателе протыкание лавсановой пленки (если оно происходит) обеспечивает дополнительное уменьшение сопротивления замыкателя до R ≈ 10-2 Ом (после уменьшения сопротивления до R ≅1 Ом из-за электрического пробоя слоя уплотненного порошка). Данные модели устанавливались на пластинах из алюминия или плексигласа, сквозь которые проходила плоская УВ с постоянным в течение 1 мкс давлением за фронтом. Опыты показали, что при давлении за фронтом УВ 1,2 ГПа (в плексигласе) и 3,7 ГПа (в алюминии) и начальном напряжении между корпусом и стержнем в диапазоне V = 100-300 В сопротивление замыкателя через τ≅ 0,1 мкс, после прихода УВ составляет R ≅ 1 Ом. Такие же модели располагались в воде при давлении за фронтом сферически расходящейся УВ в воде Р ≈ 0,12 ГПа, напряжении между корпусом и стержнем V = 150 В, сопротивление замыкателя через τ≅ < 0,1 мкс после прихода УВ также уменьшилось до R < 1 Ом. При более низких давлениях замыкатель не испытывался.

Таким образом, экспериментально показано, что заявляемый ударно-электрический замыкатель существенно расширяет диапазон задействованных усилий за счет снижения по сравнению с прототипом порога чувствительности до П ≈ 0,1 ГПа (более чем в 10 раз) и уменьшения времени срабатывания до τ≅ 0,1 мкс (более чем в 10 раз при Р = 5 ГПа).

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХСЛОЙНЫЙ ЛИСТОВОЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2444439C1 |

| ДЕТОНИРУЮЩЕЕ УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ НА ОСНОВЕ БРИЗАНТНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 2021 |

|

RU2780991C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АМОРФНЫХ МАГНИТНЫХ МАТЕРИАЛОВ | 2005 |

|

RU2320455C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ АЛМАЗОВ | 1997 |

|

RU2122050C1 |

| ЗАРЯД ВЗРЫВЧАТОГО ВЕЩЕСТВА И СПОСОБ ВЕДЕНИЯ ВЗРЫВНЫХ РАБОТ | 2004 |

|

RU2262069C1 |

| СПОСОБ СИНТЕЗА АЛМАЗНЫХ ФАЗ ГРАФИТА | 1994 |

|

RU2077377C1 |

| Способ получения наноструктурного композиционного материала на основе алюминия | 2019 |

|

RU2716965C1 |

| Газоэлектрическая развязка газоразрядного узла ионного источника и способ изготовления её основных деталей | 2020 |

|

RU2752857C1 |

| СПОСОБ ФОРМИРОВАНИЯ ИМПУЛЬСА ТОКА В ИНДУКТИВНОЙ НАГРУЗКЕ | 2021 |

|

RU2766434C1 |

| Способ получения дисперсно-упрочненного нанокомпозитного материала на основе алюминия | 2015 |

|

RU2631996C2 |

Использование: измерение параметров волнового поля, в частности регистрация момента прихода ударной волны. Сущность изобретения: в металлическом цилиндрическом корпусе коаксиально с ним установлены металлический стержень и диэлектрическая втулка. На дне корпуса расположена диэлектрическая прокладка, отделенная от втулки зазором, содержащим порошок алюминия насыпной плотности, размер частиц которого выбран из соотношения 0,33 < d < L/V, где L - расстояние между боковой поверхностью стержня и стенкой корпуса, мкм, d - средний размер частиц, мкм, V - коммутируемое напряжение. Положительный эффект - возможность регистрации параметров волн сжатия в широком диапазоне давлений P ≥ 10-1 при времени срабатывания τ ≅ 0,1 мкс. 1 ил.

УДАРНЫЙ ЭЛЕКТРИЧЕСКИЙ ЗАМЫКАТЕЛЬ, содержащий два выводных проводника в виде коаксиально расположенных стержня и цилиндрического корпуса, дно которого выполнено с возможностью поступательного перемещения вдоль оси к основанию стержня, диэлектрическую втулку, установленную в зазоре между боковой поверхностью стержня и внутренней стенкой корпуса, диэлектрическую прокладку, расположенную в зазоре между основанием стержня и дном корпуса, отличающийся тем, что, с целью расширения эксплуатационных возможностей за счет снижения порога чувствительности и уменьшения времени срабатывания, он снабжен порошком алюминия насыпной плотности, размер частиц которого удовлетворяет соотношению

где d - средний размер частиц, мкм;

L - расстояние между боковой поверхностью стержня и внутренней стенкой корпуса, мкм;

U - коммутирующее напряжение, В,

при этом указанный порошок алюминия размещен между диэлектрической прокладкой и диэлектрической втулкой.

| Килер Р., Ройс Е | |||

| Физика высоких плотностей энергии/П0д р0д | |||

| П.Кальдиролы и Г.Кнопфеля.М.: Мир, 1974, с.72. |

Авторы

Даты

1995-03-20—Публикация

1991-04-15—Подача