Предлагаемое изобретение относится к порошковой металлургии, в частности, к получению спеченных сталей, пропитанных медью, и может быть использовано в автомобилестроении, текстильном машиностроении, приборостроении.

Известен способ получения порошковых материалов, в котором механические свойства порошковых сталей можно повысить, если углерод в их состав вводить диф- фузионным насыщением в процессе спекания.

Недостатком этих способов является получение материалов с относительно низкой плотностью, и, как следствие, невысокими механическими свойствами.

Механические свойства порошковых сталей можно повысить за счет инфильтрации медью.

В качестве прототипа выбран способ изготовления порошковых сталей, пропитанных медью, включающий: приготовление шихты, ее прессование, прессование

инфильтрата и спекание, совмещенное с пропиткой, для проведения цементации в шихту вводят графит.

Недостатком данного способа является необходимость приготовления шихты на основе железа, а также введение углерода в состав шихты в виде порошка графита или его соединений, содержащих большое количество углерода. В этом случае для достижения гомогенной структуры и высоких механических свойств необходимы весьма длительные выдержки при высоких температурах. Влияние инфильтрата на цементацию порошковых сталей не исследовано.

Цель изобретения - упрощение техпро- цесса и повышение механических свойств.

Поставленная цель достигается способом получения инфильтрованных порошковых материалов, включающем прессование и одновременное спекание, пропитку и цементацию, спекание, пропитку и цементацию осуществляют в углеродсодержащей засыпке по двухстадийному режиму: сначэXI

Ю

к

00

о

Јь

ла при температуре 1130-1150°С в течение 40-60 мин, а затем при температуре 1000- 1050°С в течение 3,5-4 ч.

Сопоставительный анализ показывает отличие заявляемого решения от прототипа, состоящее в том, что упрощается технологический процесс за счет исключения операции перемешивания шихты.

Кроме того предлагаемый способ обеспечивает совмещение операций спекания, пропитки и цементации по режиму: 1130- 1150°С - 40-60 мин, 1000-1050°С - 3,5-4 ч.

Предлагаемый способ даже при меньшей плотности изделий и одинаковом содержании компонентов обеспечивает более высокую ударную вязкость и прочность изделий.

Пример. Технология изготовления деталей включает:

Формула изобретения

Способ получения инфильтрованных порошковых материалов на основе железа, включающий прессование и одновременное спекание, пропитку и цементацию, отличающийся тем, что, с целью упрощения

1. Прессование образцов из порошка железа марки ПЖРВ 3.200.26 при давлении 600 МПа.

2. Прессование пропитывающего бри- кета при давлении 300 МПа.

3. Спекание, совмещенное с пропиткой

и цементацией по режиму: 1140°С - 40 мин,

1050qC - 3,5 ч в беспроточной атмосфере

под слоем расплавленного стекла. Остаточная пористость изделий 5-6%.

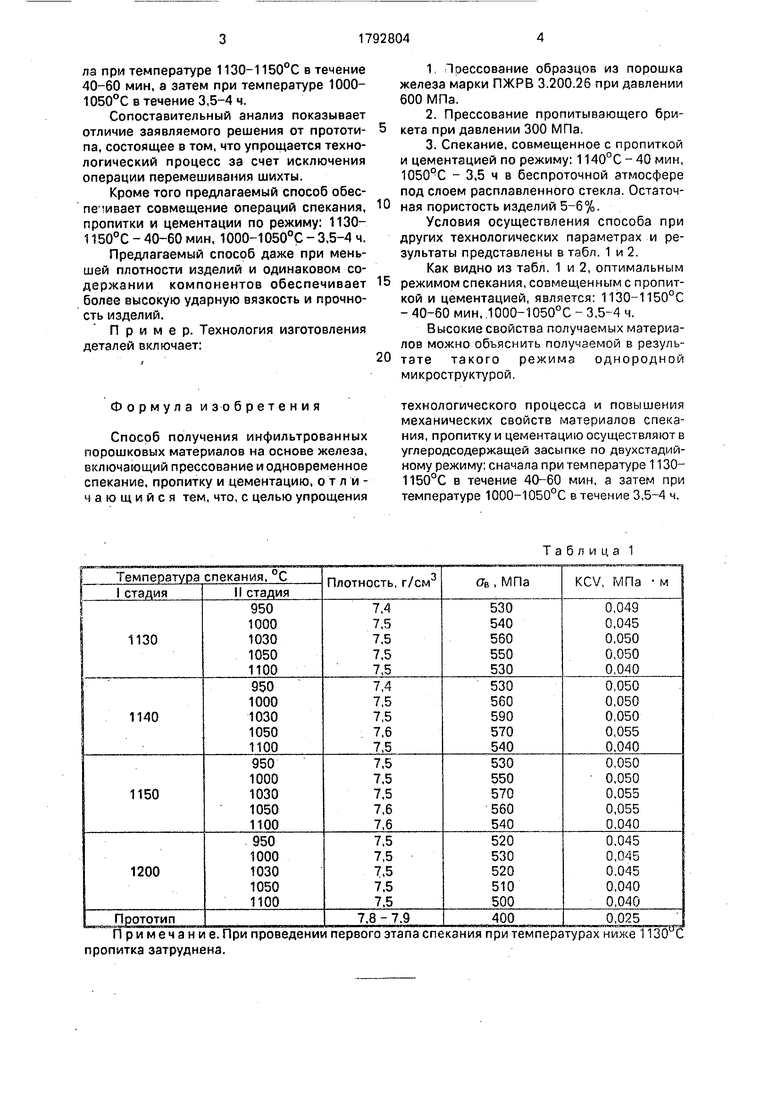

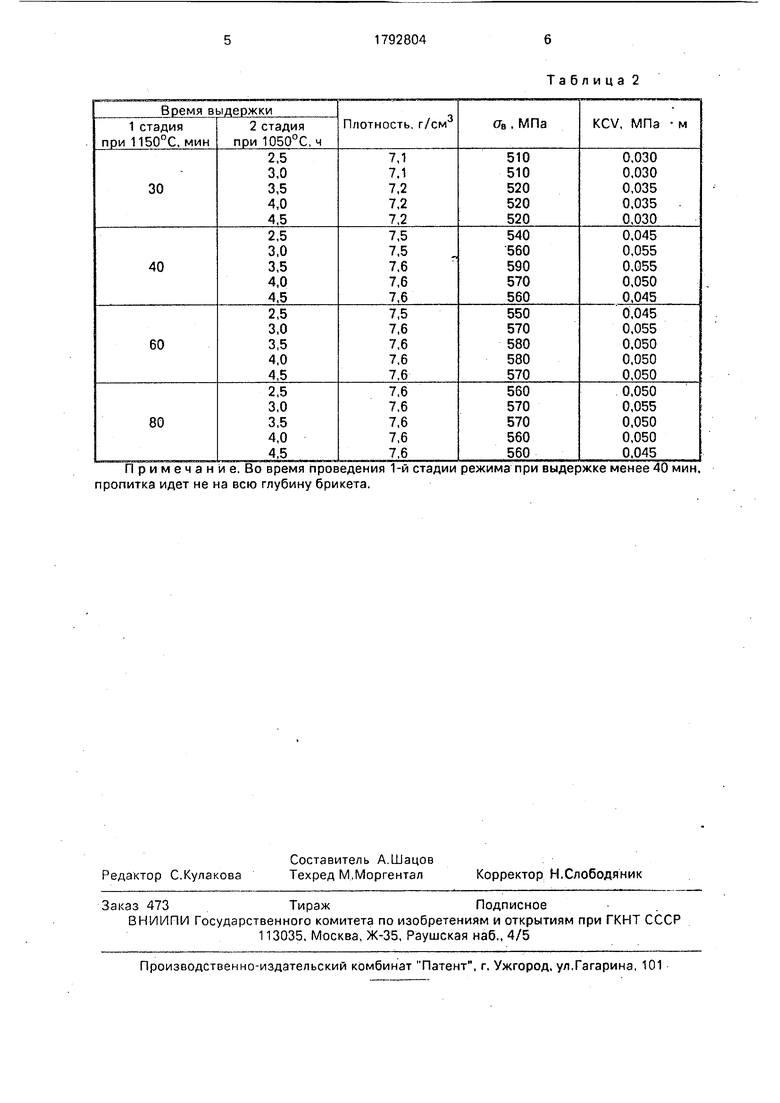

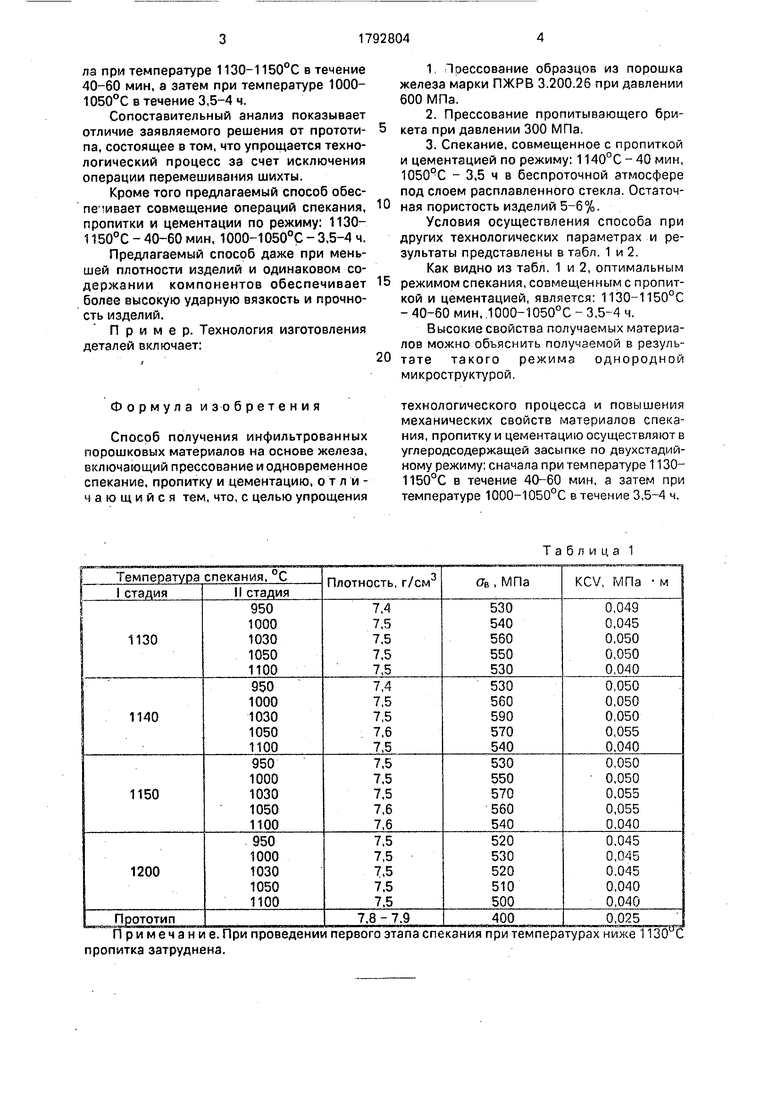

Условия осуществления способа при других технологических параметрах и результаты представлены в табл. 1 и 2.

Как видно из табл. 1 и 2, оптимальным режимом спекания, совмещенным с пропиткой и цементацией, является: 1130-1150°С - 40-60 мин, .1000-1050°С - 3,5-4 ч.

Высокие свойства получаемых материалов можно объяснить получаемой в результате такого режима однородной микроструктурой.

технологического процесса и повышения механических свойств материалов спекания, пропитку и цементацию осуществляют в углеродсодержащей засыпке по двухстадий- ному режиму: сначала при температуре 1130- 1150°С в течение 40-60 мин, а затем при температуре 1000-1050°С в течение 3,5-4 ч.

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 2003 |

|

RU2336146C2 |

| ПОРОШКОВЫЙ ИЗНОСОСТОЙКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2472866C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080210C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ПОРОШКОВОГО ХРОМСОДЕРЖАЩЕГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2015 |

|

RU2588979C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1999 |

|

RU2167741C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗНОСОСТОЙКИХ ДЕТАЛЕЙ ИЗ СТАЛЕЙ СО СТРУКТУРОЙ МЕТАСТАБИЛЬНОГО АУСТЕНИТА | 1993 |

|

RU2082558C1 |

| Способ изготовления деталей из порошковых сталей | 1987 |

|

SU1438922A1 |

| Способ изготовления износостойких изделий из порошковых материалов на основе железа | 1989 |

|

SU1675373A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ СПЕЧЕННЫХ ИЗНОСОСТОЙКИХ ИЗДЕЛИЙ | 2009 |

|

RU2405658C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НИЗКОПОРИСТЫХ ТРУБЧАТЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1994 |

|

RU2066597C1 |

Сущность изобретения состоит, в следующем: предварительно осущестбляют прессование образцов из порошка железа марки ПЖРВ 3.200.26 при давлении. 600 МПа. Затем прессуют пропитывающий брикет под давлением 300 МПа, а спекание совмещают с пропиткой и цементацией в углеродсодер- жащей засыпке по двухстадийному режиму; сначала при температуре 1130-1150°С в течение 40-60 мин, а затем при температуре 1000-1050°С в течение 3,5-4 ч. 2 табл.

Таблица 1

П р и м е ч а н и е. Во время проведения 1-й стадии режима при выдержке менее 40 мин. пропитка идет не на всю глубину брикета.

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Защитные покрытия на металлах | |||

| М., 1972, вып | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник по порошковой металлургии, Минск: Беларусь, 1988, с | |||

| Способ получения нерастворимых лаков основных красителей в субстанции и на волокнах | 1923 |

|

SU132A1 |

Авторы

Даты

1993-02-07—Публикация

1990-04-09—Подача