4ik САЭ 00 СО IN:)

го

Изобретение относится к порошковой металлургии, в частности к изготовлению деталей конструкционного и антифрикционного назначения, и используется для повышения уровня Прочностных свойств деталей машин из порошковых сталей повьшенной пористости.

Цель.изобретения - повышение прочности, удешевление процесса и повьш1е- ние гигиенической безопасности деталей,.

- Способ имеет следующие операции: приготовление шихты, прессование деto

8 ч. Прессуют методом однократного двустороннего формования при давлени 800 МПа и спекают при 2 ч. Детали хромируют в засыпке того же состава, что и в примере 1, и затем термообрабатьшают.

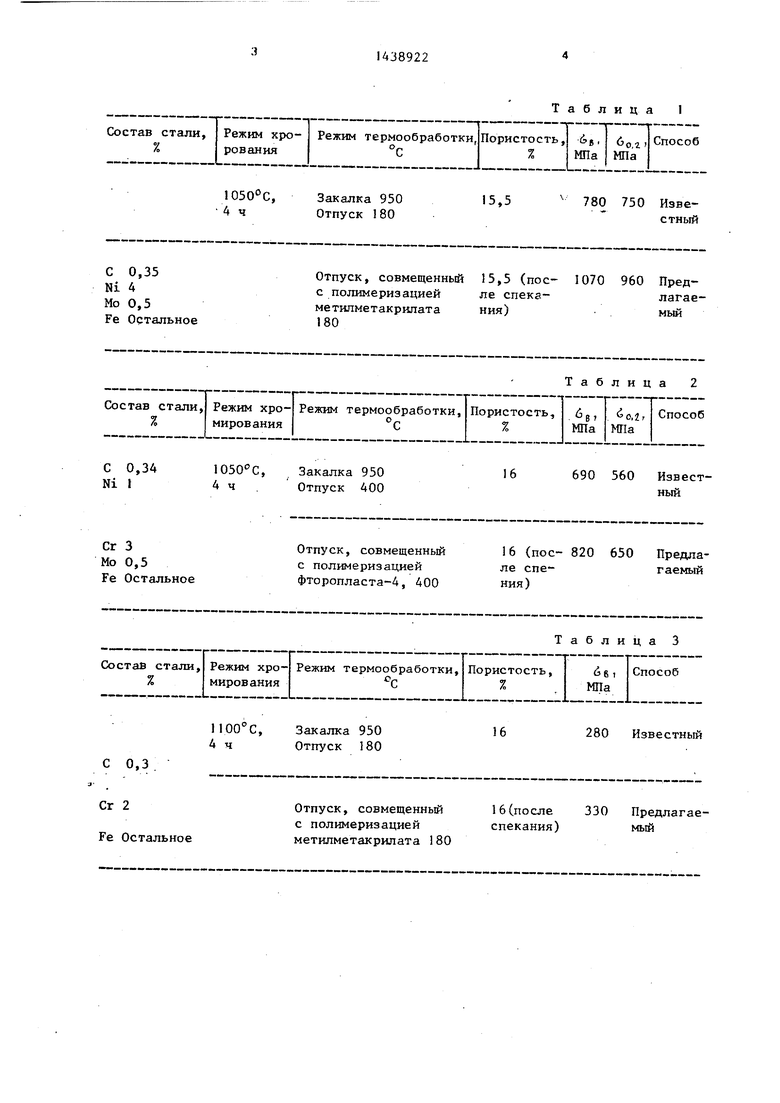

Физико-механические свойства порошковой стали СПЗАНХЗМ приведены в табл. 2.

Пример 3. Смесь для получе ния порошковой стали из порошка сухо го коллоидально-графитового препарат (0,50%), хрома (2%) и железа (осталь

талей, спекание деталей, хромирование 15 о) прессуют при давлении 800 МПа ,

2

отпуск, пропитку, полимеризацию инфильтрата, индивидуальный для каждой стали подбор температуры отпуска. При этом полимеризацию инфильтрата совмещают с отпуском.

Пример I. Смесь для получе- ция порошковой стали из порошков сухого, коллоидально-графитового препа- парата (0,50%), никеля (4%), молибденового порошка (0,5%) и железа (ос- 25 тальноё) перемешивают в смесителе со смещенной осью вращения 8 ч, прессуют методом двустороннего формования при давлении 800 МПа и спекают при 1200 с 4 ч. Затем детали хромируют в засып- 30 ке, содержащей 49% AljOj, 50% Or и 1% , по определенным режимам. Хромированные детали термообрабаты- вают.

спекают при 2 ч. Детали хроми руют в засыпке того же состава, что в псимере 1, и термообрабатьшают. В табл. 3 приведены физико-механичес

20

кие свойства порошковой стали СП 30x

Пример 4. Смесь для получе ния порошковой стали из порошков сухого коллоидально-графитового препарата (0,50%), хрома марки остальное прессуют при давлении 800 МПа, спека ют при 1150°С 6 ч. Детали хромируют в засьтке того же состава, что и в примере 1, и термообрабатывают.

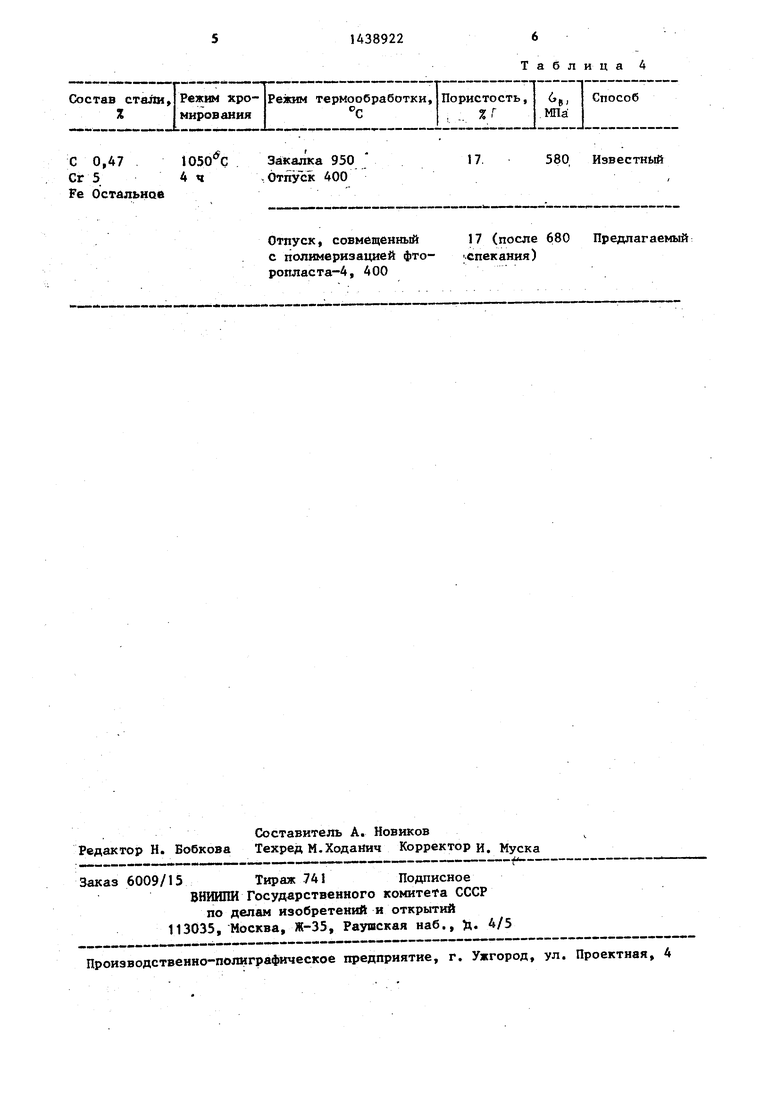

Физико-механические свойства порошковой стали СП47Х5 приведены в табл.4. Формула изобретения

Способ изготовления деталей из порошковых сталей, включающий приготовление шихты, прессование, спекан заготовки до пористости 15,5-17%, хромирование и термообработку, о т- ли чающийся тем, что, с це

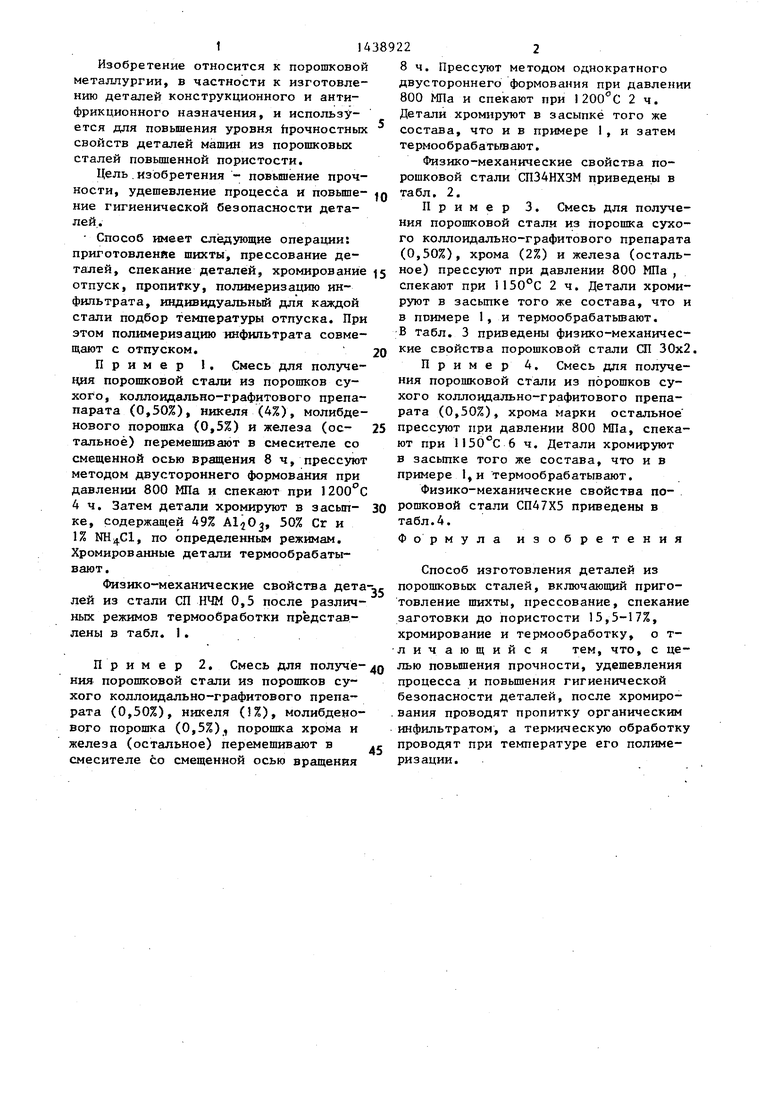

Физико-механические свойства дета-.

лей из стали СП НЧМ 0,5 после различных режимов термообработки представлены в табл. 1.

8 ч. Прессуют методом однократного двустороннего формования при давлении 800 МПа и спекают при 2 ч. Детали хромируют в засыпке того же состава, что и в примере 1, и затем термообрабатьшают.

Физико-механические свойства порошковой стали СПЗАНХЗМ приведены в табл. 2.

Пример 3. Смесь для получения порошковой стали из порошка сухого коллоидально-графитового препарата (0,50%), хрома (2%) и железа (осталь о) прессуют при давлении 800 МПа ,

2

спекают при 2 ч. Детали хромируют в засыпке того же состава, что и в псимере 1, и термообрабатьшают. В табл. 3 приведены физико-механичес

кие свойства порошковой стали СП 30x2.

Пример 4. Смесь для получения порошковой стали из порошков сухого коллоидально-графитового препарата (0,50%), хрома марки остальное прессуют при давлении 800 МПа, спекают при 1150°С 6 ч. Детали хромируют в засьтке того же состава, что и в примере 1, и термообрабатывают.

Физико-механические свойства порошковой стали СП47Х5 приведены в табл.4. Формула изобретения

Способ изготовления деталей из порошковых сталей, включающий приготовление шихты, прессование, спекание заготовки до пористости 15,5-17%, хромирование и термообработку, о т- ли чающийся тем, что, с це

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2080210C1 |

| Способ изготовления конструкционных деталей из железного порошка | 1987 |

|

SU1509183A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОГО НАСЫЩЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1986 |

|

SU1356527A1 |

| Регенерирующая смесь для хромирования | 1980 |

|

SU899708A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНИТОВ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ НА ОСНОВЕ СИСТЕМЫ ЖЕЛЕЗО-ХРОМ-КОБАЛЬТ | 2006 |

|

RU2334589C2 |

| Способ получения оптической керамики на основе иттрий-алюминиевого граната в порошковой засыпке оксида иттрия | 2024 |

|

RU2840678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ | 1990 |

|

RU2037382C1 |

| Способ изготовления штампового инструмента | 1980 |

|

SU933262A1 |

| Способ изготовления спеченных антифрикционных изделий | 1981 |

|

SU1092009A1 |

| ВЫСОКОПРОЧНАЯ НИЗКОЛЕГИРОВАННАЯ СПЕЧЕННАЯ СТАЛЬ | 2010 |

|

RU2533988C2 |

Изобретение относится к порошковой металлургии, в частности к изготовлению деталей конструкционного и антифрикционного назначения,.и используется для повьшения уровня прочностных свойств деталей машин из порошковых сталей повьшенной пористости. Целью изобретения является повьшение прочностных свойств порошковых материалов, удешевление их производства и повышение гигиенической безопасности ;деталей. Способ осуществляется следу- |1адим образом. Смесь для получения порошковой стали перемешивают в смесителе, прессуют методом двустороннего формирования при давлении 800 МПа и спекают при 1200°С в течение 4 ч до пористости 15,5-17%. Затем детали ; хромируют в засыщсе, содержащей 49% , 50% Сг и 1% Ш4С1, Пропитывают инфильтратом и подвергают отпуску, совмещая его с полимеризацией. 4 табл. (Л

Пример 2. Смесь для получе-дд повышения прочности, удешевления

ния порошковой стали из порошков сухого коллоидально-графитового препарата (0,50%), никеля (1%), молибденового порошка (0,5%), порошка хрома и железа (остальное) перемешивают в дг смесителе со смещенной осью вращения

процесса и повьш1ения гигиенической безопасности деталей, после хромирования проводят пропитку органическим инфильтратом, а термическую обработк проводят при температуре его полиме- риз ации.

повышения прочности, удешевления

процесса и повьш1ения гигиенической безопасности деталей, после хромирования проводят пропитку органическим инфильтратом, а термическую обработку проводят при температуре его полиме- риз ации.

lOSO C,

4 ч

Закалка 950 Отпуск 180

Отпуск, совмещенный15,5 (посс полимеризациейле спекгметилметакрилатания) 180

С 0,3

Сг 2

Fe Остальное

метилметакрилата 180

Таблица I

15,5

780 750 Известный

1070 960 Предлагаемый

Таблица 2

Таблица 3

0,47 lOSO C 5 4 ч Остальное

Закалка 950 ч Отпуск 400

Отпуск, совмещенный 17 (после 680 Предлагаемый с полимеризацией фто- ;.спекания) рош1аста-4, 400

Таблица 4

580 Известный

| Химико-термическая обработка металлов и сплавов | |||

| Справочник | |||

| - М.: Металлургия, 1981, с | |||

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Ермаков С | |||

| С., Вязников Н | |||

| Р | |||

| Ме- таллокарамические детали в машиностроении | |||

| - М.: Машиностроение, 1975, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

1988-11-23—Публикация

1987-03-24—Подача