Изобретение относится к устройствам для хранения сыпучих материалов, напри- ссртированного известняка перед его

i в шахтную печь для обжига.

мер подаче

Известно устройство для предотвращения сегрегации кусков в равномерно перемешанном сыпучем материале, содержащее загрузочный патрубок, спуск для материала

онуса с разгрузочными отверстиями рхностй его наклонной стенки и отв виде на пове

ражатетьными пластинами, установленными на постоянном расстоянии от нижней кромки конуса под углом к его поверхности. Недостатком устройства является размещение конуса в верхней части бункера, что приводит к большой высоте вертикального падения кусков (при незаполненном бункере), т. е. к измельчению (раскалывающихся при падении) кусков известняка.

Кроме того, недостатком устройства является его большая металлоемкость, а также наличие отражательных пластин над лицевой стороной конуса, что приводит к ударам о них кусков и измельчению.

. Известно устройство для распределения сыпучего материала в бункере, содержащее патрубок для загрузки, конический распределитель материала, состоящий из конуса с рядами отверстий на конической поверхности и отражательную цилиндрическую обеуайку1, концентрически располо41

ч ю ю

g

женную относительно основания рабочей поверхности конуса.

Недостатком устройства является сложность установки и ремонта и большая металлоемкость устройства. Кроме того, устройство должно размещаться в верхней части бункера, что при пустом бункере-приводит к большой высоте вертикального падения кусков известняка, их измельчению при падении. Размещение отражательной обечайки над лицевой стороной конуса также способствует измельчению крупных кусков. Попадание в шахтную печь измельченного известняка ухудшает показатели ее работы за счет уменьшения прокаливаемое™ крупных кусков материала и увеличения расхода топлива.

Известен желоб для транспортировки объемного груза, например1 ящиков, принятый в качестве прототипа и содержащий независимо подвешенные тонкие пластины, см.ещенные друг относительно друга по нормали к плоскости скольжения.

Конфигурация зазоров между пластинами самоустанавливается в зависимости от формы груза. Зазоры предназначены для того, чтобы пластины не соприкасались при движении по ним груза.

.Недостатками желоба являются сложность несущих конструкций и форма пластин,, не позволяющие разгрузить сыпучий материал из желоба в боковые стороны, при этом смещения между пластинами не могут быть использованы для разгрузки сыпучего кускового материала,что приводит к увеличению скорости по мере падения кусков по желобу и их измельчению в результате соударений и ударов при падении.

Целью изобретения является предотвращение измельчения материала при заполнении бункера путем обеспечения его послойной загрузки.

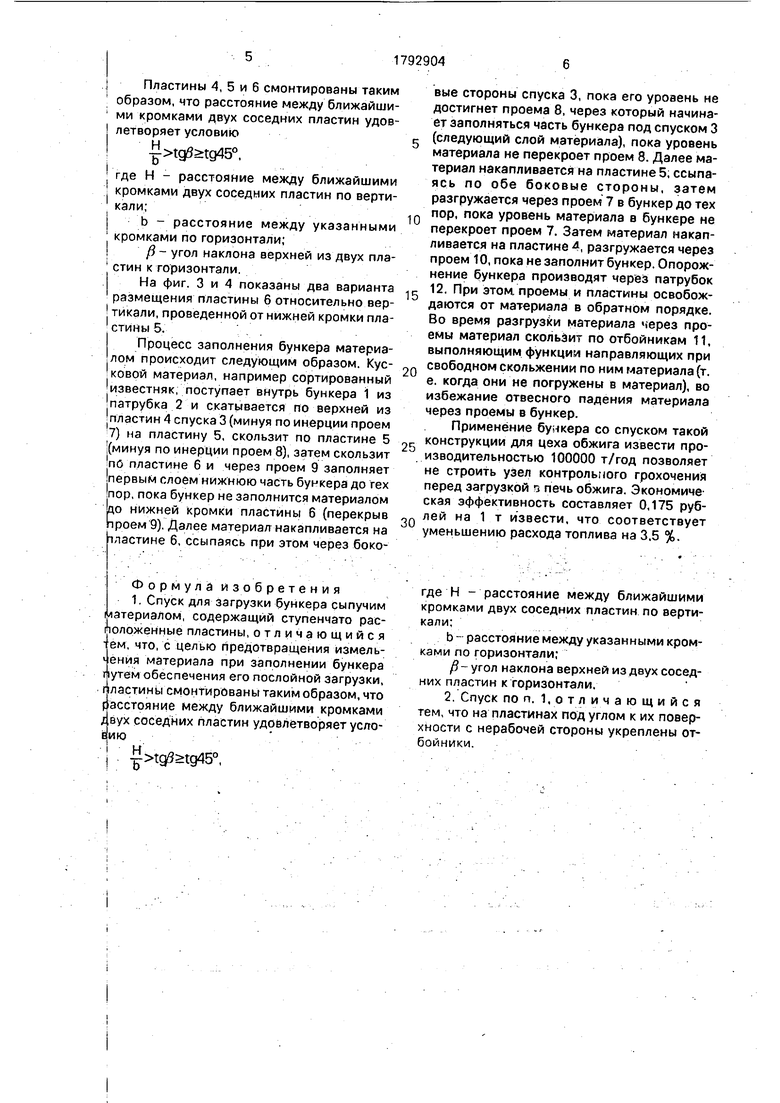

Поставленная цель достигается тем, что ступенчато расположенные пластины смонтированы таким образом, что расстояние между ближайшими кромками двух соседних пластин удовлетворяет условию:

Ј tg/ tg45°,

где Н - расстояние между ближайшими кромками двух соседних пластин по вертикали; .

b - расстояние между указанными кромками по горизонтали;

угол наклона верхней из двух соседних пластин к горизонтали.

Кроме того, на пластинах под углом к их поверхности с нерабочей стороны укреплены отбойники. Установка пластин на расстоянии Н друг от друга позволяет разделить

высоту свободного падения материала в бункере на несколько вертикальных участков в зависимости от прочности материала (чтобы куски не разбивались при падении) и

уменьшить за счет этого раздрабливание материала. Наименьшее расстояние Н составляет 4,5 ... 6 величин рядового куска материала, что исключает забивание материалом разгрузочных проемов, образующихся между ближайшими кромками двух соседних пластин спуска (при их установке на расстоянии Н). Проемы обеспечивают послойную загрузку бункера. Расстояние между ближайшими кромками соседних

пластин (размер Ь) по горизонтали выполняют исходя из траектории скольжения материала вдоль проема по точкам его падения на следующую пластину (оптимально limb- 0), чтобы уменьшить длину пластин, т.

е. уменьшить металлоемкость устройства.

Установка пластин под углом / , который превышает угол естественного откоса материала и, обеспечивает скольжение материала по пластинам как при заполнении

бункера, так и при разгрузке заполненного

бункера.

..LJ При отношении tg 45° (tg 45° 1)

между ближайшими кромками соседних

пластин образуются проемы (в плоскости

спуска), в которые разгружается материал.

Н

При такой проем не образуется и между кромками не может быть разгружен ма- териал, у которого угол .

Отбойники позволяют изменить траекторию свободного падения материала в бункер через проем на направленное падение, чтобы уменьшить силу удара и предотвра- тить раскаливание кусков.

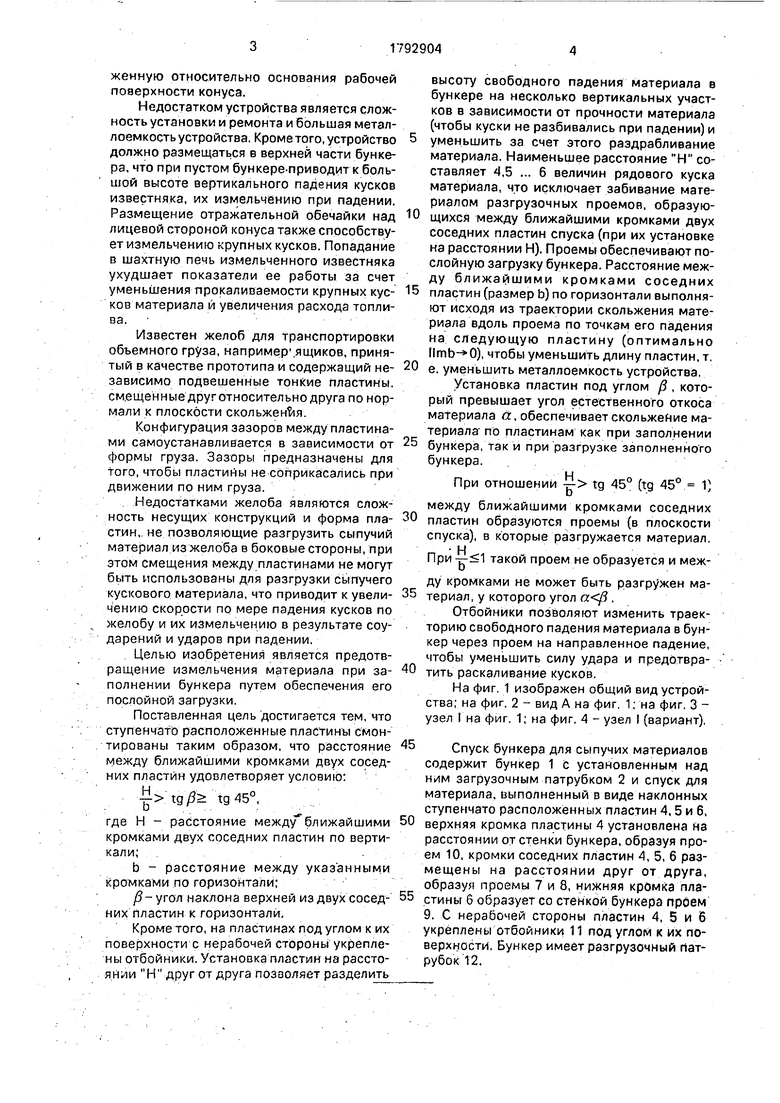

На фиг. 1 изображен общий вид устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - узел I на фиг. 1; на фиг. 4 - узел I (вариант),

Спуск бункера для сыпучих материалов содержит бункер 1 с установленным над ним загрузочным патрубком 2 и спуск для материала, выполненный в виде наклонных ступенчато расположенных пластин 4,5 и 6,

верхняя кромка пластины 4 установлена на расстоянии от стенки бункера, образуя проем 10, кромки соседних пластин 4, 5, 6 размещены на расстоянии друг от друга, образуя проемы 7 и 8, нижняя кромка пластины б образует со стенкой бункера проем 9. С нерабочей стороны пластин 4, 5 и 6 укреплены отбойники 11 под углом к их поверхности, Бункер имеет разгрузочный Патрубок 12.

Пластины 4, 5 и 6 смонтированы таким образом, что расстояние между ближайшими кромками двух соседних пластин удовлетворяет условию

-j± tg5 tg45°,

где Н - расстояние между ближайшими кромками двух соседних пластин по вертикали;

b - расстояние между указанными кромками по горизонтали;

ft- угол наклона верхней из двух пластин к горизонтали.

На фиг. 3 и 4 показаны два варианта размещения пластины 6 относительно вертикали, проведенной от нижней кромки пластины 5. , .

Процесс заполнения бункера материалом происходит следующим образом. Кустовой материал, например сортированный известняк, поступает внутрь бункера 1 из патрубка 2 и скатывается по верхней из пластин 4 спуска 3 (минуя по инерции проем |7) на пластину 5, скользит по пластине 5 |(минуя по инерции проем 8), затем скользит по пластине 6 и через проем 9 заполняет первым слоем нижнюю часть бункера до тех пор, пока бункер не заполнится материалом а.0 нижней кромки пластины 6 (перекрыв проем 9), Далее материал накапливается на пластине 6, ссыпаясь при этом через боко:

ю

15

20

25

30

вые стороны спуска 3, пока его уровень не достигнет проема 8, через который начинает заполняться часть бункера под спуском 3 (следующий слой материала), пока уровень материала не перекроет проем 8. Далее материал накапливается на пластине 5; ссыпаясь по обе боковые стороны, затем разгружается через проем 7 в бункер до тех пор, пока уровень материала в бункере не перекроет проем 7. Затем материал накапливается на пластине 4, разгружается через проем 10, пока не заполнит бункер. Опорожнение бункера производят через патрубок 12. При этом, проемы и пластины освобождаются от материала в обратном порядке. Во время разгрузки материала через проемы материал скользит по отбойникам 11, выполняющим функции направляющих при свободном скольжении по ним материала (т. е. когда они не погружены в материал), во избежание отвесного падения материала через проемы в бункер.

Применение бункера со спуском такой конструкции для цеха обжига извести производительностью 100000 т/год позволяет не строить узел контрольного грохочения перед загрузкой з печь обжига. Экономическая эффективность составляет 0,175 рублей на 1 т извести, что соответствует уменьшению расхода топлива на 3,5 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бункерное устройство | 1989 |

|

SU1756249A1 |

| ХРАНИЛИЩЕ ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2370609C2 |

| Амортизирующий полочный спуск | 1979 |

|

SU818995A1 |

| ПЕЧЬ КИПЯЩЕГО СЛОЯ КС-55 | 2004 |

|

RU2281449C2 |

| Электродуговая печь для переработки материалов, установка для электродуговой переработки материалов и способ работы установки | 2016 |

|

RU2664076C2 |

| СПОСОБ РАЗБОРКИ ЗАВАЛА РАДИОАКТИВНЫХ МАСС, НАХОДЯЩИХСЯ В УКРЫТИИ | 1992 |

|

RU2056654C1 |

| Цех для приготовления кормов | 1989 |

|

SU1777778A1 |

| Загрузочно-распределительное устройство прямоточно-противоточной регенеративной печи с круглыми шахтами для обжига кускового карбонатного материала | 2016 |

|

RU2630992C1 |

| Футеровка приемного устройства и способ ее монтажа | 1988 |

|

SU1668591A1 |

| БЕССИТНОЕ УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ ПО КРУПНОСТИ | 2008 |

|

RU2382684C1 |

Использование: изобретение относится к устрсйствам для хранения сыпучих материалов перед их подачей в печь для обжига. Сущность изобретения: устройство содержит бункер 1 с загрузочным патрубком 2, разгрузочным патрубком 12 и спуском 3, выполненным в виде наклонных ступенчато расположенных пластин 4. 5 и 6, установленных с зазорами 7-10. Пластины смонтированы таким образом, что расстояние между ближайшими кромками двух соседних пластин .удовлетворяет условию: и т- tg/ tg45°, где Н и b - расстояния между ближайшими кромками двух соседних пластин соответственно по вертикали и горизонтали, а / - угол наклона верхней из двух соседних пластин к горизонтали. На пластинах под углом к их поверхности с нерабочей стороны укреплены отбойники. Изобретение позволяет предотвратить измельчение материала при заполнении бункера путем обеспечения его послойной загрузки. 1 з. п. ф-лы. 4 ил. « Ё

Ф о р м у л а и з о б р е т е н и я 1. Спуск для загрузки бункера сыпучим материалом, содержащий ступенчато рас- юложенные пластины, отличающийся ем, что, с целью предотвращения измель- ения материала при заполнении бункера утем обеспечения его послойной загрузки, ластины смонтированы таким образом, что , асстояние между ближайшими кромками двух соседних пластин удовлетворяет условию

. Ј tg3 tg45°,

где Н - расстояние между ближайшими кромками двух соседних пластин по вертикали;

b - расстояние между указанными кромками по горизонтали;

ft- угол наклона верхней из двух соседних пластин к горизонтали.

Г Фиг. 3

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| -,; : | |||

| Способ крашения тканей | 1922 |

|

SU62A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1993-02-07—Публикация

1990-08-08—Подача