Изобретение относится к технической диагностике деталей машин, а именно к спои контроля качества их изготовления,и т быть использовано в заводских лабособамож рато эиях и НИУ.

Известны способы контроля качества чувствительных элементов приборов, основанные на определении упругих свойств их мате знала. При контроле чувствительных элемэнтов; представляющих собой спиралевидные пружины, осуществляется их закрутка на определенный угол и измерение угла последующей раскрутки. Совпадение УГЛОЕ закрутки и раскрутки свидетельствует о на/ичии у пружин определенных упругих свойств.

Данный способ при всей простоте вы- полнэния обладает недостаточной точностью поскольку качественно фиксируется лишь сам факт наличия упругих свойств, но не дается их количественной оценки. В связи с этим в процессе эксплуатации некоторые из пружин теряют упругие свойства до выработки ресурса.

Цель изобретения - повышение точности оценки упругих свойств материала чувствительных элементов.

Способ осуществляют следующим образом.

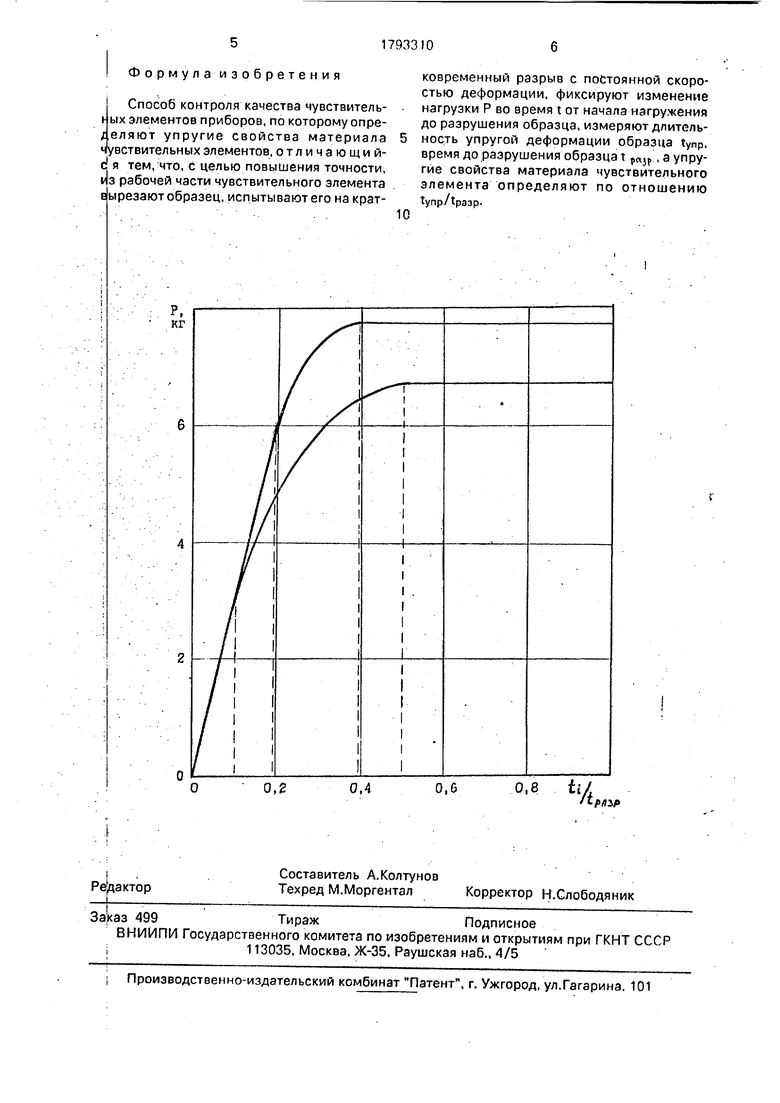

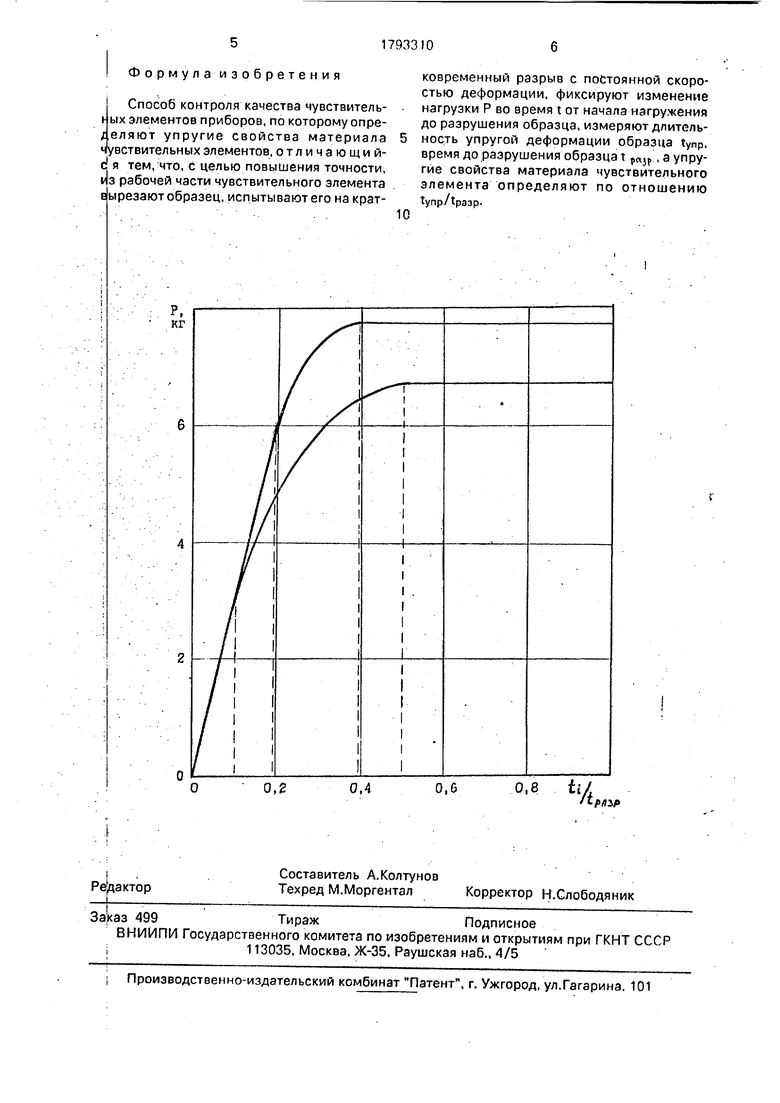

Из чувствительных элементов данной партии изготовления или образцов свидетелей, прошедших весь цикл деформационных и термических обработок, приготавливаются стандартные образцы и испытывают их на кратковременный разрыв с одинаковой скоростью деформирования, фиксируют изменение нагрузки от времени нагружения:в процессе tienpepbiBHoro на- гружения до разруи/ен йя образцов в виде диаграммы растяжения в координатах нагрузка-время, измеряют длительность исчерпания упругой деформации tynp образцов и общее время до разрушения об- разцов т.разр, а о упругих свойствах элементов судят по величине отношения tynp/tpaap.

Предлагаемый способ базируется на следующих теоретических и экспериментальных результатах. Установлено, что име+

Ё

VI

чэ со со

о

ющийся у любого материала потенциал сопротивления упругому деформированию реализуется в процессе любого нагружения путем суммирования повреждений.

Процессы накопления повреждений материала детали в процессе эксплуатации подобны процессам накопления повреждений при испытании на кратковременный разрыв образцов, вырезанных из детали или изготовленных из материала в том же состоянии поставки, что и материал детали. Такое подобие объясняется тем, что, во-первых, накопление повреждений в элементах материала как детали, так и образца, связано с совершаемым над элементом материала упругим, пластическим и неустойчивым деформированием, а во-вторых, в результате накопления повреждений в элементе материала, разрушение наступит в тот момент когда суммарная работа упругого, пластического и неустойчивого деформирования достигнет некоторого определенного значения.. .

В любом разрушении единственным критерием подобия накопления повреждений элемента материала является отношение характерных времен. Поэтому взаимосвязанные процессы исчерпания сопротивления упругой, пластической и неустойчивой деформациям и соответствующие им процессы накопления повреждений логично оценивать с помощью величины накопленных повреждений материала образца при кратковременном разрыве, а именно, в виде отношений длительностей упругих tynp, пластических 1пл и неустойчивых 1неуст деформаций к общему времени до разрушения образца

tpasp tynp/tpa3p. ХплАразр. tneycT/tpasp.

Пример. На исследование с целью определения причины потери упругих свойств в процессе эксплуатации поступили спиралевидные пружины одного из типов приборов (указателя скорости летательного аппарата). Внешние концы пружин закрепляются на корпус прибора, а внутренние концы с помощью колодки насаживаются на ось вращения. При монтаже производится закрутка внешних концов наугол в диапазоне 270-300°С. В процессе эксплуатации пружины совершают циклические колебания (закрутка-раскрутка). Отказ отдельных приборов, выразившихся в их неправильных показаниях, был обусловлен потерей упругих свойств материала пружин: после разборки приборов было обнаружено невозвращение внешних концов пружин в

предшествующее положение. При анализе установлено, что пружины, потерявшие упругие свойства, принадлежат одной партии изготовления 1986 г. Другие же пружины

1974 г выпуска не смотря на продолжительную наработку сохранили свои упругие свойства. При исследовании были проведены испытания на кратковременный разрыв пружины с нулевой наработкой из той же

партии 1986 г. и упругой пружины 1974 г. изготовления. Испытания вели на машине ИМ-4Р со скоростью нагружения 1,3 мм/мин с записью диаграммы растяжения в координатах нагрузка-время. В результате

испытаний и измерений установлено, что несмотря на соответствие предела прочности материала данных пружин требованиям ТУ, величина отношения tynp/tpasp, опре- делаемая по диаграмме растяжения как 6тношение времени упругой деформации к времени до разрушения образца и характеризующая сопротивление материала упругой деформации вплоть до ее исчерпания, у пружины 1986 г. выпуска в 2 раза ниже, чем

у пружины 1974 г. выпуска, обладающей упругими свойствами и составляет соответственно 0,1 и 0,2 (чертеж). Таким образом, в результате выполнения данного способа установлено, что исчерпание упругих свойств

материала пружин выпуска 1986 г. обусловлено их пониженной по сравнению с пружинами выпуска 1974 г. сопротивляемостью упругим деформациям.

Таким образом, использование предлагаемого способа контроля качества чувствительных элементов приборов повышает точность оценки упругих свойств их материала.

Повышение точности объясняется

тем, что согласно базовому способу оценка упругих свойств производится лишь косвенно, например для пружины по соответствию углов закрутки и раскрутки. Оценить же количественно упругие свойства не представляется возможным. Указанный недостаток устраняется предлагаемым способом за счет испытания на кратковременный разрыв с одинаковой скоростью деформирования образцов, вырезанных из

чувствительных элементов, измерения величины нагрузки во время нагружения вплоть до полного разрушения образцов, длительности упругой tynp деформации образцов и общего времени нагружения до

разрушения образцов tpaap, а об упругих свойствах элементов судят по величине отношения tynp/tpaap.

Формула изобретения

Способ контроля качества чувствитель- ых элементов приборов, по которому опре- еляют упругие свойства материала увствительных элементов, отличающий- я тем, что, с целью повышения точности, рабочей части чувствительного элемента фезаютобразец, испытывают его на крат.. .

ковременный разрыв с постоянной скоростью деформации, фиксируют изменение нагрузки Р во время t от начала нагружения до разрушения образца, измеряют длительность упругой деформации образца tynp. время до разрушения образца t p«if., а упругие свойства материала чувствительного элемента определяют по отношению

tynp/tpasp.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения предела выносливости материалов | 1990 |

|

SU1733964A2 |

| Способ оценки сопротивления металлов деформированию и разрушению | 1989 |

|

SU1693440A1 |

| СПОСОБ МОНИТОРИНГА КИНЕТИКИ ХРУПКИХ И ВЯЗКИХ ПОВРЕЖДЕНИЙ НА СТАДИЯХ ЭВОЛЮЦИИ РАЗРУШЕНИЯ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ | 2023 |

|

RU2822717C1 |

| Способ ультразвукового контроля поврежденности материалов при различных видах механического разрушения | 2023 |

|

RU2803019C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ОПЕРАТИВНОГО ОПРЕДЕЛЕНИЯ КАЧЕСТВА МИКРОСТРУКТУРЫ ТИТАНОВОГО СПЛАВА УПРУГОГО ЭЛЕМЕНТА | 2013 |

|

RU2525320C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА РАБОТОСПОСОБНОСТИ | 1997 |

|

RU2139515C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ РЕСУРСА РАБОТОСПОСОБНОСТИ МЕТАЛЛОВ | 2004 |

|

RU2261436C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА И РЕСУРСА ЕГО РАБОТОСПОСОБНОСТИ | 2002 |

|

RU2238535C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТВЕРДОСТИ | 1992 |

|

RU2088901C1 |

Изобретение относится к испытательной технике и может быть использовано для контэоля качества чувствительных элементов приборов. Целью изобретения является повышение точности контроля качества чувствительных элементов приборов. Из рабочей части чувствительного элемента вырезают образец, испытывают его на кратковременный разрыв с постоянной скоростью деформации, фиксируют изменение нагрузки Р во времени t от начала нагруже- ния до разрушения образца, измеряют длительность упругой деформации образца tynp, время до разрушения образца tpaa. a упругие свойства материала чувствительного элемента определяют по отношению tynp/tpas. 1 ИЛ..

| Авдеев Б.А | |||

| Техника определения механических свойств материалов | |||

| М.: Машино- строэние, 1965, с.488. |

Авторы

Даты

1993-02-07—Публикация

1990-08-20—Подача