Изобретение относится е области электротермии и может быть использовано при производстве полимерных нагревателей.

Известны способы изготовления полимерных электронагревателей, заключающиеся в нанесении на изоляционную подложку токопроводящего слоя на основе графита и связующего - синтетической смолы путем пропитки с уплотнением при температурных и временных режимах и давлении, соответствующих виду синтетической смолы, последующем нанесении

изоляционного покрытия и прессовании всех слоев при соответствующих режимах.

Недостатками известных способов являются нестабильность электрических параметров электронагревателя и как следствие - неравномерность его температурного поля.

Наиболее близким к изобретению является способ изготовления резистивного элемента - прототип, включающий приготовление в шаровой мельнице токопроводящего связующего (ТПС), представстабильности температурного поля электронагревателя при эксплуатации, перед приготовлением токопроводящего связующего смолу и углерод элементный в сухом состоянии измельчают до размера частиц 5-20 мкм, токопроводящее связующее выполняют с содержанием углерода элементного от 1,5-40 мас.%, в качестве армирующей ткани берут полимерную токо- проводящую ткань с поверхностным сопротивлением квадрата ткани 100x100 мм от 1-1,5 ком и пропитку токопроводящим связующим выполняют до получения соотношения компонентов резистивного элемента, мас.%: токопроводящее связующее - 40-45; полимерная токрпроводящая ткань - остальное.

2. Способ по п. 1, о т ли ч а ющ и и с я тем, что используют полимерную токопро- водящую ткань на основе нитей типа обо- лочка - ядро, в которой оболочка выполнена из винилиденфторида, наполненного углеродом элементным, а ядро - из капрона.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ | 1994 |

|

RU2074519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНОГО МАТЕРИАЛА | 2008 |

|

RU2387105C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 2008 |

|

RU2371886C1 |

| ЭЛЕКТРОНАГРЕВАТЕЛЬНАЯ ТКАНЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОПРОВОДНОЙ РЕЗИСТИВНОЙ НИТИ ДЛЯ ЭТОЙ ТКАНИ | 2005 |

|

RU2282317C1 |

| Гибкий электронагревательный элемент | 1991 |

|

SU1838896A3 |

| СТЕКЛОПЛАСТИКОВАЯ ТРУБА-ОБОЛОЧКА С ПОДОГРЕВОМ | 2008 |

|

RU2393374C2 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

| ГИБКИЙ НАГРЕВАТЕЛЬНЫЙ ЭЛЕМЕНТ | 1998 |

|

RU2143791C1 |

| Электропроводящая композиция и способ изготовления нагревательных панелей на ее основе | 2016 |

|

RU2653176C2 |

| Способ изготовления полимерного электронагревателя | 1978 |

|

SU782187A2 |

Изобретение относится к области электротермии и может быть использовано при производстве полимерных электронагревателей. При изготовлении резистивного элемента для полимерного электронагревателя приготавливают токопроводящеё связующее из феноло-формальдегидной смолы, углерода элементного и растворителя и однократно пропитывают им армирующую ткань. Перед приготовлением токопроводящего связующего смолу и углерод элементный в сухом состоянии измельчают до размера частиц 5-20 мкм. Токопроводящее связующее выполняют с содержанием углерода элементного от 1,5 до 40 мас.%. В качестве армирующей ткани берут полимерную токопроводящую ткань с поверхностным сопротивлением квадрата ткани 100x100 мм2 от 1 до 1,5 ком. Пропитку токо- проводящмм связующим выполняют до получения соотношения компонентов резистивного элемента в мас.%: 40-45 - токопроводящее связующее и полимерная то- копроводящая ткань - остальное. При этом используют полимерную токопроводящую ткань на основе нитей типа оболочка - ядро, в которой оболочка выполнена из вини- лиденфторида, наполненного углеродом элементным, а ядро - из капрона. В результате повышается стабильность температурного поля, а соответственно, надежность и долговечность полимерных электронагревателей, 1 з. п. ф-лы, 3 табл. (Л

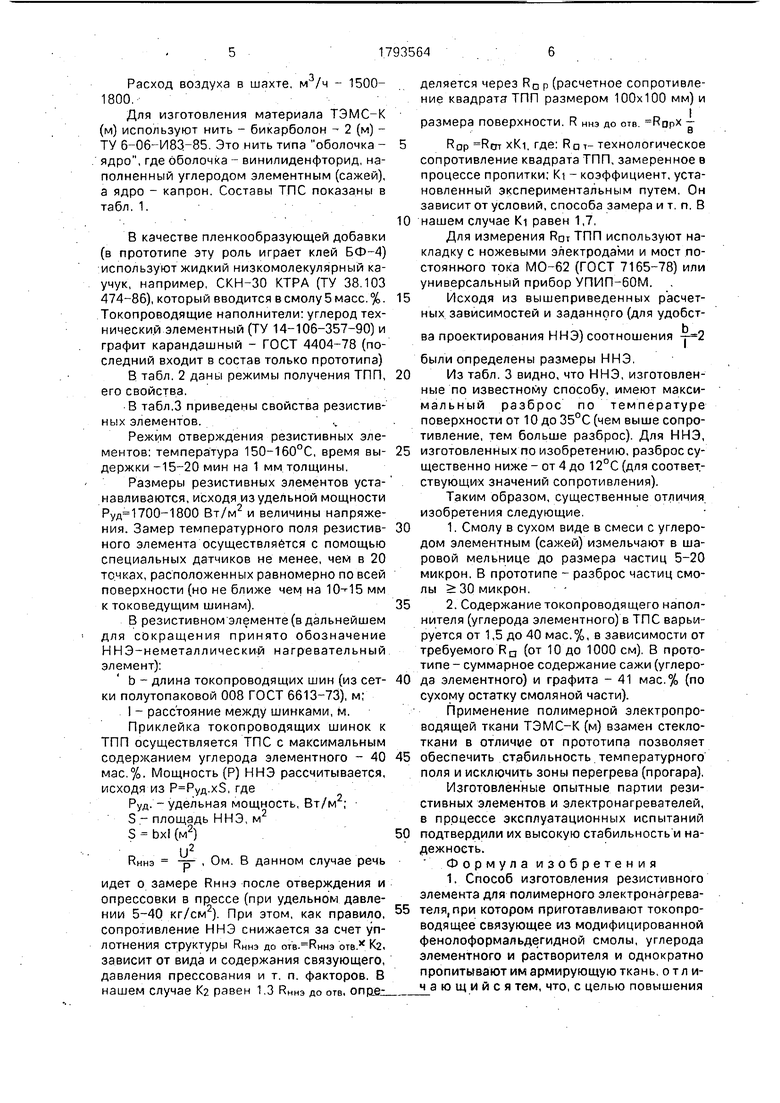

Примем а ни я . Составы ТПС даны из расчета на массовую долю связующего (сухой остаток). Количество растворителя (спирт этиловый или его смесь с ацетоном) устанавливается исходя из массовой доли ТПС 25-55% в прототипе и 40% - в изобретении.

Таблица 1

Расход воздуха в шахте, м /ч - 1500- 1800.

Для изготовления материала ТЭМС-К (м) используют нить - бикарболон - 2 (м) - ТУ 6-06-И83-85. Это нить типа оболочка - ядро, где оболочка - винилиденфторид, наполненный углеродом элементным (сажей), а ядро - капрон. Составы ТПС показаны в табл.1.

В качестве пленкообразующей добавки (в прототипе эту роль играет клей БФ-4) используют жидкий низкомолекулярный каучук, например, СКН-30 КТРА (ТУ 38.103 474-86), который вводится в смолу 5 масс. %. Токопроводящие наполнители: углерод технический элементный (ТУ 14-106-357-90)и графит карандашный - ГОСТ 4404-78 (последний входит в состав только прототипа)

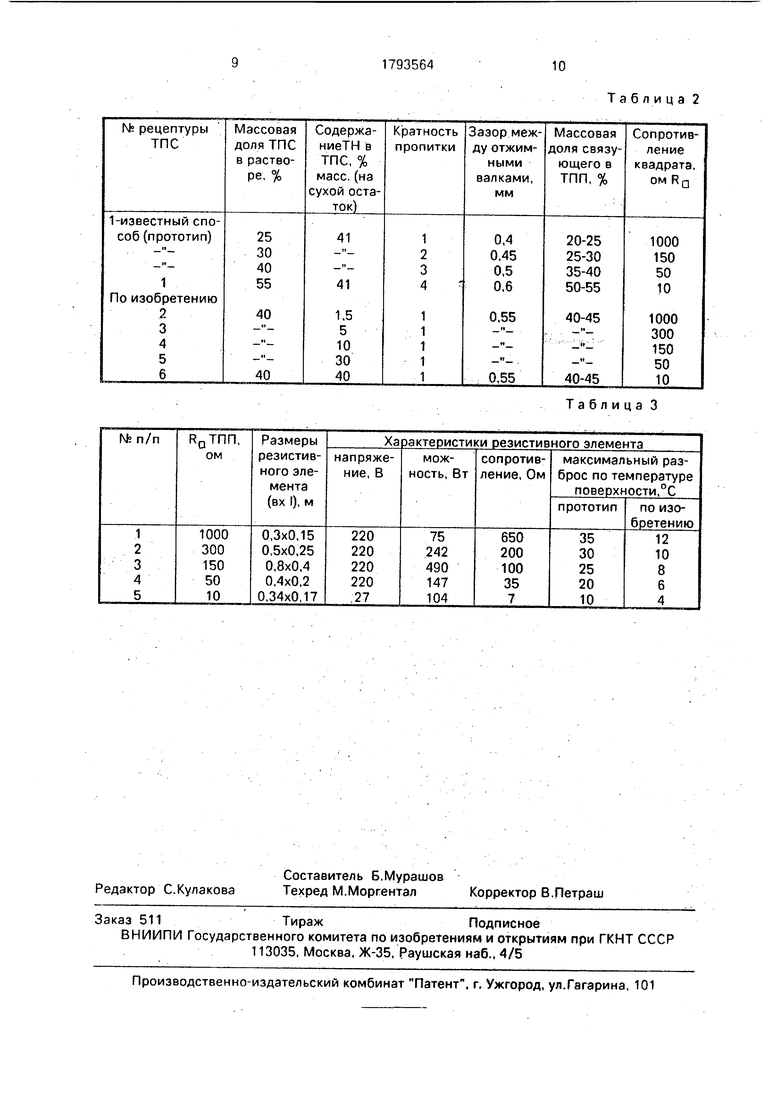

В табл. 2 даны режимы получения ТПП, его свойства.

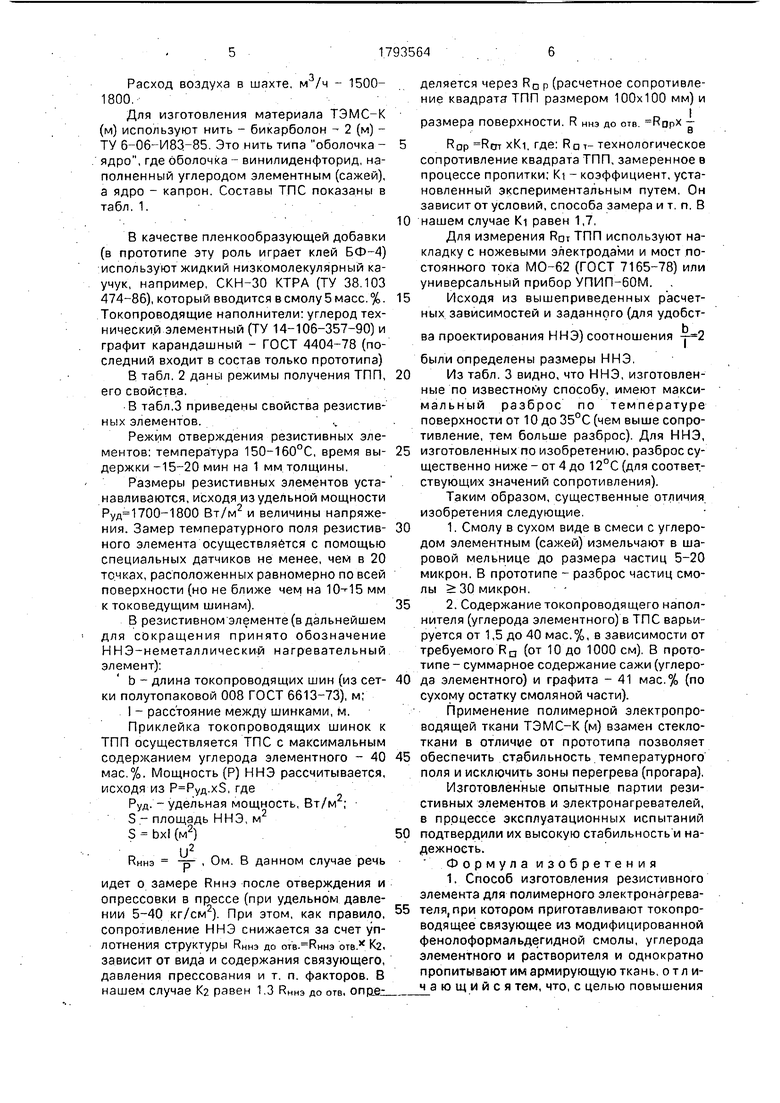

В табл.3 приведены свойства резистив- ных элементов. ч

Режим отверждения резистивных элементов: температура 150-160°С, время выдержки-15-20 мин на 1 мм толщины.

Размеры резистивных элементов устанавливаются, исходя из удельной мощности Руд 1700-1800 Вт/м и величины напряжения. Замер температурного поля резистив- ного элемента осуществляется с помощью специальных датчиков не менее, чем в 20 точках, расположенных равномерно по всей поверхности (но не ближе чем на мм к токоведущим шинам).

В резистивном элементе (в дальнейшем для сокращения принято обозначение ННЭ-неметаллически-й нагревательный элемент):

b - длина токопроводящих шин (из сетки полутопаковой 008 ГОСТ 6613-73), м;

I - расстояние между шинками, м.

Приклейка токопроводящих шинок к ТПП осуществляется ТПС с максимальным содержанием углерода элементного - 40 мас.%. Мощность (Р) ННЭ рассчитывается, исходя из .х5, где

РУД. - удельная мощность, Вт/м ;

S - площадь ННЭ, м

S Ьх (м2)

U2 RHHS -р- , Ом. В данном случае речь

идет о замере Нннэ после отверждения и опрессовки в прессе (при удельном давлении 5-40 кг/см2). При этом, как правило, сопротивление ННЭ снижается за счет уплотнения Структуры Кннэ до от в.Рннэ отв. К2,

зависит от вида и содержания связующего, давления прессования и т. п. факторов. В нашем случае Ка равен 1.3 Рннэ до отв.

деляется через R0 p (расчетное сопротивление квадрата ТПП размером 100x100 мм) и

размера поверхности. R Ннэ до отв. RDP

В

ROP ROT xKi, где: RQT- технологическое сопротивление квадрата ТПП, замеренное в процессе пропитки; Ki - коэффициент, установленный экспериментальным путем. Он зависит от условий, способа замера и т. п. В

нашем случае KI равен 1,7,

Для измерения ROT ТПП используют накладку с ножевыми электродами и мост постоянного тока МО-62 (ГОСТ 7165-78) или универсальный прибор УПИП-60М.

Исходя из вышеприведенных расчетных зависимостей и заданного (для удобства проектирования ННЭ) соотношения

были определены размеры ННЭ.

Из табл. 3 видно, что ННЭ, изготовленные по известному способу, имеют макси- мальный разброс по температуре поверхности от 10 до 35°С(чем выше сопротивление, тем больше разброс). Для ННЭ,

изготовленных по изобретению, разброс существенно ниже - от 4 до 12°С (для соответствующих значений сопротивления).

Таким образом, существенные отличия изобретения следующие.

Применение полимерной электропроводящей ткани ТЭМС-К (м) взамен стеклоткани в отличие от прототипа позволяет

обеспечить стабильность.температурного поля и исключить зоны перегрева (прогара), Изготовленные опытные партии резистивных элементов и электронагревателей, в процессе эксплуатационных испытаний

подтвердили их высокую стабильность и надежность.

Формула изобретения 1. Способ изготовления резистивного элемента для полимерного электронагревателя, при котором приготавливают токопро- водящее связующее из модифицированной фенолоформальдегидной смолы, углерода элементного и растворителя и однократно пропитывают им армирующую ткань, отличающийся тем, что, с целью повышения

Таблица 2

Таблица 3

| 0 |

|

SU180270A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для резервированного питания нагрузки | 1979 |

|

SU860213A1 |

| Устройство фазирования сигналов | 1975 |

|

SU598217A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1993-02-07—Публикация

1991-06-25—Подача